1

Изобретение относится к производ ству керамических изделий и может быть использовано при изготовлении высоковольтных изоляторов.

Наиболее близким техническим решением к предлагаемому является убтройство для изготовления заготовок фарфоровых изделий, включающее многоканальный мундштук, корпус с распо.ложенным в нем с возможностью возврат но-поступательного перемещения пустотелым режущим элементом, в котором установлен запрессовочный э.лемент с независимым от режущего элемента приводом перемещения llНедостатком устройства является то, что получаемые на нем заготовки имеют цилиндрическую форму и для формования из них изолирующих элементов изоляторов требуются дополнитель ные технологические операции (обрезки или сбивки) для придания им специального конусообразного профиля, что снижает производительность устройства.

Цель изобретения - повышение производительности .

Поставленная цель достигается тем что устройство длч изготовления заготовок фарфоровых изделий, включающее многокагальный мундштук, корпус с расположенным в нем с возможностьк возвратно-поступательного перемещения пустотелым режущим элементом, в котором установлен запрессовочный эль мент с независимым от режущего элемента приводом пермещения, снабжено установленными под режущим элементом с возможностью синхронного вра щения в противоположных направлениях валками, каждый из которых выполнен с профильной выемкой, причем профиль выемки одного валка является зеркальным отражением профиля в ыемки другого относительно вертикальной оси.

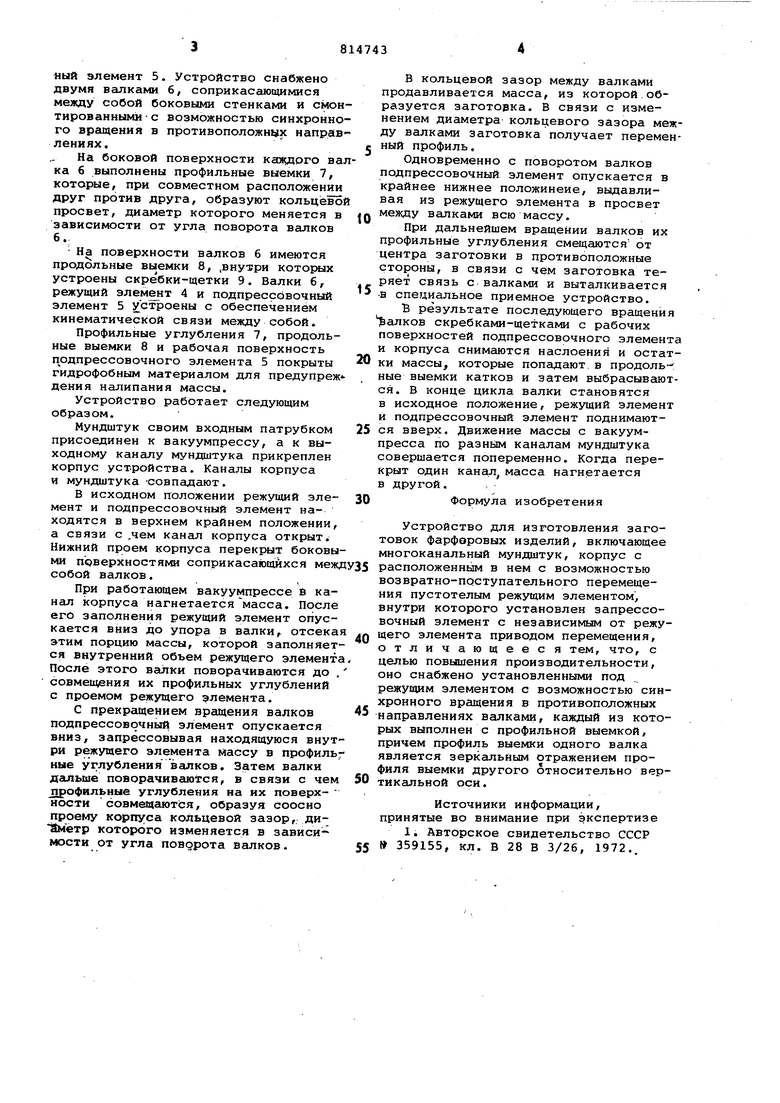

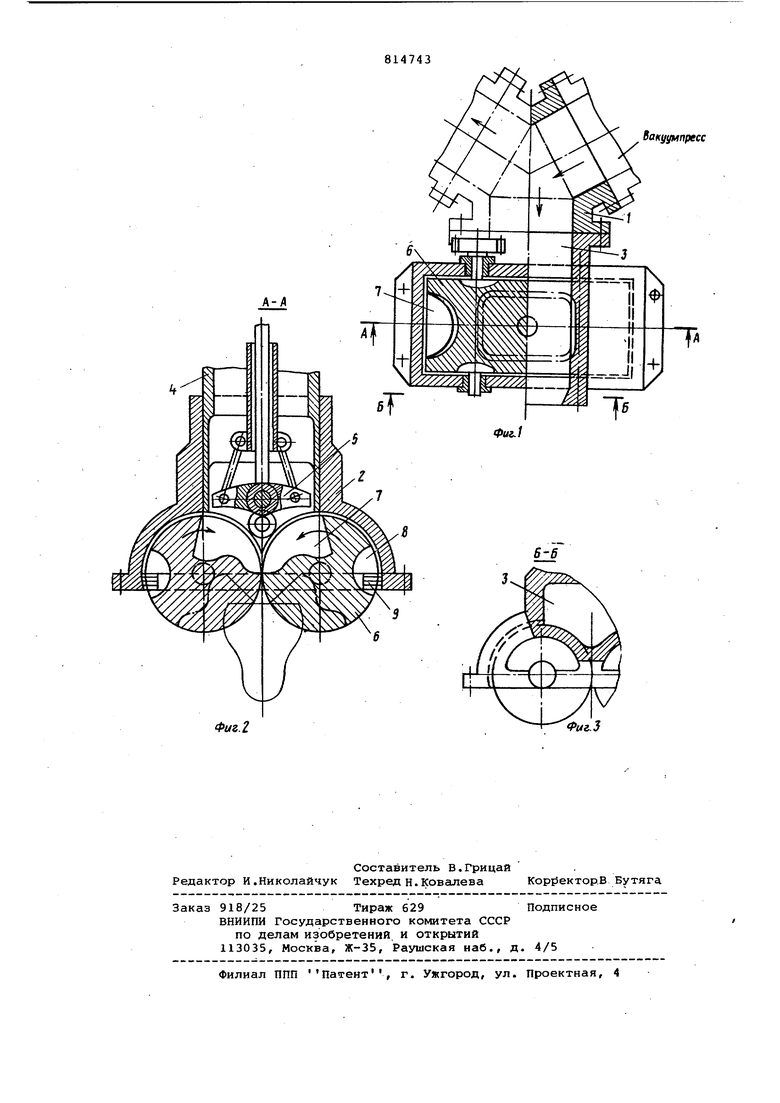

На фиг. 1 изображено предлагаемое устройство, общий вид; йа фиг. 2 разрез А-А на фиг. 1; на фиг. 3 - ра рез В-Б на фиг. 1.

Устройство содержит многоканальный мундштук 1 и корпус 2, внутри которого имеется продольный канал 3, сообщающийся с одним из каналов мундштука 1.

В корпусе 2 с возможностью возврано-Поступательного движения смонтирован коробчатый тонкостенный режущий элемент-4, внутри которого с независиким от режущего элемента приводом перемещения установлен подпрессовочиый элемент 5. Устройство снабжено двумя валками 6, соприкасающимися между собой боковыми стенками и смонтированными с возможностью синхронного вращения в противоположных направлениях.

На боковой поверхности каждого валка 6 выполнены профильные выемки 1, которые, при совместном расположении друг против друга, образуют кольцёЖой просвет, диаметр которого меняется в зависимости от угла поворота валков 6.

На поверхности валков б имеются продольные выемки 8, .внутри которых устроены скребки-щетки 9. Валки б, режущий элемент 4 и подпрессовочный элемент 5 устроены с обеспечением кинематической связи между собой.

Профильные углубления 7, продольные выемки 8 и рабочая поверхность п одпрессовочного элемента 5 покрыты гидрофобным материалом для предупреж дения налипания массы.

Устройство работает следующим образом.

Мундштук своим входным патрубком присоединен к вакуумпрессу, а к выходному каналу мундштука прикреплен корпус устройства. Каналы корпуса и мундштука совпадают.

В исходном положении режущий элемент и подпрессовочный элемент находятся в верхнем крайнем положении, а связи с .чем канал корпуса открыт. Нижний проем корпуса перекрыт боковыми поверхностями соприкасающихся межд собой валков. При работающем вакуумпрессе fl канал корпуса нагнетаетсямасса. После его заполнения режущий элемент опускается вниз до упора в валки отсекая этим порцию массы, которой заполняется внутренний объем режущего элемента После этого вешки поворачиваются до . совмещения их профильных углублений с проемом режущего элемента. С прекращением вращения валков подпрессовочный элемент опускается вниз, запрессовывая находящуюся внутри режущего элемента массу в профильные углубления валков. Затем валки дальше поворачиваются, в связи с чем дрофильные углубления на их поверх- ности совмещаются, образуя соосно проему корпуса кольцевой зазор, ди-; Йметр которого изменяется в зависи-мости от угла поворота валков.

в кольцевой зазор между валками продавливается масса, из которой.образуется заготовка. В связи с изменением диаметра кольцевого зазора между валками заготовка получает переменный профиль.

Одновременно с поворотом валков подпрессовочный элемент опускается в крайнее нижнее положинеие, выдавливая из режущего элемента в просвет между валками всю массу.

При дальнейшем вращении валков их профильные углубления смещаются от центра заготовки в противоположные стороны, в связи с чем заготовка теряет связь с валками и выталкивается в специальное приемное устройство.

В результате последующего вращения алков скребками-щетками с рабочих поверхностей подпрессовочного элемент и корпуса снимаются наслоения и остатки массы, которые попадают, в продоль-; ные выемки катков и затем выбрасываются. В конце цикла валки становятся в исходное положение, режущий элемент и подпрессовочный элемент поднимаются вверх. Движение массы с вакуумпресса по разным каналам мундштука совершается попеременно. Когда переканал, масса нагнетается крыт один в другой.

Формула изобретения

Устройство для изготовления заготовок фарфоровых изделий, включающее многоканальный мундштук, корпус с расположенным в нем с возможностью возвратно-поступательного перемещения пустотелым режущим элементом, внутри которого установлен запрессовочный элемент с независимым от режущего элемента приводом перемещения, отличающеес я тем, что, с целью повышения производительности, оно снабжено установленными под режущим элементом с возможностью синхронного вращения в противоположных направлениях валками, каждый из которых выполнен с профильной выемкой, причем профиль выемки одного валка является зеркёшьным отражением профиля выемки другого относительно вертикальной оси. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР I 359155, кл. В 28 В 3/26, 1972..

Вакуумпресс

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ФАРФОРОВЫХ ИЗДЕЛИЙBHbJiHO' | 1972 |

|

SU359155A1 |

| Установка для изготовления керамических заготовок радиодеталей | 1975 |

|

SU716819A1 |

| Способ изготовления цельных электрических изоляторов и мундштук к вакуум-прессу для формования полых цилиндрических заготовок изоляторов, получаемых по этому способу | 1954 |

|

SU100248A1 |

| Вакуумный шнековый пресс | 1957 |

|

SU116705A1 |

| Стан пилигримовой прокатки труб | 1977 |

|

SU740319A1 |

| Устройство для прокатки | 1983 |

|

SU1132406A1 |

| КОМОДЕЛАТЕЛЬНАЯ МАШИНАВСЕСОЮЗНАЯBAlEHTIlOHlXlliflCHABБИБЛИОТЕКА | 1972 |

|

SU337264A1 |

| Установка для загрузки заготовками поточной линии для производства изоляторов | 1983 |

|

SU1270805A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2007295C1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU388889A1 |

Авторы

Даты

1981-03-23—Публикация

1978-11-03—Подача