Для изготовления цилиндрических крупногабаритных фарфоровых изоляторов известно применение вакуумпрессов, с увеличениы у1И, против обычных размерами мундштука и керна (сердечника), осуществляющих прессование цельных заготовок.

Профилированные крупногабаритные изоляторы, имеющие форму усеченного конуса или конуса, переходящего в цилиндр, изготовляются путем склейки из отдельных элементов. Вакуумный же щнековый пресчиспользуется только для вытягивания бруса, являющегося основной деталью заготовки.

Такая технология малопроизводительна и не обеспечивает выпуоса качественных изделий.

С целью улучщения качества профилировапных крупногабаритных фарфоровых изоляторов, предлагается применить вакуумный щнековый пресс, обеспечивающий возможность прессования цельных заготовок.

Основными особенностями этого пресса являются: крепление керна в кернодержателе, находящемся вне пресса, и снабжение оформляющих поверхностей мундщтука и керна резиновой облицовкой с камерами регулируемого объекта, обеспечивающей выравнивание скоростей потока массы, уменьщение трения ее о стенкн мундщтука и керна, возможность регулирования усилия прессования по длине заготовки, а также одновременного осуществления процессов прессования и формовкл заготовки.

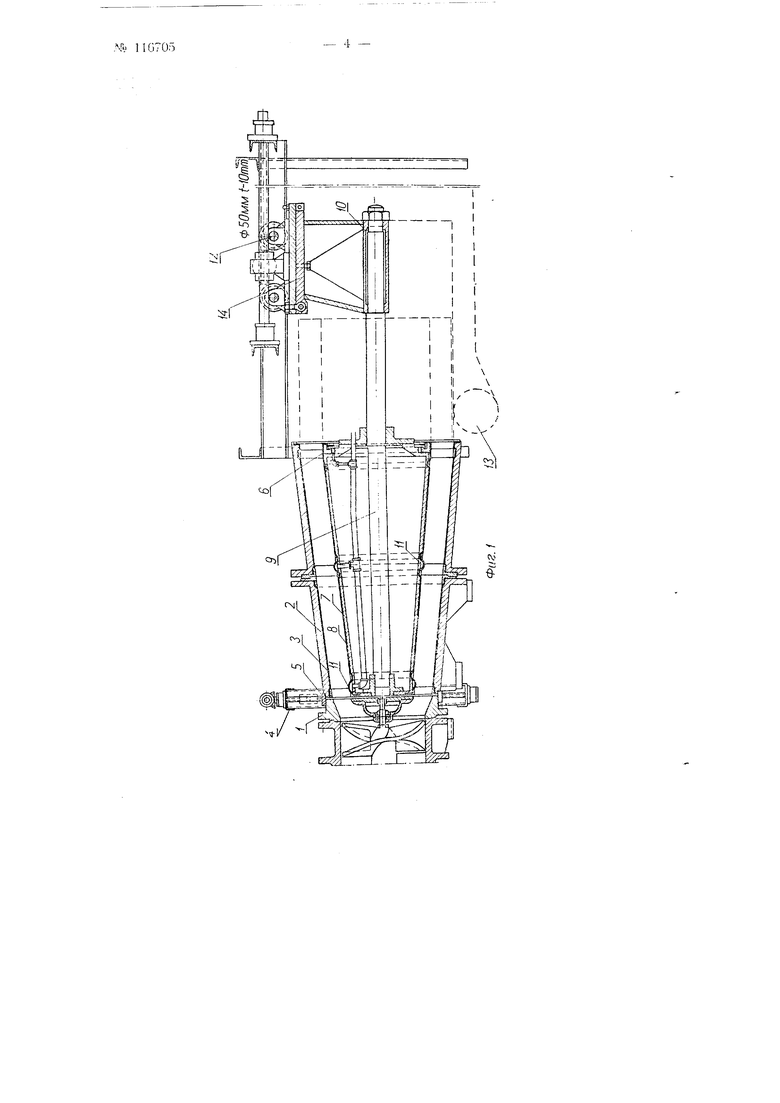

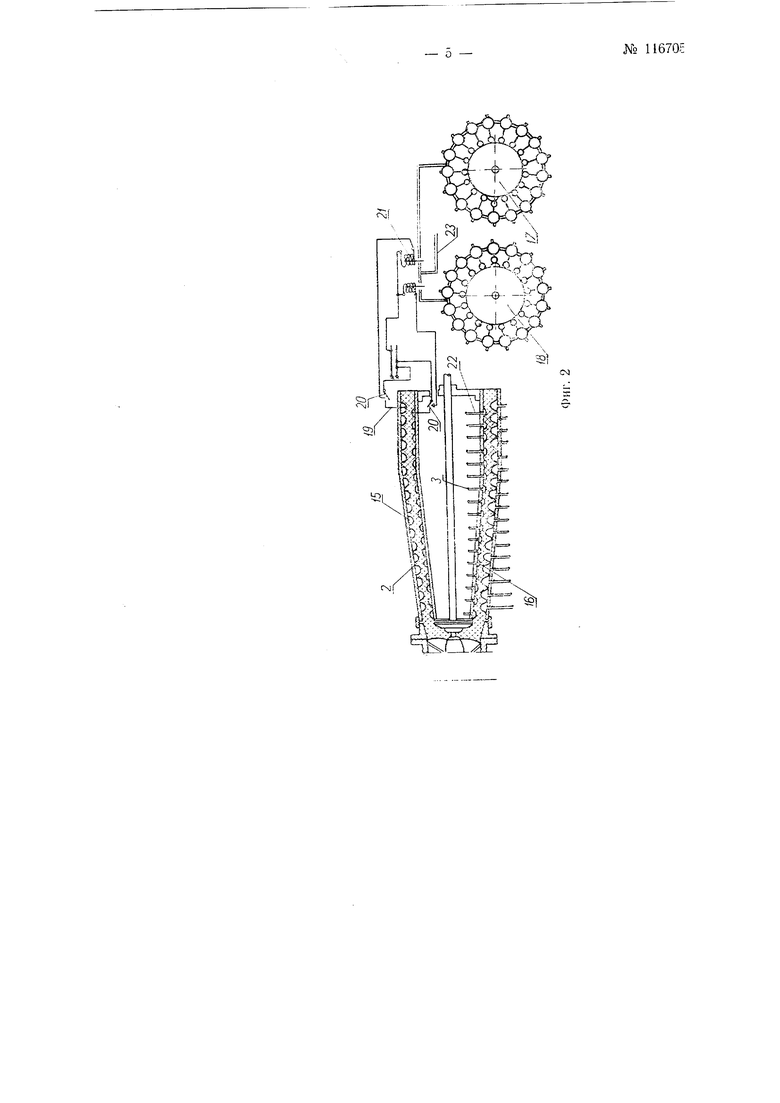

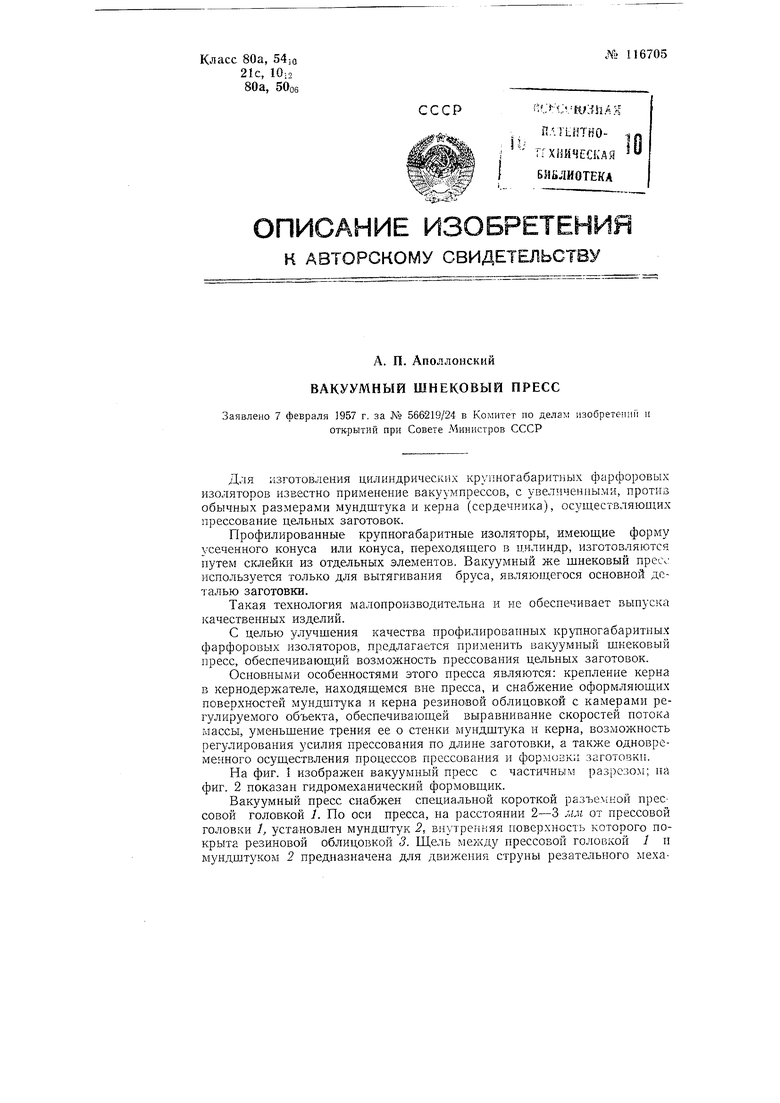

На фиг. 1 изображен вакуумный пресс с частичным paзpcзo i; на фиг. 2 показан гидромеханический формовщик.

Вакуумный пресс снабжен специальной короткой разъемной прессовой головкой 1. По оси пресса, на расстоянии 2-3 мм от прессовой головки /, установлен мундштук 2, внутренняя поверхность которого покрыта резиновой облицовкой 3. Щель между прессовой головкой 1 п мундщтуком 2 предназначена для движения струны резательного меха№ 116705

низма 4, отрезающей отформованную заготовку. Во время работы пресса щель перекрыта кольцом 5. Кольцо 5 открывает и перекрывает щель автоматически при помощи рычагов, управ.шемых резательным меха. 4.

Выходная часть мупдигтука, при вытяжке конусно-цилиндрических заготовок, оборудуется зажимным приспособлением по типу такого же приспособления 6, показанного на концевой части керна 7. Это приспособ.тепие разжимается при выталкивании отформованных заготовок, с целью снижения сопротив;1ения трения заготовки при выходе ее из муидп тука.

1черн, также покрытый резиновой облицовкой 8, иасажен на вал 9, конец которого выходит из мундщтука и жестко закреплен в кернодержателе 10.

Крепление керна вне пресса позволяет избежать механической связи керна с валом пресса или устройства сиециальных мостиков для его крепления, также отрицательно влияющих на качество заготовки.

Облицовка резиной оформляющих новерхностей мундщтука и керна обеспечивает уменьщение поверхностного трения материала об их стенки.

Этим достигается снижение разности скоростей в потоке массы по сечению потока, что влечет за собой улучщение качества заготовки.

Для регули;)оваиия плотности заготовки по ее длине на поверхности керна 7 предусмотрены специальные выступы, создаваемые камерами 11, расгюложенпыми в начале п конце керна. Величина выступов регулируется путем изменения количества воды, нагнетаемой в камеры //. Выступы камеры служат захватами при выталкивании отформованной заготовки из мундщтука, а также для )е1улирования усилий прессования по длине заготовки.

Отформованная и отрезанная заготовка извлекается из мундщтука при помощи керна 7, двигающегося на каретке 12 кернодержателя 10. Каретка перемещается но жестким направляющим. При движении керна насаженная на него заготовка встречает упоры, сталкнваю1цие ее на обычное приемное устройство 13.

Перед сталкиванием заготовки из гидравлических камер-зажимов 11 удаляется вода.

Керн 7 при его зстановке центрируется предварительно, окончательная регз-лировка керна производится при помощи регулировочной плиты 14 каретки 12.

Для совмещения процессов пластичного прессования заготовок на вакуумном шнековом нрессе с гидромеханическим формованием их резиновые оболочки мудщтука 2 и керна 7 снабжены кольцевыми камерами 15, 16. Расстояние между этими камерами и их число соответствуют расстоян1по меясду ребрами изолятора и их числу.

Прессование массы в мундщтуке 3 производится при заполненных «одою камерах /5 и 16 с таким расчетом, чтобы их резиновые оболочки 5 и 8 имели гладкую поверхность.

Установка манометров на эти камеры позволяет точно фиксировать давление на боковые стенки последпих и выбрать оптимальный режим гфессования и гидроформоваиия.

После заполнения мундщтука массой включаются механические клапанные распредел ители 17 и 18, которые поочередно и последовательно посылают «гидравлические импульсы в камеры У5 мундщтука и, соответственно, в камеры 16 керна.

Подача порций жидкости производится одновременно только в одну камеру 15 мундщтука и расположенную под ней одну камеру 6 керна.

Форл1ование заготовки производится по направлению движения массы, т. е. по направлению выхода мундштука, с целью обеспечения свободного выхода излишней массы.

Последовательное и постепенное наполнение камер водой создает процесс формования, придающий заготовке профиль и разрушаюший структуру.

Процесс гидромеханического формования прекраш;ается автоматически при достижении камерами /5, 16 заданной глубины. Это выполняют указатели глубины 19, воздействующие через блок-контакты 20 на электромагнитные приводы 21 запорных клапанов. Блокировка предусматривает раздельное отключение камер мундштука и керна, в случае расхождения но времени процесса формования.

Масса, вытесненная из мундштука в процессе формования, отрезается н возвращается в вакуумный пресс.

На фиг. 2 цифрой 22 обозначены штуцеры, цифрой 23 - водопроводная магистраль.

1.Вакуумный шнековый цресс для изготовления профилированных заготовок крупногабаритных фарфоровых изоляторов, отличающийс я тем, что, с целью улучшения качества заготовок, вал керна укреплен в кернодержателе, находящемся вне пресса.

2.Вакуумный шнековый пресс но п. 1, отличающийся тем, что, с целью выравнивания скоростей потока массы и уменьшения трения ее о стенки мундштука и керна, оформляющие поверхности носледних облицованы резиной.

3.Вакуумный щнековый пресс по п. I, отличающийся тем, что, с целью регулирования усилия прессования по длине заготовки, а также удаления отформованной заготовки из пресса, резиновая облицовка керна снабжена двумя камерами, объем которых регулируется давлением циркулирующей в них воды.

4.Вакуумный шнековый пресс по п. I, отличающийся тем, что, с целью одновременного осуществления процессов прессования и формования заготовок, резиновые оболочки мундштука и керна снабжены кольцевыми камерами (число и шаг которых соответствуют числу и шагу ребер изолятора), поочередно заполняемыми в процессе формования заготовки водой при помощи клапанного распределителя, привод которого управляется указателями глубины формования.

Предмет изобретения

| название | год | авторы | номер документа |

|---|---|---|---|

| Многошнековый пресс | 1956 |

|

SU108791A1 |

| Ленточный вакуум-пресс для изготовления строительных многопустотных блоков из керамических масс | 1956 |

|

SU118100A1 |

| УСТРОЙСТВО для ГОРИЗОНТАЛЬНОГО ФОРМОВАННЯ КЕРАМИЧЕСКИХ ТРУБ | 1971 |

|

SU303195A1 |

| Головка экструзионного шнекового пресса | 1971 |

|

SU444693A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ГЛАЗУРОВАННЫХ ТРУБ С РАСТРУБАМИ | 1968 |

|

SU208503A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ОБЛИЦОВОЧНОГО ИЗДЕЛИЯ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ТАКИМ СПОСОБОМ | 2011 |

|

RU2456154C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ИЗОЛЯТОРА С ОСЕВОЙ СТУПЕНЧАТОЙ ПОЛОСТЬЮ МЕТОДОМ ЭКСТРУЗИИ | 1998 |

|

RU2152302C1 |

| Устройство для резки керамических трубчатых заготовок | 1961 |

|

SU148743A1 |

| Установка для загрузки заготовками поточной линии для производства изоляторов | 1983 |

|

SU1270805A1 |

| Устройство для изготовления элементов тоннельных обделок | 1985 |

|

SU1321823A1 |

Авторы

Даты

1958-01-01—Публикация

1957-02-07—Подача