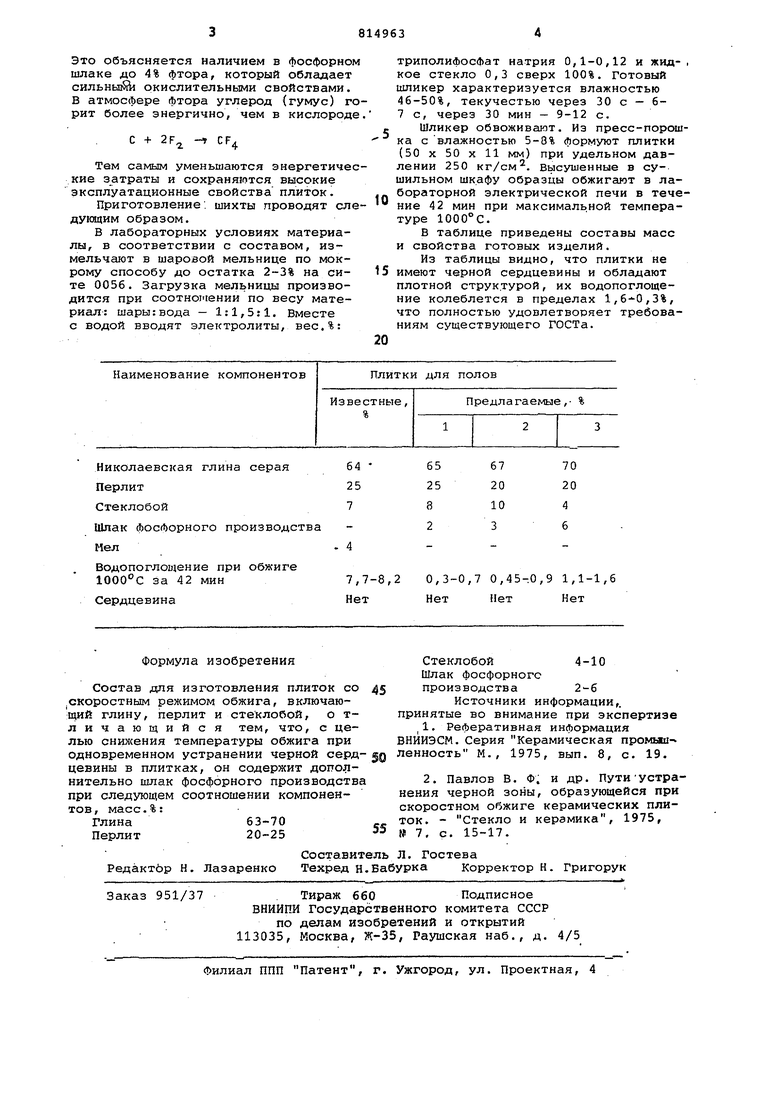

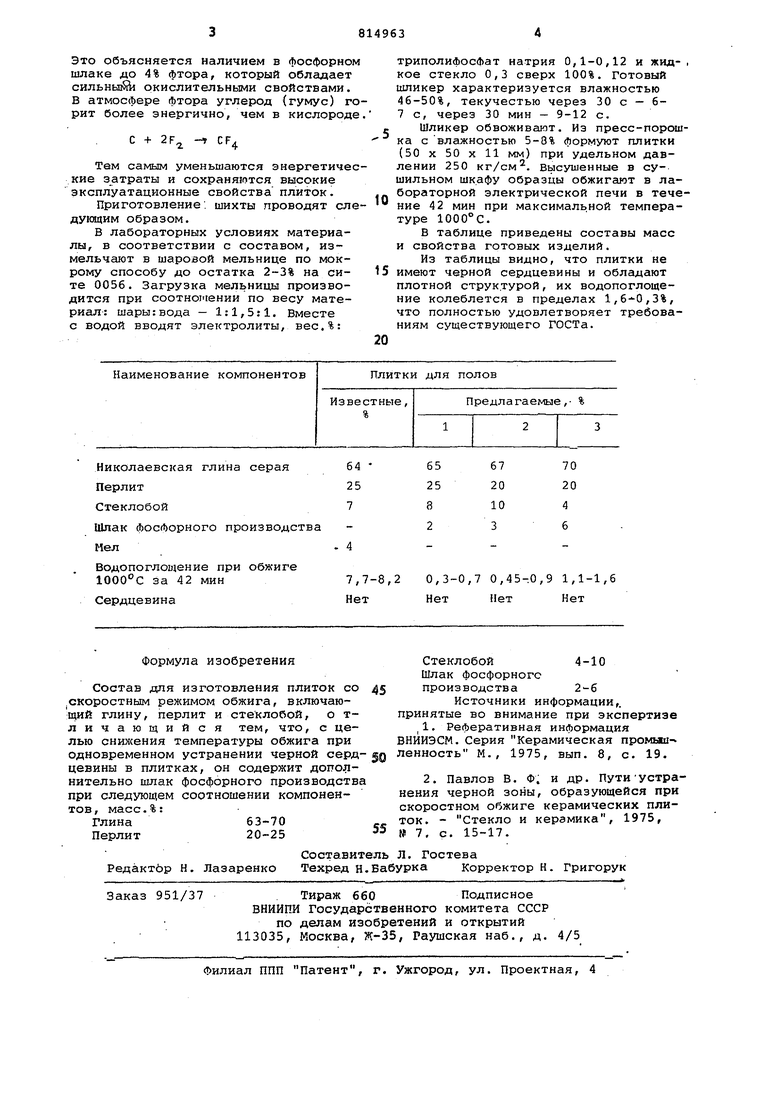

Изобретение относится к строител ным материалам и может быть использовано для получения керамических плиток, в частности плиток для поло Известна масса для изготовления плиток со скоростным режимом обжига 1, включающая следующие компоненты, вес.%: Глина беложгущаяся 70 Нефелиновый концентрат или перлит30 Стеклобой (сверх 100%) 5 Недостатком указанного состава является относительно высокая темпе ратура обжига (). Наиболее близким к предлагаемому изобретению является состав массы 2, включающий следующие компонен ты, вес.%: Глина николаевская 64 Перлит25 Стеклобой7 Мел .4 Недостатком указанного состава ляется то, что спекание массы до в допоглощения ниже 4% достигается при температуре 10500С-1060С за 52 мин. Увеличение продолх ительности об жига до 52 мин вместо проектных 42 высокая температура обжига экономиески не выгодны. Цель изобретения- снижение темпеатуры обххига при одновременном устанении черной сердцевины в плитках. Цель достигается тем, что состав ля изготовления плиток со скоростным режимом обжига, включающий глину, перлит и стеклобой, дополнительно содержит шлак фосфорного производства при следующем соотношении компонентов, масс.%: Глина 63-70 Перлит20-25 Стеклобой4-10 Шлак фосфорного производства 2-6 Шлак, являющийся отходом фосфорного производства, пористый, в виде гранул и агрегатов оплавленной стекловатой массы, светло-серого цвета, содержит, %: F 4; SiO 41,5, СаС 47,46; Ь25; , 0,1J Mg04,2, К„0 0,6; 0,8, ппп 0,06. Введение в состав массы шлака фосфорного производства полностью исключает черную сердце.вину в плитках для полов при скоростных режимах обжига (42 мин) и одновременно снижает температуру обжига (не выше 1000 С). Это объясняется наличием в фосфорно шлаке до 4% фтора, который обладает сильны1$111 окислительными свойствами. В атмосфере фтора углерод (гумус) г рит более энергично, чем в кислород С + 2F, Тем самым уменьшаются энергетиче кие затраты и сохраняются высокие эксплуатационные свойства плиток. Приготовление, шихты проводят ел дующим образом. В лабораторных условиях материалы, в соответствии с составом, измельчают в шаровой мельнице по мокрому способу до остатка 2-3% на сите 0056. Загрузка мельницы производится при соотношении по весу материал: шары:вода - 1:1,5:1. Вместе с водой вводят электролиты, вес.%: триполифосфат натрия 0,1-0,12 и жид-, кое стекло 0,3 сверх 100%. Готовый шликер характеризуется влажностью 46-50%, текучестью через 30 с - 67 с, через 30 мин - 9-12 с. Шликер обвоживают. Из пресс-порошка с влажностью 5-8% формуют плитки (50 X 50 X 11 мм) при удельном давлении 250 кг/см. Высушенные в сушильном шкафу образцы обжигают в лабораторной электрической печи в течение 42 мин при максималь.ной температуре 1000°С. В таблице приведены составы масс и свойства готовых изделий. Из таблицы видно, что плитки не имеют черной сердцевины и обладают плотной структурой, их водопоглощение колеблется в пределах 1,,3%, что полностью удовлетворяет требованиям существующего ГОСТа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления метлахских плиток | 1979 |

|

SU791693A1 |

| Состав для подглазурного слоя керамических изделий | 1980 |

|

SU945145A1 |

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1988 |

|

SU1604791A1 |

| Способ обжига керамических плиток | 1988 |

|

SU1560522A1 |

| Керамическая масса для изготовления фасадных плиток | 1983 |

|

SU1144983A1 |

| Керамическая масса | 1982 |

|

SU1047874A1 |

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1990 |

|

SU1805121A1 |

| Керамическая масса | 1982 |

|

SU1058932A1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| Керамическая масса для изготовления плиток для полов | 1976 |

|

SU594078A1 |

Авторы

Даты

1981-03-23—Публикация

1979-03-28—Подача