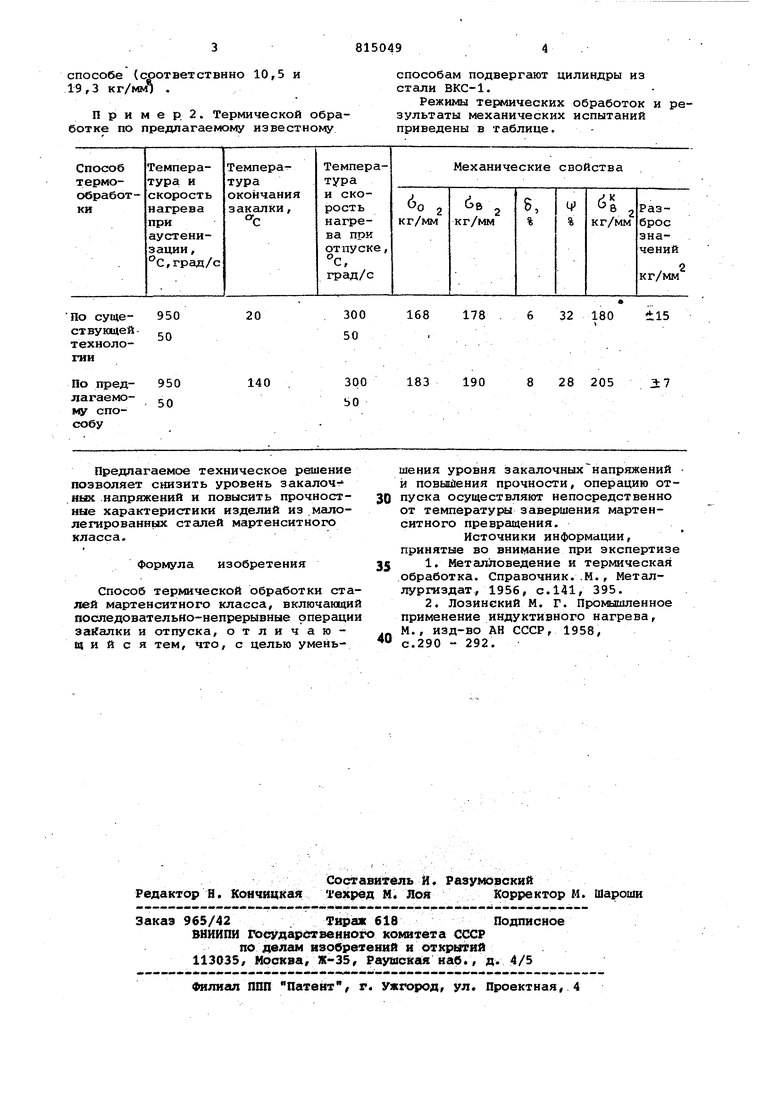

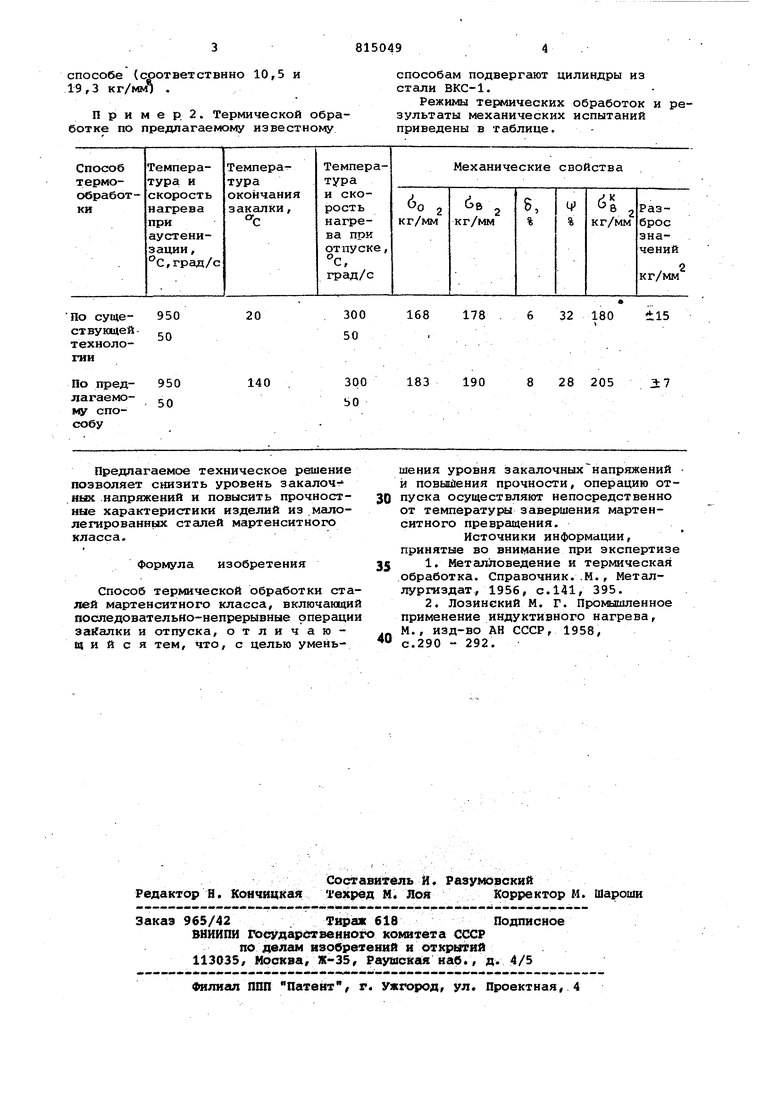

Изобретение относится к термической обработке изделий из сталей мартенситного класса. Известен способ термической обработки сталей, заключающийся в том, что дп4 снятия закалочных напряжений в обрабатываемом изделии осуществляют закалку с самоотпуском Щ. Однако данный способ приводит к большей неравномерности структуры по сечению изделия и неприменим для обработки тонкостенных изделий из сталей с высокой прокаливаемостью. Известен также способ термической обработки сталей, включающий закалку до комнатной температуры и последующий скоростной идукционный нагрев до температуры отпуска И Недостатком этого способа является ограниченное снижение уровня зака лочных напряжений и пониженная прочность изделий после термообработки. Цель изобретения - уменьшение уровня закалочных напряжений и повышение прочности. Поставленная цель достигается тем что в последовательно- непрерывном процессе закалки и отпуска оХла кдени при закалке осуществляют до температуры завершения мартенситного превращения М ц сталей мартенситного , класса, после чего проводят электроотпуск. Применение способа ограничено малолегированными сталями мартенситного класса,так как существенное уменьшение закалочных напряжений при отпуске зависит от температурного наложения точек Мц и Мц . В малолегированных сталях мартенситного класса температура М лежит в интервале 50-250°С. Пример 1.Термическую обрабовку образцов из стали 42Х2НМСМ проводят по следующим режимам: непрерывная закалка от 1000°С до температуры М,4 80-100°С, последующий нагрев со скоростью 150 град/с до 350°С и окончательное охлаждение до комнатной температуры и непрерывная закалка до 20°С при аналогичных температурах аустенизации, отпуска и скоростях нагрева. Измерение суммарных осевых напряжений показывает, что в образцах, обработаннь1Х по предлагаемому способу, напряжение в 1,5 раза ииже по сравнению с таковыми в известном

способе (соответствнно 10,5 и 19,3 КГ/ММ1 .

П р и м е р, 2. Термической обработке по предлагаемому известному

способам подвергают цилиндры из стали ВКС-1.

Режимы термических обработок зультаты механических испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки стальных изделий | 1978 |

|

SU685702A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНЫХ КОРРОЗИОННОСТОЙКИХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2021 |

|

RU2788887C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ НИЗКО- И СРЕДНЕУГЛЕРОДИСТЫХ НЕЛЕГИРОВАННЫХ И МАЛОЛЕГИРОВАННЫХ СТАЛЕЙ | 2003 |

|

RU2231563C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО БАНДАЖИРОВАННОГО ПРОКАТНОГО ВАЛКА | 2010 |

|

RU2429300C1 |

| Способ термической обработки детали из стали | 2022 |

|

RU2795332C1 |

| Способ термической обработки изделий | 1980 |

|

SU969753A1 |

| Способ закалки массивных изделий из легированных сталей | 1980 |

|

SU996471A1 |

| СПОСОБ ЗАКАЛКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И СПЛАВОВ | 2000 |

|

RU2186859C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ АРМАТУРЫ, УСТАНОВКА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ | 2004 |

|

RU2245928C1 |

300

20

950 50

50

300

140

950 ЬО 50

Предлагаемое техническое решение позволяет С1шзить уровень закалочных .напряжений и повысить прочностные характеристики изделий из малолегированных сталей мартенситного класса.

Формула изобретения

Способ термической обработки сталей мартенситного класса, включаквдий последовательно-непрерывные операции satfajiKK и отпуска, отличающийся тем, что, с целью умень168 178 .6 32 180 ±15

183 190 8 28 205 3:7

шения уровня закалочных напряжений и повышения прочности, операцию отпуска осуществляют непосредственно от температуры завершения мартенситного превращения.

Источники информации, принятые во внимание при экспертизе

с.290 - 292.

Авторы

Даты

1981-03-23—Публикация

1975-01-20—Подача