Изобретение относится к термической обра;ботке сплавов на основе железа путем охлаждения ниже о-с.

Известен способ термической обработки изделий из металла путем охлаждения ниже О°С, заключающийся в медленном охлаждении изделий до . температуры минус 80°С - минус 120 в ваннах с жидкостью, охлаждаемой кладоагентами рД .

Существенными недостатками известного способа является малоэффективное проведение процесса аустенитно-мартенситных превращений, обусловленное проведением процесса на одной усредненной скорости повышение которой ограничено образованием в металле критических термических напряжений и термиче.ских разрывов, особенно при прохождении порогов термических разрывов, а также недостаточная глубина охлаждения (-80 - 120°С).

Явление стабилизируннцего эффекта в обрабатываемом металле проявляется слабо, вследствие малой глубины охлаждения и отсутствия порогов с изотермическими выдержками в процессе обработки; термических ударов; длительной вьвдержки в холоде в конце процесса.

Известен способ термической обработки стальнЕлх изделий путем

мгновенного погружения в жидкий азот 2 .

При ударном охлаждении путем мгновенного погружения в жидкий азот процесс аусТенитно-мартенситных превращений ограничен вследствие отсутствия необходимых условий для его протекания по всей глубине охлаждения. Явление стабилизирующего эффекта носит произвольный характер, а нанесение термического удара по неподготовленному материалу приводит в отдельных случаях к образованию термических разрывов. Получение стабилизирующего

эффекта только одним термическим ударом недостаточно.

В обоих способах не использован эффект аустенйтно-мартенситных превращений при нагревании до комнатной

температуры.

Более эффективным способом термической обработки является способ криогенной обработки металла для улучшения микроструктуры, заключающийся в том, что обрабатываемый материал на первой ступени охлаждают в парах жидкого азота со скоростью 5-8°С в минуту, до температурного уровня термического разрыва соответствукхг(его минус 40°С, затем выдерживают до 30 мин. На второй ступени материал охлаждается до минус 160с со скоростью 3-5°С в мин и делается погружение в жидкий азот.

Для обработки изделий из класса инструментальных сталей между температурным уровнем минус 40°С и температурой минус 1бО°С вводят температурный уровень минус 120°С, на котором делают выдержку до 60 мин /а число ступеней получается 3. Скорост охлаждения на третьей ступени 1,5г 2,5°С в мин. Время вьщержки в жидком азоте, от 18 до 30 ч. Затем материал нагревают до комнатной температуры медленно вместе с резервуаром в котором делается обработка pj.

Однако существенным недостатком способа являемся прохождение порога термического разрыва, проявляющегося в интервале температур около 0°С, на повышенных скоростях охлаждения, что может приводить к образованию трещин и вынуждает проводить охлаждени.е в интервале температур до на относительно низких скоростях, что снижает интенсивность мартенситных превращений.

Проведение ступенчатого охлаждения в парах жидкого азота ограничивает маневрирование скоростями охлаждения, ухудшает равномерность охлаждения обрабатываемого материала,тем самым ограничивает управление процессом для достижения оптимальных результатов. При нагревании материалор не использовано изотермическое превращение аустенита в мартенсит. Отсутствие ударного термического воздействия снижает стабилизируквдий эффект. Длительность выдержки 18-30 ч частично обусловлена слабой стабилизацией структуры на активной стадии: .процесса обработки и большим процентом остаточного аустенита, не превра щенного в мартенист. .

Цель изобретения - повышение изно,состойкости и стабилизации размеров изделий с сокращением длительности обработки.

/Поставленная цель достигается тем чт|} способ термической обработки изделий из сплавс5в на основе железа, В1б1ючающий ступенчатое охлаждение до температуры минус 140-160 0 с изотермическими выдержками и последующий нагрев до комнатной температуры, в котором производят дополнительную выдержку в интервале , а после охлаждения до минус 140-1бО С производит мгновенное погружение в жидкий азот, выдерживают, нагревают до температуры минус 110-1200с, выдерживают при этой температуре, производят

повторное мгновенное погружение в жидкий азот с последующей изотермической выдержкой в нем, а при нагреве до комнатной температуры производят термическую выдержку в парах , жидкого азота.

При этом охлаждение.до-температуры .1 5°С производят понижением скорости от 20 до 3°С/мин; нагрев после первого погружения в жидкий азот до температуры минус 110-120°С производят ,

со скоростью 3-5°С/мин,а изотермическую выдержку в парах жидкого азота производят при температуре минус 120-150 0 в течение 10-20 ч.

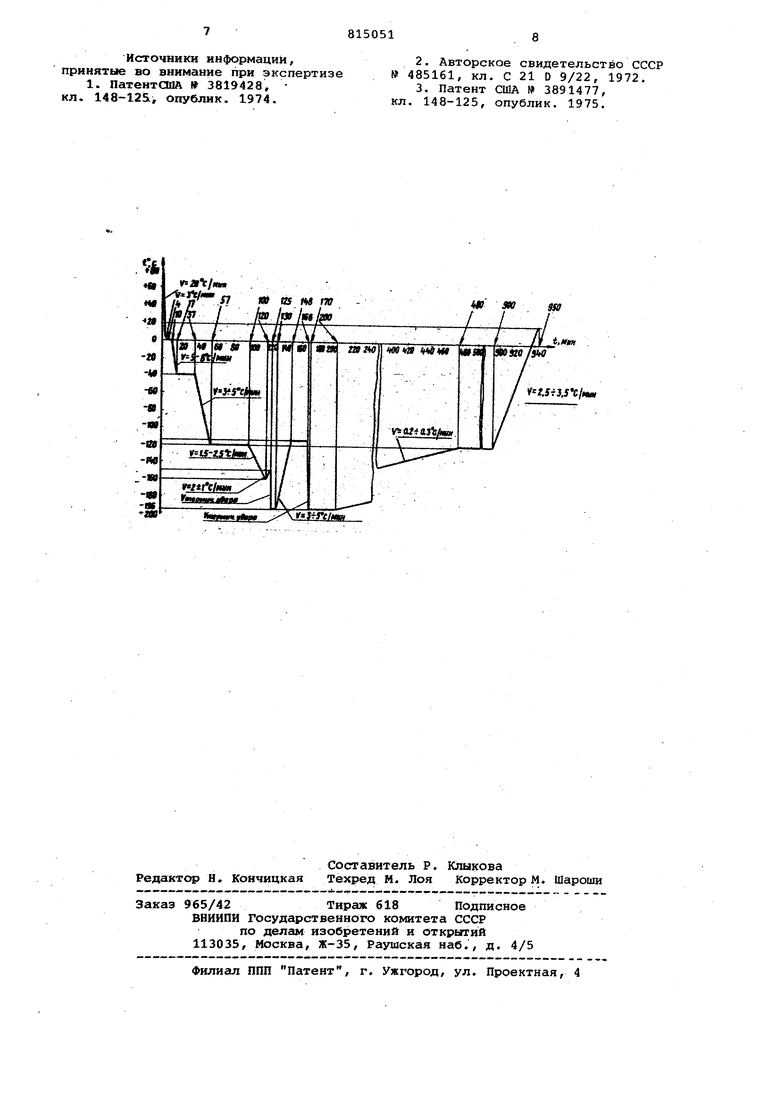

На чертеже приведены температурные и временные-режимы осуществления способа для инструментальных сталей. Способ осуществляют следующим образом.

Охлсокдение в жидкости ведут с тем 0 пературы плюс 20°С - плюс до плюс 5°С - минус 50°С со скоростями в начале 20 С/мин, в конце 3°С/мин; изотермическая.вьщержка 4-8 мин. в жидкости; охлаждение-в жидкости до

5 -40°С 4 5°С со скоростью 5-8°С/мин; изотер1У1ическая вьвдержка 10-30 мин в жидкости; охлаждение в жидкости . до минус 120°С ±10С со скоростью 3-5 С/минJ изотермическая выдержка 40-50 мин в жидкости; охлаждение

в жидкости до минус 160°С ±10°С со скоростью 1,5-2,5°С/мин; отделение изделий -от охлссждаемой жидкости в течение до 5 мин с поддержанием температуры изделий не вьяде минус

5 145-160 С; термический удар до температуры охлаждения минус 19 выполняют мгновенным погружением в жидкий азот; вьвдержка в жидком азоте 3-5 мин; отделение изделий от

0 жидкого азота в речение 2-3 мин; нагревание до порога изотер1 ческих превращений со скоростью 3-5°С/мин; изотермическая ввщержка 10-25 мин; термический удар до температуры охе лаждения минус выполняют мгновенным погружением н жидкий азот; выдержка в жидком азоте - 30i5 мин; вьщержка в парах жидкого азота .10-20 ч с изменением температурл

паров от минус 150°С в начале выдержки до минус э конце выдержки; нагревание до комнатной температуры со скоростью 2,53,5 С/мин; стабилизируювдий отпуск.

f Увеличенная скорость охлаждения (20с/мин против 5-8°О/мин в известном способе) в начале охлаждения интенсифицирует превращение аустенита в мартенсит. Заниженная скорость охлаждения в конце первой ступени (З С против в известном способе) и последующая изотермическая выдержка 4-8 мин предохраняют материал от термических разрывов, частично по.нижают термические напряжения, возникающие в материале.

Изотермическая выдержка 4-8 мин н пороге ОС не оказывает существенного влияния на интенсивность дальнейшего протекания аустенитно-мартенситных превращений. Дальнейший процесс обработки ДОминус 1бО°С производят аналогично известному рпособу.

Термический удар до температуры криогенной жидкости проводят с целью увеличения стабилизирующего эффекта в материале, обработанном холодом на предыдущих этапах. На последугацей после нагревания до порога изотермических превращений, изотермической вьщержке происходит дополнительное превращение оставшегося слабо стабилизированного аустенита в мартенсит.

Повторный термический удар погружением в жидкий азот и последующие выдержки в средах жидкого азота и его паров увеличивают стабилизирующи эффект. Стабилизирующий эффект термических ударов, наиболее полное превр-ащение аустенита а мартенсит позволяет сократить время выдержки в средах жидкий азот - его пары на 8-12 ч и сократить общее время обработки по сравне Нию с известным способом.. . Примером конкретного осуществления способа является обработка изделий (например, .сверла, фрезы, мерительный инструмент, пуансоны, матрицы и т.д.) из сплавов на основе железа (например, сталей У8, У10А,Р6М5, ХВГ, ШХ15г эхе и др) , которые с температуры плюс 2 - плюс 80с подвергают термической обработке охлаждением ниже в следующей последовательности.

Охлаждают до нулевого порога 0±5Рс со скоростями в начале 20±5°С/мин до температуры +1013°С с плавным переходом на скорость 3±1°С/мнн в конце ступени, путем погружения .изде-ЛИЙ в емкость с жидкостью (.например, триэтоксисилен, ацетон в смеси со спиртом и т.д.) с температурой жидкости в емкости плюс изотермическая выдержка-611 мин охлаждение в жидкости до минус 40°C±5°Cf изотермическая выдержка 20i3 мин; охлаждение до минус 120±10°С со скоростью 4±1С/мин} изотермическая выдержка 43i3 мин; охлаждение до минус 1бО±10°С со. скоростью 2t0,5с/минf отделение изделий от охлаждаемой жидкости путем слива ее из емкости при одновременном наполнении емкости парами жидкого азота, в течение 5+1 мин, с поднятием температуры изделий до минус 150i5°C; термический удар до температуры минус 19б°С выполняют- мгновенным погружением в жидкий азот; выдержка в жидком азоте 4il мин; отделение .изделий от жидког азота, путем слива его из емкости в течение 2-3 мин и наполнение ее парами жидкого азота; нагревание до порога изотермических превращений минус 110-120с со скоростью 4,5± tJ,5 С/мйн в парах жидкого азота; изотермическая выдержка в парах жидкого азота 20i3 мин; термический удар до минус 196°С мгновенным погружением в жидки й, азот; выдержка в жидком азоте 30±5 мин с последующим переходом изделия в пары жидкого азота и выдержкой в них 700ilO мин.

В .начальный момент вьвдержки в парах

0 температура изделий изменяется от минус 19б°С до минус 120°С со скоростью от 0,2 до 0,3°С/мин; с температурой минус 120°С изделия находятся до конца выдержки в парах жидJ.

5 кого азота; нагревание изделий в парах жидкого азота; , до комнатной температуры со скоростью 31 iO,5 С/мин; стабилизирующий отпуск.

Предлагаемый способ позволяет по0высить износостойкость обработанных изделий из сплавов на основе железа на 40-70%, увеличить стабильность размеров обработанных изделий на 70-90%, сократить время обработки в 1,5-2 раэа.

5

Формула изобретения

1,Способ термической обработки

0 изделий из сплавов на основе железа, включайщий ступенчатое охлаждение до температуры минус 140-1бО С с изотермическими выдержками и последующий нагрев дс комнатной тем5пературы, отличающийся тем, что, с целью повышения износостойкости, стабилизации размеров изделий и сокращения длительности обработки, производят дополнитель0ную изотермическую выдержку в интервале температур , а после охлаждения до минус 140-1бО°С с изотермической выдержкой, производят Повторное мгновенное погружение в жидкий азот с последующей изотер- .

5 мической выдержкой в нем, а при нагреве до комнатной температуры производят изотермическую вьдержку

в-парах жидкого азота.

0

2.Способ по П.1, отличающийся тем, что охлаждение до температуры производят с понижением скорости охлаждения от

20 до З с/мин.

5

3,Способ по П.1, о т л и ч аю щ и и с я тем, что нагрев изделий после первого погружения в жидкий азот до- температуры минус 110-12 производят со скоростью 3-5°С/мин.

0

4.Способ по П.1, отличающийся тем, что изотермическую выдержку в парах жидкого азота производят при температуре минус 120-150 С в течение 10-20 ч.

5

Источники информации, принятые во внимание при экспертизе

1. ПатентОЯА 3819428, кл. 148-12S опублик. 1974,

2.Авторское свидетельство СССР №485161, кл. С 21 D 9/22, 1972.

3.Патент США № 3891477, кл. 148-125, опублик. 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАЛКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И СПЛАВОВ | 2000 |

|

RU2186859C2 |

| Способ закалки стали | 1978 |

|

SU797243A1 |

| Способ термической обработки аустенитных матестабильных сталей и сплавов | 1973 |

|

SU449940A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2213151C1 |

| Способ термообработки высоколегированных вторично-твердеющих сталей | 1979 |

|

SU991518A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОТЯЖНЫХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2116360C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

| Способ оценки ударной вязкости изделий из закаленной на бейнит конструкционной стали | 2022 |

|

RU2795997C1 |

| СТАЛЬНАЯ ДЕТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2020 |

|

RU2788982C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2002 |

|

RU2241047C2 |

Авторы

Даты

1981-03-23—Публикация

1978-09-07—Подача