(54) ТЕРМИЧЕСКАЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Проходная печь для нагрева | 1978 |

|

SU877288A1 |

| Рециркуляционная печь | 1983 |

|

SU1164294A1 |

| АГРЕГАТ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИДЕТАЛЕЙ | 1971 |

|

SU310098A1 |

| Закалочно-отпускной агрегат | 1989 |

|

SU1775592A1 |

| Рециркуляционная печь | 1983 |

|

SU1135991A1 |

| Карусельная электропечь для термообработки мелких деталей | 1979 |

|

SU857683A1 |

| Закалочный бак | 1981 |

|

SU1071647A1 |

| Комплекс для проведения нормализации крупного вагонного литья и закалки с последующим отпуском среднего вагонного литья | 2022 |

|

RU2795305C1 |

| Кольцевая печь | 1983 |

|

SU1092347A1 |

| Печь с шагающим подом | 1989 |

|

SU1735689A1 |

1

Изобретение относится к печам для термообработки изделий, применяемым, например, в металлургической и металлообрабатывающей промьшшенности.

. Известны печи для термообработки изделий, содержащие не менее двух тепловых зон, с размещенными в них окнами дымоотводящих каналов, горелки для отопления, направляющие, скли для выгрузки изделий. Зона вьвдержки таких печей с разгрузочного торца непосредственно связана с закалочным баком через окно выдачи изделий, а через щели в боковых стенах и через заслонки в торцовых стенах - с атмосферой цеха. Изделия перемещаются в печи, проходя последовательно тепловые зоны, и выгружаются по склизу через под печи в закалочный бак pTJ.

Недостатком указанных печей является то, что вследствие попадания в печное пространство паров из закалочного бака и подсоса холодного воздуха из окружавдей атмосферы рабочая температура в печи снижается, нагретые изделия подстуживаются перед закалкой, из-за чего качество термообработки снижается.

Наиболее близкой к предлагаемой является закалочная печь закалочноотпускного агрегата, содержащая камеру нагрева и камеру выдержки с размещенными в них окнами дымоотводящих каналов, горелки, конвейер для транспортировки изделий в печи, склиз для выгрузки изделий. Изделия переме-. щаются в печи на конвейере, проходя последовательно камеру нагрева и камеру выдержки. В конце камеры выдержки изделия по склизу скатываются в закалочный бак.

В печи установлены горелки в боковых стенах выше разгрузочного окна а окна дымоотводящих каналов камеры выдержки расположены под этими горелками на уровне направляющих(верхней ленты конвейера.Этим достигается подвод избытка тепла в камеру выдерж ки и отвод части паров закалочной среды и подсасываемого из цеха холодного воздуха и уменьшение подстуживанйя изделий перед закалкой

Однако постоянная величина площади поперечного сечения печного

5 пространства камеры выдержки -не создает направленной циркуляциигорячих потоков к изделиям вблизи разгрузоч,ного торца, а размещение окон дымоотводящих каналов на уровне изделий

0 приводит к тому, что горячие газы.

уходя из печи, не успевают отдать все тепло изделиям, в то же время подсасываемый из цеха холоднйй воздух, направляясь к окнам, достигает изделия охлаждая их снизу. Все это не позволяет полностью избежать подстуживания изделий перед закалкой.

Цель изобретения - повышение качества термообработки путем устранения подстуживания изделий перед закалкой.

Поставленная цель достигается тем что. в термической печи, содержащей камеры нагрева и камеру выдержки с размещенными в них окнами дымоотводя щих каналов, горелки, направляющие и склиз для выгрузки изделий, свод камерхы выдержки выполнен с равномерным подъемом к разгрузочному окну, . над которым дополнительно установлена горелка, а окна дымоотводящих каналов камеры выдержки расположены в два ряда ниже уровня направляющих при этом верхний ряд окон размещен в боковых стенах вблизи разгрузочного окна, а нижний - непосредственно над разгрузочным окном.

Кроме того, площадь поперечного сечения окон дымоотводящих каналов боковых стен камеры выдержки в 1,52 раза больше площади поперечного сечения окон дымоотврдящнх каналов, расположенных над разгрузочным окном что обеспечивает равномерный отвод холодного воздуха, подсасываемого из атмосферы цеха, и паров закалочной среды.

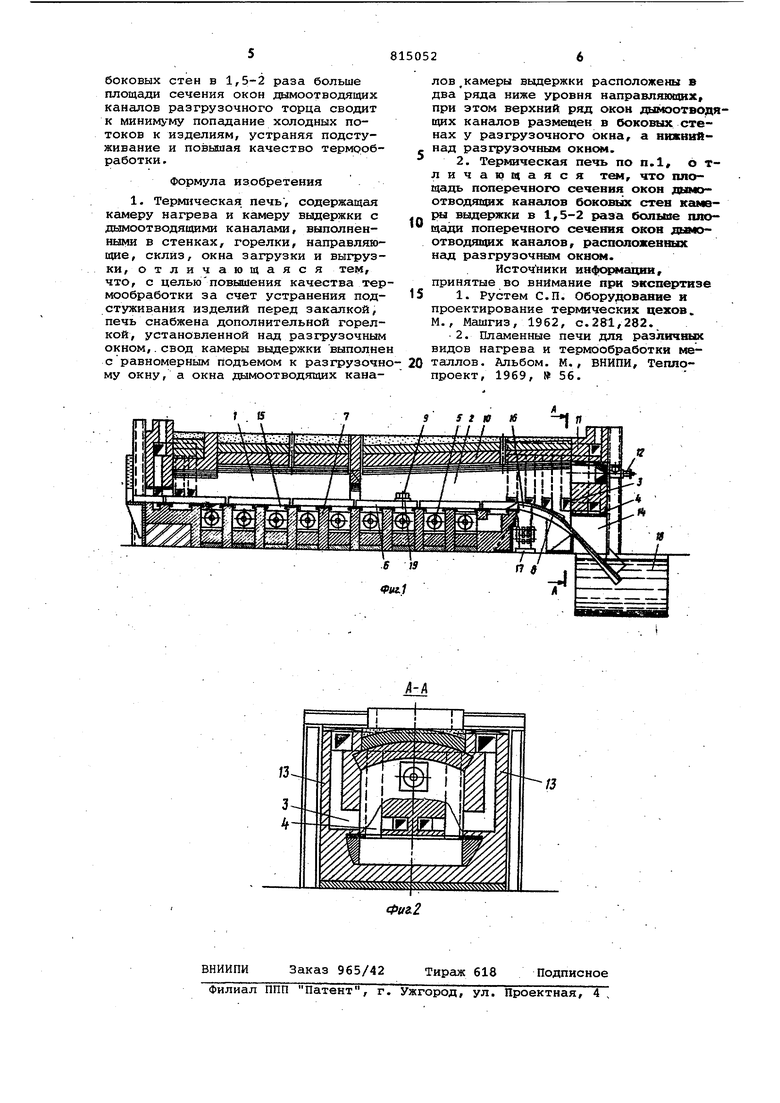

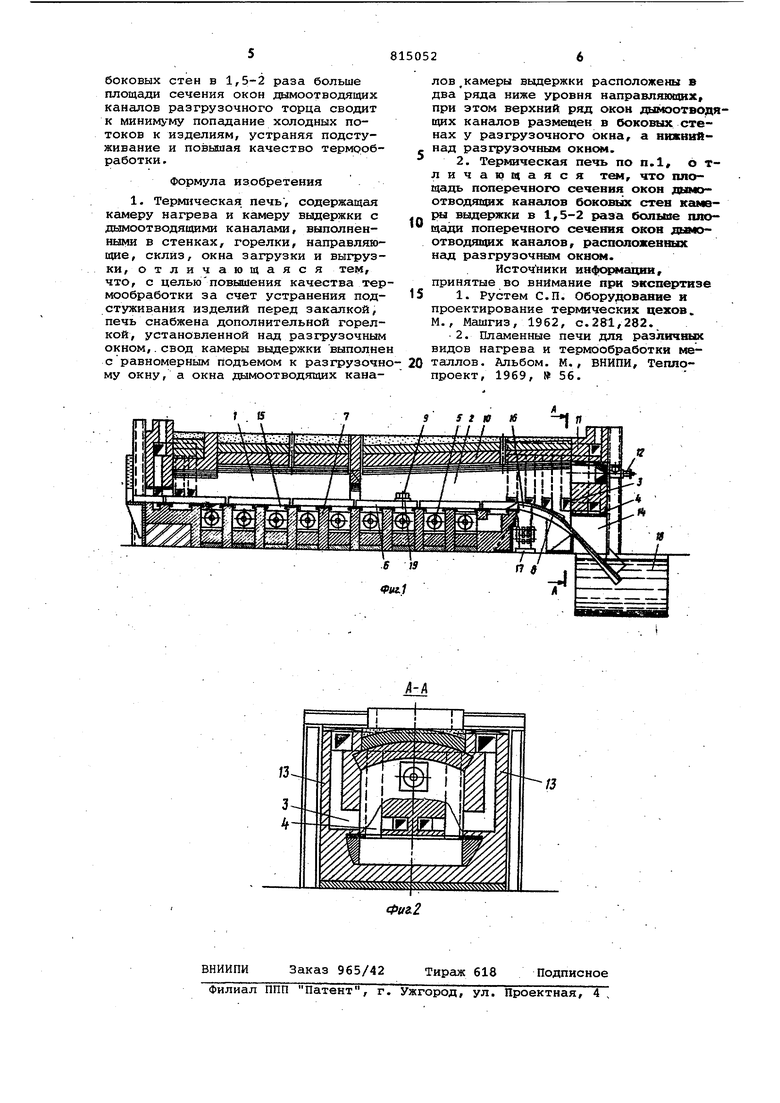

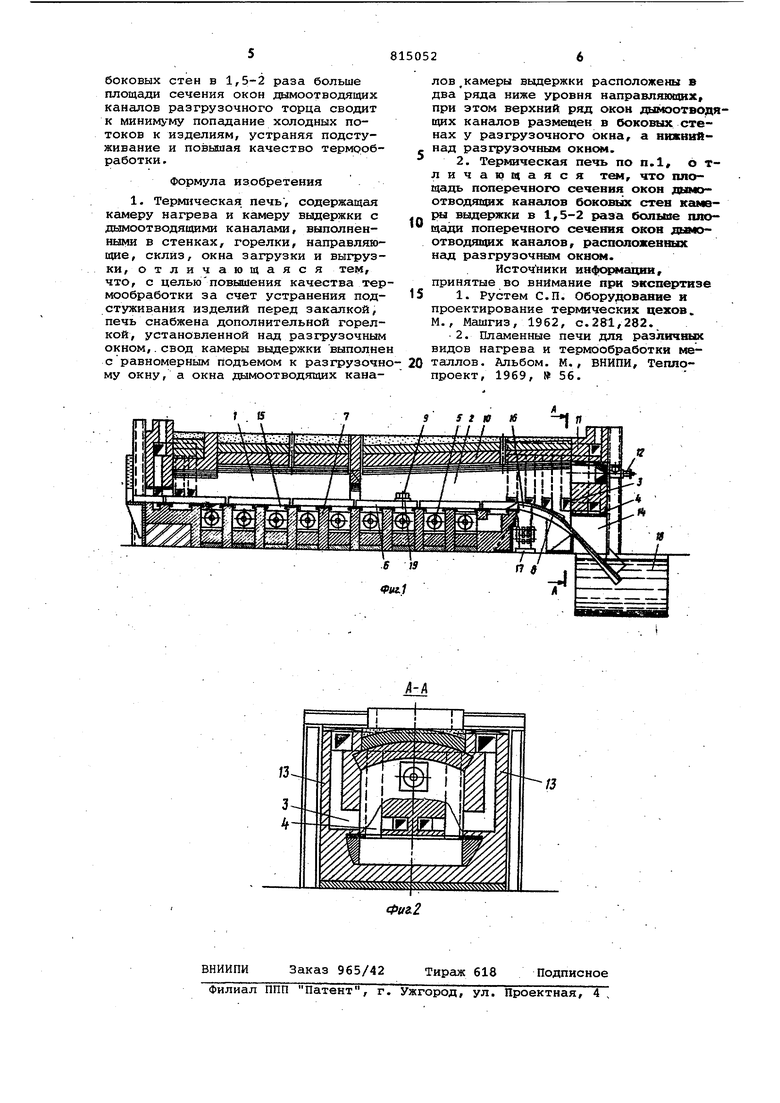

На фиг.1 схематично изображена предлагаемая печь, общий вид; на фиг.2 - разрез А-А на фиг.1.

Термическая печь содержит камеру нагрева 1 и камеру 2 выдержки с размещенными в них окнами 3 и 4 дымоотводящих каналов, горелки 5 для отопления, направляющие б, установленные на опорах 7, и склиз 8 для выгрузки изделий 9. .

Свод 10 камеры 2 выдержки выполнен с равномерным подъемом к раз грузочному торцу 11, в верхней части которого дополнительно установлена горелка 12.

Окна 3 и 4 днмоотводящих каналов камеры 2 выдержки расположены в два ряда ниже уровня направляющих б (а, следовательно, и нагретых изделий 9 при этом верхний ряд окон 3 размеще в coftOBiax стенах 13 вблизи разгрузоного окна 14, а нижний ряд окон 4в разгрузочном торце 11, непосредственно над разгрузочньгм окном.

Площадь сечения окон дымоотводящих каналов боковых стен камеры выдержки в 1, 5-2 раза больше площади сечения окон дымоотводящих каналов разгрузочного торца.

Для .равномерного отсоса из печи отходящих газов гидравлическое соплэотивление дымоотводящих каралов

должно быть одинаковым как для горячих, так и для холодных газов. А так как объем горячих газов печи больше чем объем холодных, то и площадь сечения окон для горячих газов должна быть больше площади -сечения окон для холодных газов.

Более чем в 2 раза эта величина нецелесообразна вследствие того, что гидравлическое сопротивление дымоотводящих каналов боковых стен (для прохода горячих газов) становится меньше и туда уходит часть холодных газов.

Горелки 5 для отопления и горелка 12,. установленная в верхней части разгрузочного торца 11, выполнены в виде короткофакельных,.вихревых. Горелки 5 установлены в подподрвые щелевь1е опки 15 и обеспечивают полное сжигание топлива в пределах их объем

Склиз 8 установлен в конце камеры 2 выдержки и служит продолжением направляющих 6.

Направляющие б и склиз 8 для выгрузки изделий 9 выполнены из жароупорного материала.

В склизе ,8 выполнены окна 16, под котрыми установлены поперечный траковый транспортер.17.

Предлагаемая термическая печь работает следующим образом.

Изделия 9 перед загрузкой их в печь укладываются на седла 18 и вместе с ними продвигаются по направляющим б, проходя последовательно камеру 1 нагрева и камеру 2 выдержки. В конце камеры 2 вьвдержки изделия 9 по склизу 8 скатываются в закалочный бак 19, а седла 18 подают в окна 16 склиза на поперечный траковый транспортер 17 возврата седел 18.

Циркуляция горячих и холодных потоков в камере 2 выдержки организована следующим образом.

Наклонный отвод 10 создает подпор дымовых газов от торцевой вихревой горелки 12 и нагретым изделиям, направляя дым в верхний ряд окон 3 дымоотводящих каналов, т.е. создает направленную цикруляцию горячих потоков к изделиям вблизи разгрузочного окна. Холодные потоки паров закалочной среды из бака 19 отсасываются через нижние окна 4 даамоотводящих каналов. К верхним окнам 3 прорывается лишь незначительная часть. Верхний ряд окон 3 дымоотводящих каналов явл яется разделительной чертой, за которую холодные потоки .паров из закалочного бака 19 и подсасываемого воздуха из атмосферы цеха не поступают .

Подвод тепла в камеру выдержки с разгрузочного торца, наклонный свод, расположение дымоотводящих каналов в два ряда ниже уровня направляющих, а также выбор площади сечения окон дымоотводящих каналов

боковых стен в 1,5-2 раза больше площади сечения окон дымоотводящих каналов разгрузочного торца сводит к минимуму попадание холодных потоков к изделиям, устраняя подстуживание и повышая качество термообработки.

Формула изобретения

Источники инфсфмацни, принятые во внимание при экспертизе

5

Авторы

Даты

1981-03-23—Публикация

1978-06-01—Подача