Изобретение относится к конструкциям вращающихся печей для производства цементного клинкера и может быть использовано в промышленности строительных материалов.

Известны вращающиеся печи с профилированной внутренней полостью для обжига керамзита. В первой из них оптимальные условия термообработки керамзита достигаются тем, что внутренняя полость печи в зонах подогрева и вспучивания имеет коническую поверхность, причем больщие основания конусов каждой из этих зон обращены друг к другу, во второй печи аналогичный эффект достигается тем, что коническую поверхность имеет только внутренняя поверхность зоны размягчения 1 и 2.

Применение печей указанных конструкций при обжиге цементного клинкера не обеспечивает оптимальных условий термообработки и приводит к снижению производительности технологических линий.

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является вращающаяся печь для обжига цементного клинкера с переменным профилем, участок зон декарбонизации и

экзотермических реакций которой выполнен из двух усеченных конусов, сопряженных между собой меньщими основаниями 3.

Недостатком известной конструкции является наличие конической поверхности на начальном и конечном участках зоны декарбонизации, что существенно снижает в них скорость перемещения материала. При этом на начальном участке зоны происходит значительное увеличение толщины слоя материала и соответственно затрудняется термообработка.

На конечном участке зоны, где темпера.тура материала достигает 1100°С, чрезмерное увеличение продолжительности пребывания материала обуславливает развитие пррцессов собирательной рекристаллизации СаО, приводящих к увеличению размеров и плотности кристаллов, вследствие чего снижается скорость процесса клинкерообразования.

Недостатки конструкции ограничивают производительность печи.

Цель изобретения - повыщение производительности печи и уменьшение расхода топлива.

Указанная цель достигается тем, что во вращающейся печи для обжига цементного клинкера с зонами иодготовки, декарбонизации, экзотермических реакций, спекания и охлаждения, содержащей корпус переменного профиля, последний в зоне декарбонизации выполнен из двух последовательно расположенных цилиндрических участков, сопряженных усеченным конусом, причем диаметр цилиндрического участка, примыкающего к участку зоны подготовки, больше диаметра последующего цилиндрического участка и равен 1,1 - 1,3 диаметра последнего, причем длина каждого цилиндрического участка равна 3 - 4 их диаметра, а длина сопрягающего их усеченного конуса составляет 2 - 3 диаметра цилиндрического участка, примыкающего к зоне подготовки.

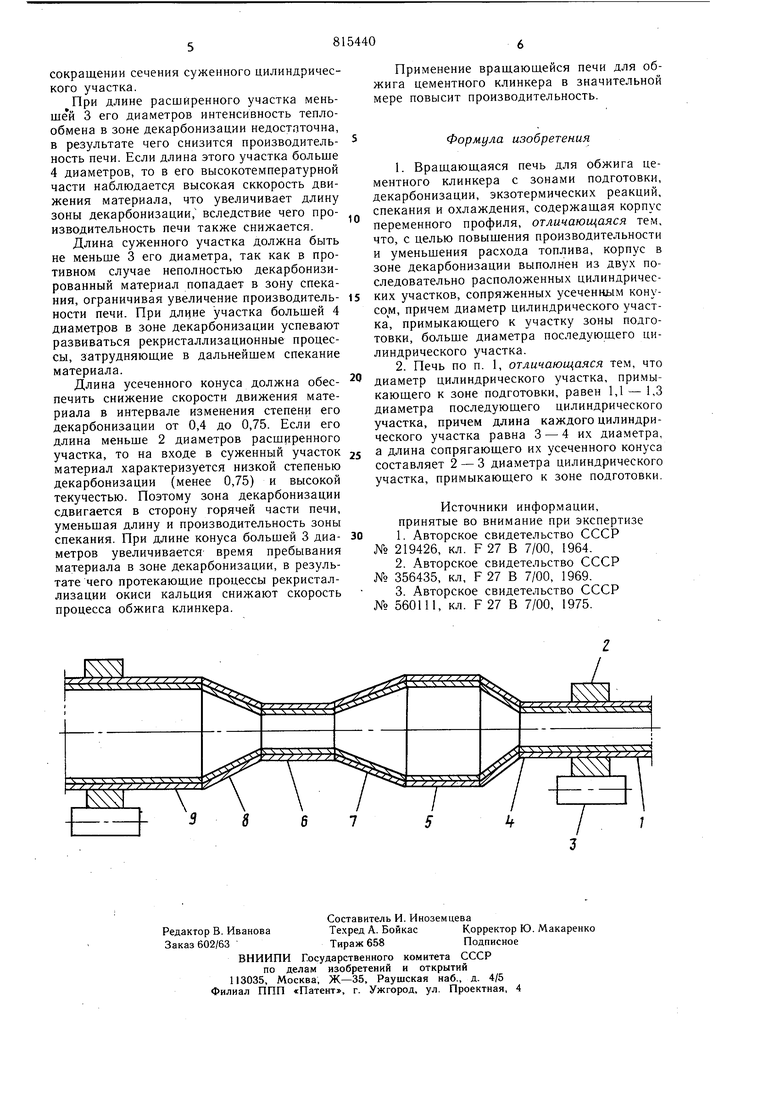

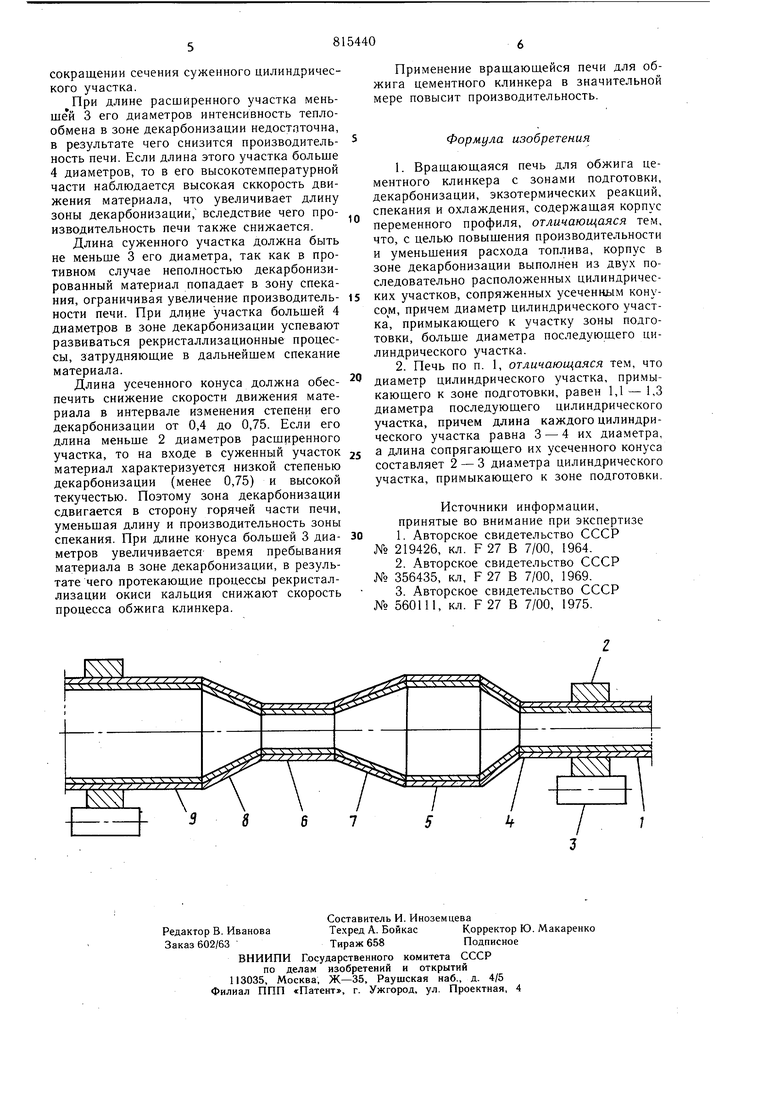

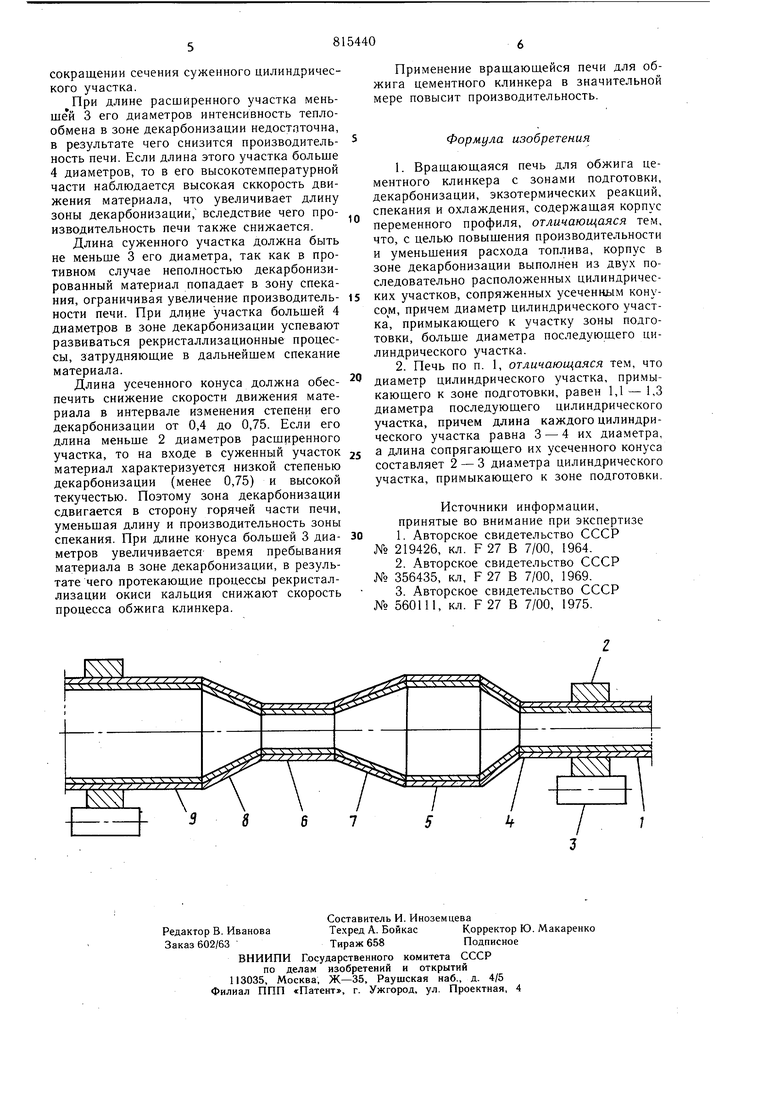

На чертеже изображена вращающаяся печь, продольный разрез.

Печь состоит из корпуса 1 с бандажами 2 установленными на опорные ролики 3, с участком 4 зоны подготовки, цилиндрическими участками 5, 6 и коническими участками 7 зоны декарбонизации, участком 8 зоны экзотермических реакций, выполненным в виде конуса, и участком 9 зоны спекания.

Печь работает следующим образом.

Портландцементная сырьевая смесь поступает в виде сухой щихты или щлама во вращающуюся печь и, перемещаясь, из зоны подготовки попадает в цилиндрический участок 5 зоны декарбонизации, где температура материала достигает 750°С.

Степень декарбонизации на этом участке относительно мала и значительно меняется по высоте слоя материала.

Это объясняется неравномерным распределением температуры в слое, вследствие чего температура частиц внутри слоя не обеспечивает достаточно высокую скорость химической реакции. Доля разложивщегося карбоната на этом участке зависит только от количества подведенного тепла, которое относительно невелико из-за низкой теплопроводности слоя.

Учитывая лимитирующую роль теплообмена в процессе декарбонизации на начальном участке зоны, а также происходящие при увеличении диаметра возрастание интенсивности теплоотдачи газов излучением, увеличение поверхности теплоотдачи темпа нагрева, этот участок выполнен расщиренным и имеет цилиндрическую форму.

На расширенном участке степень декарбонизации материала возрастает до 0,4. Затем процесс декарбонизации резко ускоряется и материал аэрируется за счет интенсивного выделения углекислого, газа. Возросшая подвижность материала обуславливает сокращение времени его пребывания на данном участке в 3 - 4 раза по сравнению с необходимой продолжительностью термообработки. Здесь повышение температуры мало влияет на скорость реакции, которая контролирует процесс.

Это явление наблюдается до достижения степени декарбонизации материала значения равного 0,75 и дальнейшее разложение карбонатов не оказывает существенного влияния на скорость перемещения материала. Для увеличения продолжительности пребывания шихты, сопрягающий цилиндрические участки, усеченный конус установлен на участке, где значение степени ее декарбонизации возрастает от 0,4 до 0,75.

Из конического участка материал попадает в следующий цилиндрический участок в. зоны декарбонизации, где реакция кальцинирования, протекающая со значения степени равного 0,75 в диффузионной области, полностью заверщается.

В данном участке кинетика процесса в меньщей степени зависит от интенсивности теплообмена в слое материала,чем на расширенном участке зоны. Это позволяет конечный цилиндрический участок выполнить суженным, что несколько замедлит скорость продвижения материала и тем самым повысит степень завершенность процесса декарбонизации в зоне.

Цилиндрическая конструкция предполагает более высокую скорость перемещения материала.

Поэтому в печах предлагаемой конструкции на участке зоны декарбонизации не успевают развиваться процессы собирательной рекристаллизации промежуточных (СаО 2СаО, SiOa и др.), приводящие к увеличению размеров и плотности кристаллов. В результате этого ускоряются процессы растворения кристаллов в клинкерном расплаве и уменьшается необходимая продолжительность пребывания материала в зоне спекания, что существенно увеличивает производительность печи и уменьшает расход топлива.

Исследование характера изменения степени декарбонизации по длине вращающейся печи показывает, что расширенный цилиндрический участок, примыкающий к зоне подготовки, должен быть выполнен с диаметром равным 1,1 - 1,3 диаметра последующего участка, причем длина каждого цилиндрического участка равна 3 - 4 их диаметрам, а длина сопрягающего их усеченного конуса составляет 2 - 3 диаметра расщиренного участка.

В этом случае обеспечивается оптимальная скорость движения материала в зоне и тем самым - наилучшие условия термообработки.

При величине отношения диаметров цилиндрических участков меньшем 1,1 не достигается увеличения производительности печи, так как при этом не происходит значительного замедления передвижения материала в зоне, если величина указанного соотношения превысит 1,3, увеличение производительности ограничивает возрастающий пылеунос, что происходит из-за чрезмерного утолшения слоя материала при

| название | год | авторы | номер документа |

|---|---|---|---|

| Вращающаяся печь для обжига цементного клинкера | 1985 |

|

SU1305515A1 |

| Способ получения цементного клинкера | 1980 |

|

SU885176A1 |

| Вращающаяся печь для обжига цементного клинкера | 1975 |

|

SU560111A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Мокрый способ обжига цементного клинкера | 1979 |

|

SU772995A1 |

| Вращающаяся печь | 1989 |

|

SU1608401A1 |

| Декарбонизатор | 1987 |

|

SU1502938A1 |

| Способ обжига цементного клинкера | 1988 |

|

SU1553523A1 |

| УСТАНОВКА ДЛЯ ПОМОЛА И ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ | 1993 |

|

RU2083937C1 |

| Способ получения цементного клинкера | 1979 |

|

SU772994A1 |

Авторы

Даты

1981-03-23—Публикация

1979-06-19—Подача