Изобретение относится к .способам производства цементного клинкера и может быть использовано в промьпилен ности строительных материалов. Известен способ получения цемент ного клинкера путем введения с горячего конца печи технологической пыли 1. Наиболее близким техническим решением к предлагаемому является способ получения цементного клинкера путем подогрева и термообработки сырьевой смеси во вращающейся печи 2. Недостатками известных способов является низкая скорость протекания процессов клинкерообразования и повышенный расход топлива. Цель изобретения - ускорение процессов клинкерообразования и сн жение расхода топлива. Указанная цель дс5стигается тем, что в способе получения цементного клинкера путем подогрева и термообработки сырьевой смеси во вращающейся печи, термообработку сырь вой смеси в интервале температур 700-950 С проводят со скоростью 30 50 град/мин; 950-1100 С - со скоро тью 10-20 град/мин, 1100-1400С со скоростью 60-80 град/мин. Необходимую скорость нагревания можно обеспечить регулированием толцины слоя материала и условий теплообмена. Ускорение нагрева материала в сильно эндотермическом участке зонц декарбонизации (интервал 700-950 С) способствует .интенсификации процесса кальцинирования и более ранней, по сравнению с известным способом, термохимической подготовке материала. Интенсивный подвод тепла резко ускоряет проте1 ание твердофазовых реакций, происходящих в этом случае при более низких температурах материала, что значительно уменьшает отрицательное влияние сжатия кристаллов кальцита на прочность гранул. Быстрое повышение температуры материала и ускорение процессов связывания свободной окиси кальция предотвращает рекристаллизацию кристаллов СаО в интервале 700-950с. При предлагаемом способе в этом интервале образуется большее количество СаО, которое успевает полностью связываться из-за повышенных скоростей протекания твердофаэовых реакций,что

значительно снижает эффект рекристаллизации СаО в интервале 950-1 по сравнению с известным способом.

Медленный нагрев материала до дает возможность полностью завершиться процессу декарбонизации, скорость которого в этом интервале определяется условиями диффузии CQ и способствует сохранению гранул материала перед зоной спекания. Медленный нагрев можно осуществить увеличением толщины слоя материала. При температуре около 1000 С кристаллы ряда минералов размягчаются, поэтому они и лежащая близ них масса испытывают под действием вышележащих слоев пластическую деформацию, вязкое течение материала увеличивается с увеличением толщины слоя и положительно влияет на уплотнение зерен. При медленном нагреве в этом интервале успевают протекать твердофазовые реакции, приводящие к уплотнению гранул материала. В зоне спекания плотные гранулы спекаются скорее пористых, так как движущая сила зарастания мелких пор в теле больше чем крупных. Кроме того, движущая сила процесса спекания возрастает с увеличением размеров исходных гранул и увеличивается количество . жидкой фазы с температурой, что позволяет производить обжиг при более низких температурах и, тем самым, сильно снизить интенсивность клинкерного пыления, устранить химический недожог потлива, а обжигаемый материал хорошо группируется в клинкерные гранулы узкого гранулометрического состава. И эта температура значительно ниже температуры газового потока при известном способе.

При температуре материала выше 1100 С наряду с протеканием твердофазвых реакций развивается первичная рекрийталлизация из определенных центров в пластически деформированных гранулах материала. .После первичной рекристаллизации происходит вторичная (собирательная) рекристаллизация. Предварительная деформация тел, влияя на скорость роста кристаллов и зарождения центров рекристаллизации, ускоряет процессы рекристаллизации. Поэтому в интервале 11001400 С необходимо уменьшить толщину слоя материала, что выполняется при осуществлении резкого обжига в этом интервале. Это обеспечивает получени активных кристаллов СаО и C,ji и ч снижение значения оптимальной температуры, при которой наблюдается максимальная скорость усвоения свободной СаО образующимися клинкерными интервалами.

Таким образом : при использовании предлагаемого способа достигается оптимальный режим термообработки материала в печном лространстве,

беспечивающий наилучшие условия ормирования клинкерных гранул и аксимальную скорость усвоения своодной СаО образующимися клинкерными инералами.

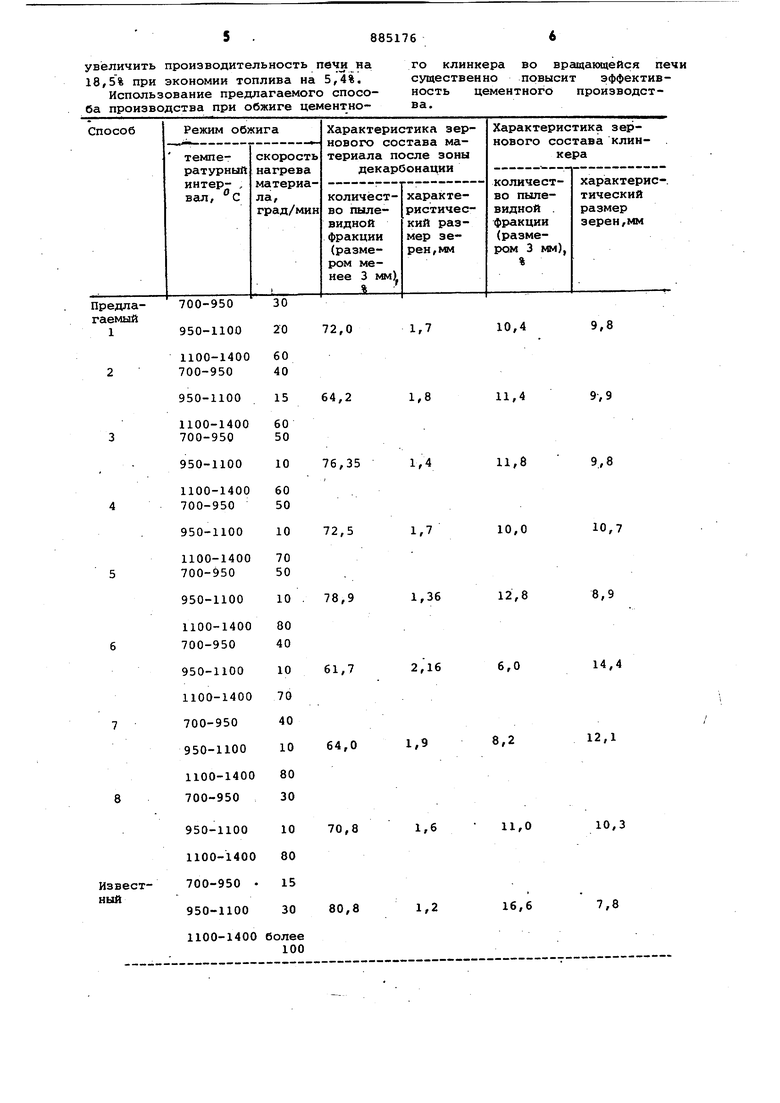

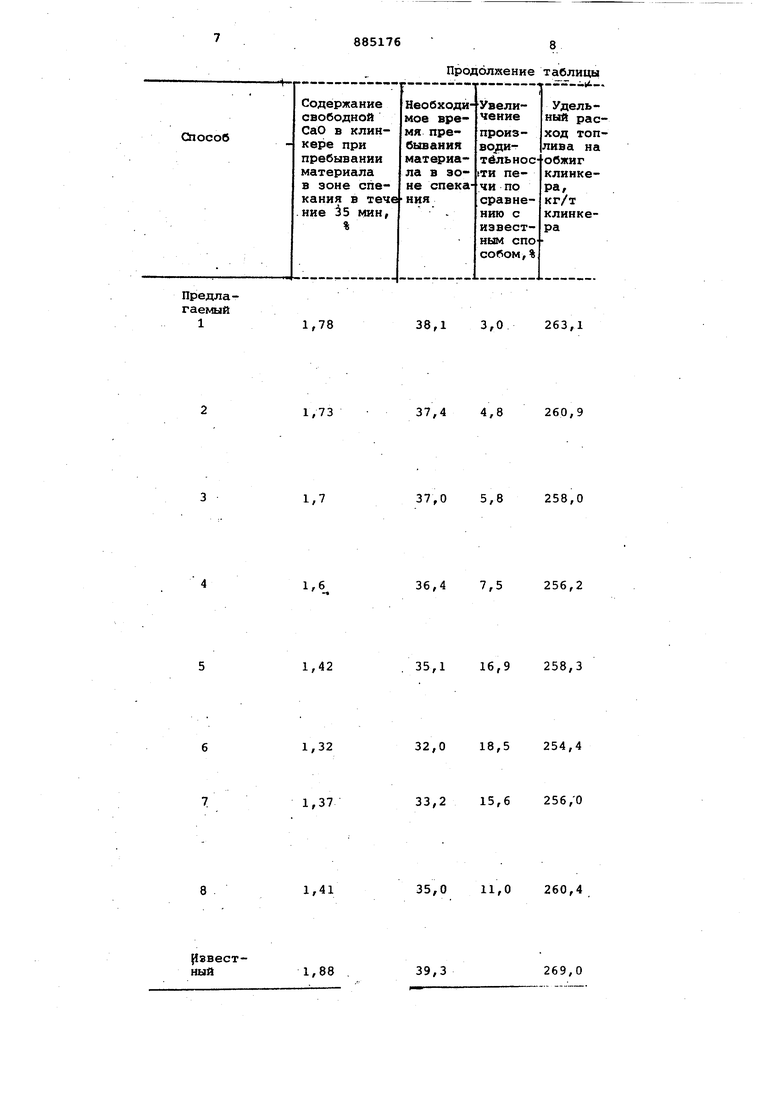

Пример 1. Для определения оптимальных значений скорости нагрева атериала в различных температурных интервалах подвергают обжигу в опытно-промы1шенной вращающейся печи це.знтную сырьеву|о смесь состава, вес. %: 3102.13,16; АйлО 3,46; 2,91, СаО 41,51; МдО 2,56; 30 0,74; п.п.п. 35,66. При этом исследуют ( фракционный состав материала, отобранного из люка после зоны декарбонизации. Одновременно определяют зерновой состав клинкера и содержание свободной СаО, а также исследуют состав газа за обрезом печи. Регулированием подачи топлива добиваются предотвращения его химического недожога. Во всех случаях, когда получают некондиционный клинкер (количество свободной СаО более 1,0%), увеличивается длительность термообработки материала в зоне спекания. Результаты испытаний режимов обжига приведены в таблице.

Результаты испытаний показывают,

что при нагреве материала в интервалах 700-950 С; 950-110СРс и 11001400С со скоростями соответственно 30-50; 10-20 и 60-80 град/мин наблюдается значительное увеличение производительности печи и экономия топлива. При.скорости нагрева меньшей зо град/мин в интервале 700-950с, где интенсивность теплообмена определяет скорость диссоциации карбонатов и протекание твердофазовых реакций, производительность печи снижается в связи с уменьшением производительностей зон декарбонизации и спекания. Если скорость нагрева в данном интервале превышает 50 град/мин, образуется много пыли, что снижает скорость процессов клинкерообразования во всех зонах.

При скорости нагревания материала в интервале 950-1100С меньшей . 10 град/мин неэкономично используется печное пространство, а при скорости большей 20 град/мин происходит интенсивное измельчение материала перед зоной спекания.

Нагревание материала со скоростью меньшей 60 град/мин в интервале 11001400с не обеспечивает достижения максимально возможной скорости спекания. Если же материал нагревают со скоростью большей 80. град/мин, интенсивное клинкерное пыление и ухудшение условий горения топлива снижают производительность печи.

Как видно из приведенных в таблице данных, применение предлагаемого способа вместо известного позволяет

увеличить производительность печи на 18,5% при экономии топлива на 5,4%.

Использование предлагаемого способа производства при обжиге цементного клинкера во вращающейся печи существенно повысит эффективность цементного производства.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства портландцементного клинкера | 1983 |

|

SU1167164A1 |

| Способ производства портландцементного клинкера | 1983 |

|

SU1201254A1 |

| Способ утилизации пыли | 1978 |

|

SU763288A1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 1990 |

|

SU1774608A1 |

| Вращающаяся печь для обжига цементногоКлиНКЕРА | 1979 |

|

SU815440A1 |

| Способ обжига цементного клинкера | 1986 |

|

SU1423520A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2497766C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

Предлагаемый1

1,78

1,73

1,7

1б,

1,42

1,32

1,37

1,41

рзвест1,88 ный

38,1 3,0 263,1

37,4 4,8 260,9

37,0 5,8 258,0

36,4 7,5 256,2

35,1 16,9 258,3

32,0 18,5 254,4

33,2 15,6 256/0

35,0 11,0 260,4

269,0

39,3

S885176to

Формула изобретения-проводят-co скоростью 30-50 град/мин,

Способ получения цементного клин-20 град/мин, 1100-1400 0 - со скокера путем подогрева и термообработ-ростью 60-80 град/мин. ки сырьевой смеси во вращающейся пе-Источники информации,

чи, о-тличающийся тем, ,принятые во внимание при экспертизе что, с целью ускорения процессов клин- 1. Авторское свидетельство СССР

керообразования и снижения расходаW 557071, кл. С 04 В 7/36, 1978.

топлива,термообработку сырьевой сме- 2. Авторское свидетельство СССР

си в интервале температур бО-9513 СW 382590, кл. С 04 В 7/36, 1973.

950-1100с - со скоростью Ю

Авторы

Даты

1981-11-30—Публикация

1980-03-24—Подача