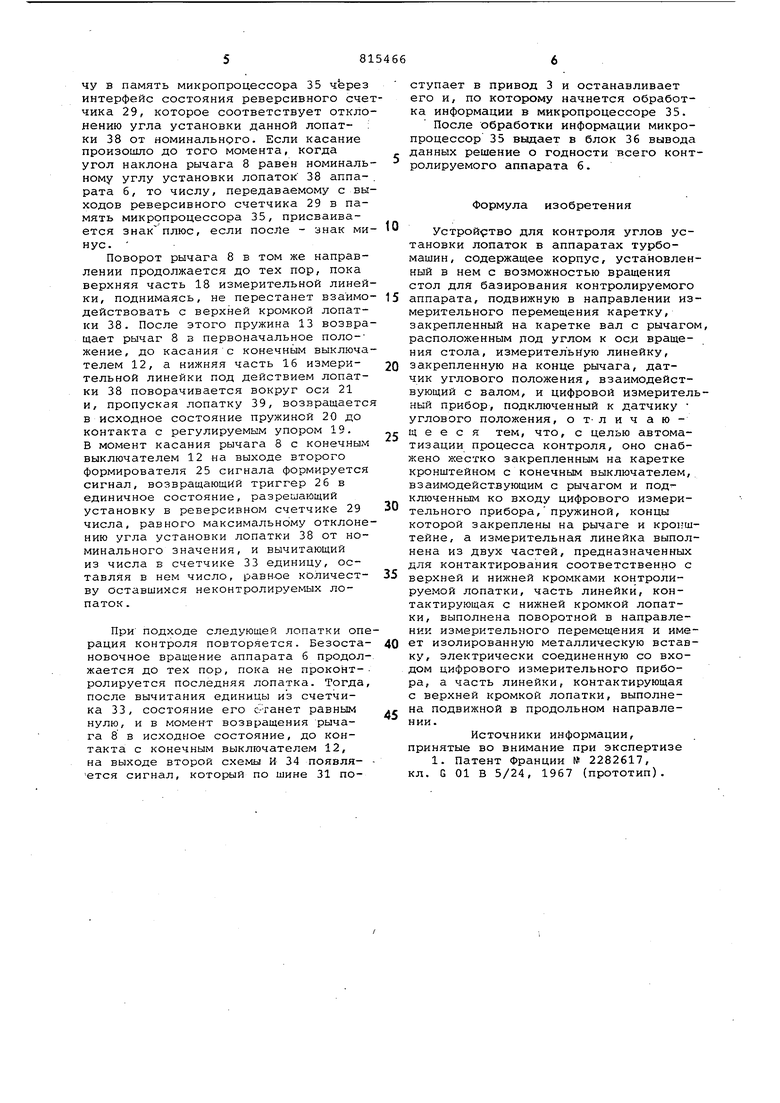

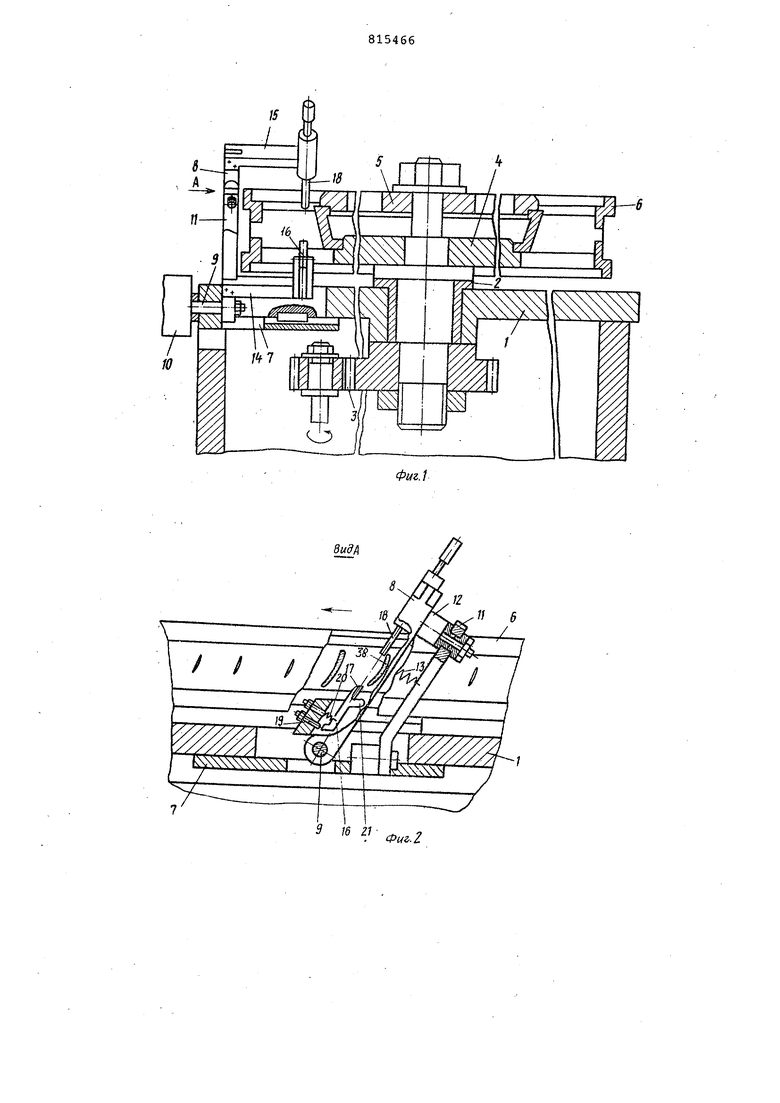

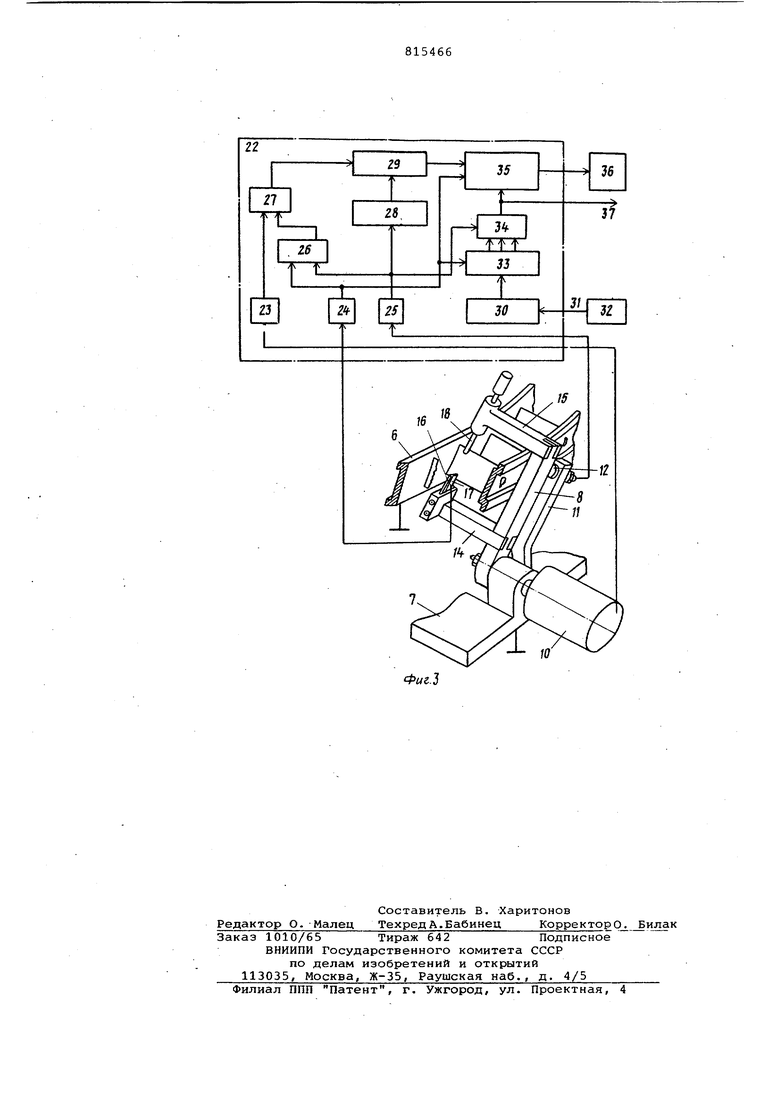

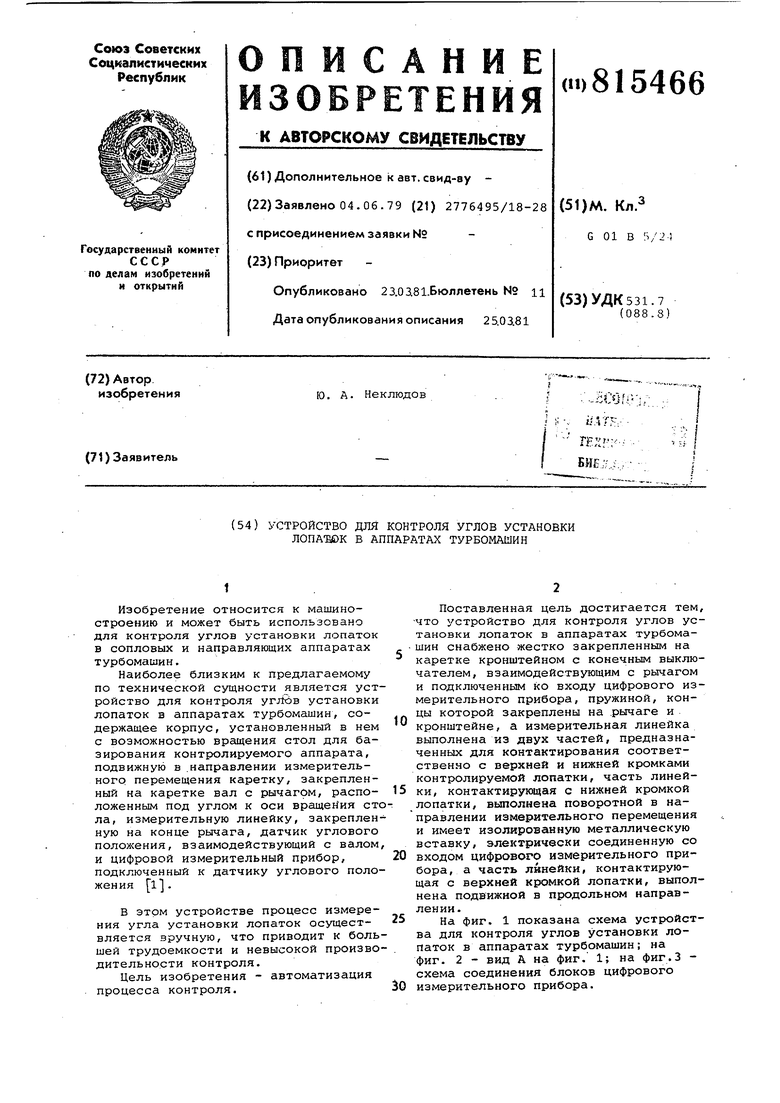

Изобретение относится к машиностроению и может быть использовано для контроля углов установки лопаток в сопловых и направляющих аппаратах турбомашин. Наиболее близким к предлагаемому по технической сущности является устройство для контроля угхйв установки лопаток в аппаратах турбомашин, содержащее корпус, установленный в нем с возможностью вращения стол для базирования контролируемого аппарата, подвижную в .направлении измерительного перемещения каретку, закрепленный на каретке вал с рычагом, расположенным под углом к оси вращейин сто ла, измерительную линейку, закреплен ную на конце рычага, датчик углового положения, взаимодействующий с валом и цифровой измерительный прибор, подключенный к датчику углового положения l . в этом устройстве процесс измерения угла установки лопаток осуществляется вручную, что приводит к боль шей трудоемкости и невысокой произво дительности контроля. Цель изобретения - автоматизация процесса контроля. Поставленная цель достигается тем, что устройство для контроля углов установки лопаток в аппаратах турбомашин снабжено жестко закрепленным на каретке кронштейном с конечным выключателем, взаимодействующим с рычагом и подключенным ко входу цифрового измерительного прибора, пружиной, концы которой закреплены на .рычаге и кронштейне, а измерительная линейка выполнена из двух частей, предназначенных для контактирования соответственно с верхней и нижней кромками контролируемой лопатки, часть линейки, контактируквдая с нижней кромкой лопатки, выполнена поворотной в направлении измерительного перемещения и имеет изолированную металлическую вставку, электрически соединенную со входом цифрового измерительного прибора, а часть линейки, контактирующая с верхней кромкой лопатки, выполнена подвижной в продольном направлении. На фиг. 1 показана схема устройства для контроля углов установки лопаток в аппаратах турбомашин; на фиг. 2 - вид А на фит, 1; на фиг.3 схема соединения блоков цифрового измерительного прибора.

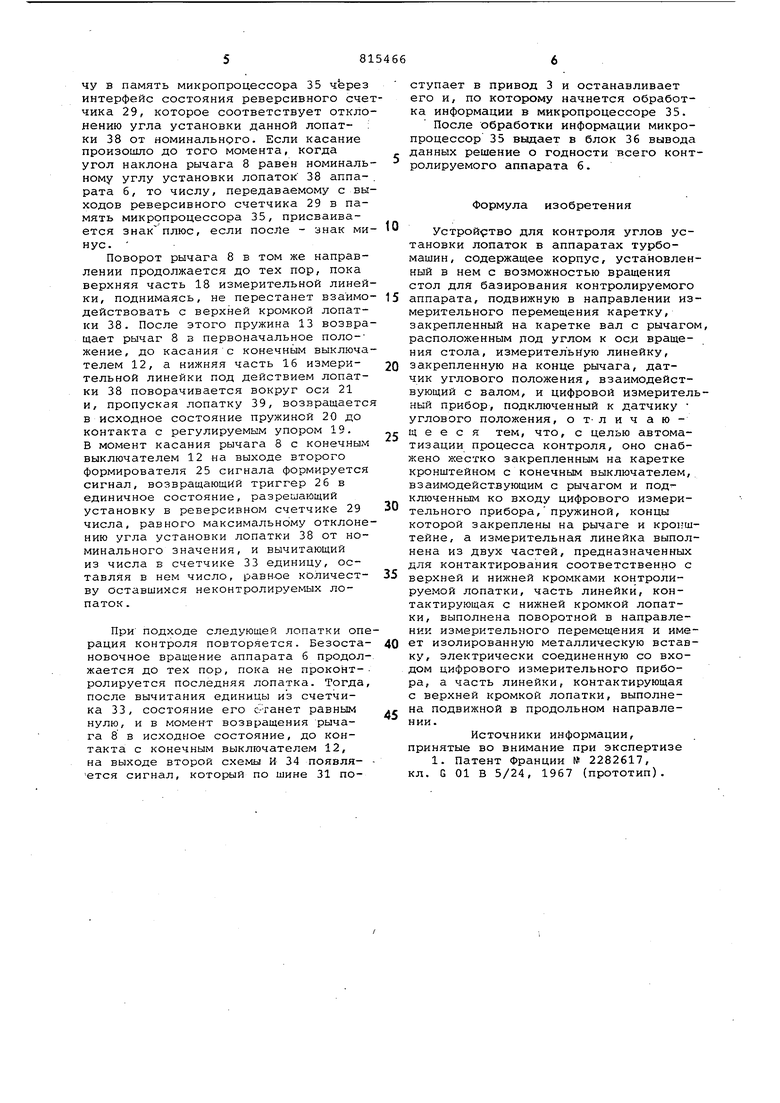

Устройство содержит корпус 1, установленный в нем стол 2 с приводом 3 вращени; съемные диски 4 и 5 для крепления контролируемого аппарата 6, каретку 7, установленную в корпусе 1 с возможностью продольного перемещения, рычаг 8, закрепленный на валу 9, смонтированном на каретке 7, датчик 10 углового положения, взаимодействующий с валом 9, кронштейн 11, закрепленный на каретке 7 под углом к оси вращения стола 2, конечный выключатель 12, закрепленный на конце кронштейна 11 и взаимодействующий с рычагом 8, пружину 13, служащую для прижатия рычага 8 к конечному выключателю 12, кронштейны 14 и 15, несущие соответственно нижнюю часть 16 измерительной линейки с изолированной металлической вставкой 17 и верхнюю часть 18, подвижную в продольном направлении, регулируемый упор 19, ограничивающий угол поворота нижней части 16 линейки под действием пружины 20 относительно оси 2,1 вращения, цифровой измерительный прибор 22, выполненный в виде формирователя 23 счетных импульсов, вход которого соединен с выходом датчика 10 углового положения, первого формирователя 24 сигнала, вход которого-подключен к изолглрованной металлической вставке 17, второго формирователя 25 сигнала, вход которого подключен к конечному выключателю 12, триггера 26, вход установки в нуль которого соединен с выходом первого формирователя 24 сигнала, а вход установки в единицу - с выходом второго формирователя 25 сигнала, первой схеми И 27, один вход которой соединен с выходом формирователя 23 счетных импульсов , а другой - с единичным выходом триггера 26, первого регистра 28 начальной установки, вход управления которого соединен с выходом второго формирователя 25 сигнала, реверсивного счетчика 29, вычитающий вход которого соединен с выходом первой схемы И 27, а входы установки числа - с выходами первого регистра 28 начальной установки, второго регистра 30 начальной установки, вход управления которого связан шиной 31 с пультом 32 оператора, счетчика 33, вычитающий вход которого соединен с выходом первого формирователя 24 сигнала, а входы установки числа - с выходами второго регистра 30 начал зной установки, второй схемы И 34, один вход которой соединен с выходом второго формирователя 25 сигнала, а остальные - с нулевыми выходами счетчика 33, микропроцессора 35, интерфейс которого подключен к выходам реверсивного счетчика 29 и выходу первого формирователя 24 сигнала, выход, второй схемы И 34 вырабатывает сигнал останова и подключен к микропроцессору 35, выходы микропроцессора 35 подключены ко входам блока 36 вывода данных.

Устройство работает следующим образом.

Аппарат, предназначенный для контроля, устанавливают на съемный диск 4 вводя его в раствор измерительной части рычага 8, и прижимают сверху диском 5 с гайкой.В первый регистр 28 начальной установки заносится число, равное максимальному отклонению угла установки лопатки 38 от номинального. Во второй регистр 30 начальной установки заносится число, равное количеству лопаток в аппарате 6.

В исходном состоянии рычаг 8 прижат к конечному выключателю 12 пружиной 13. Части 16 и 18 измерительной линейки не контактируют с лопаткой 38 аппарата 6. При этом на выходе второго фор; ;ирОВателя 25 Сигнала фиксируется единичное состояние, которое устанавливает триггер 26 в единичное состояние и, поступая на вход управления первого регистра 28 начальной установки, -разрешает передачу с него в реверсивный счетчик 29 числа, равного максимальному отклонению угла установки лопатки 38 от номинального .

При контроле с пульта 32 включается привод 3, и в цифровой измерительный прибор 22 по шине 31 на вход управления второго регистра 30 начальной установки поступает сигнал Пуск который разрешает передачу в счетчик 33 числа, равного количеству лопаток в аппарате. При этом аппарат 6 осуществляет равномерное вращение, и верхняя часть 18 измерительной линейки касается лопатки 38 раньше, чем нижняя часть 16 с изолированной металлической вставкой 17, поскольку рычаг 8 установлен под углом, превышающим номинальный угол на величину максимального отклонения. Лопатка давит на верхнюю часть 18 измерительной линейки, поворачивая тем самым рычаг 8 и вал 9 датчика 10 углового положения. При этом с выхода формирователя 23 счетных импульсов через первую схему И 27, открытую триггером 26 на вычитающий вход реверсивного счетчика 29 поступают импульсы, количество которых пропорционально углу поворота вала 9, и состояние счетчика 29 соответствует отклонению угла наклона рычага 8 от номинального угла установки лопаток 38 аппарата.

В момент касания изолированной металлической вставки 17 нижней кромки лопатки на выходе первого формирователя 24 сигнала формируется сигнал, который сбрасывает триггер 26 в нулевое состояние, прекращая тем самым подачу счетных импульсов через первую схему И 27 на вычитающий вход реверсивного счетчика 29, и, поступая в микропроцессор 35, разрешает передачу в память микропроцессора 35 через интерфейс состояния реверсивного сче чика 29, которое соответствует откло нению угла установки данной лопатки 38 от номинального. Если касание произошло до того момента, когда угол наклона рычага 8 равен номиналь ному углу установки лопаток 38 аппарата 6, то числу, передаваемому с вы ходов реверсивного счетчика 29 в память микропроцессора 35, присваивается , если посЛе - знак ми нус. Поворот рычага 8 в том же направлении продолжается до тех пор, пока верхняя часть 18 измерительной линей ки, поднимаясь, не перестанет взаимо действовать с верхней кромкой лопатки 38. После этого пружина 13 возвра щает рычаг 8 3 первоначальное положение, до касания с конечным выключа телем 12, а нижняя часть 16 измерительной линейки под действием лопатки 38 поворачивается вокруг оси 21 и, пропуская лопатку 39, возвращаетс в исходное состояние пружиной 20 до контакта с регулируемым упором 19. В момент касания рычага 8 с конечным выключателем 12 на выходе второго формирователя 25 сигнала формируется сигнал, возвращающий триггер 26 в единичное состояние, разрешающий установку в реверсивном счетчике 29 числа, равного максимальному отклоне нию угла установки лопатки 38 от номинального значения, и вычитающий из числа в счетчике 33 единицу, оставляя в нем число, равное количеству оставщихся неконтролируемых лопаток. При подходе следующей лопатки опе рация контроля повторяется. Безостановочное вращение аппарата 6 продолжается до тех пор, пока не проконтролируется последняя лопатка. Тогда, после вычитания единицы из счетчика 33, состояние его с-танет равным нулю, и в момент возвращения рычага 8 в исходное состояние, до контакта с конечным выключателем 12, на выходе второй схемы И 34 появляется сигнал, который по шине 31 поступает в привод 3 и останавливает его и, по которому начнется обработка информации в микропроцессоре 35. После обработки информации микропроцессор 35 вьщает в блок 36 вывода данных решение о годности всего контролируемого аппарата 6. Формула изобретения Устрой-ртво для контроля углов установки лопаток в аппаратах турбомашин, содержащее корпус, установленный в нем с возможностью вращения стол для базирования контролируемого аппарата, подвижную в направлении измерительного перемещения каретку, закрепленный на каретке вал с рычагом, расположенным под углом к оси вращения стола, измерительную линейку, закрепленную на конце рычага, датчик углового положения, взаимодействующий с валом, и цифровой измерительный прибор, подключенный к датчику углового положения, о т- л и ч а ю щ е е с я тем, что, с целью автоматизации процесса контроля, оно снабжено жестко закрепленным на каретке кронштейном с конечным выключателем, взаимодействующим с рычагом и под ключенным ко входу цифрового измерительного прибора,пружиной, концы которой закреплены на рычаге и кронштейне, а измерительная линейка выполнена из двух частей, предназначенных для контактирования соответственно с верхней и нижней кромками контролируемой лопатки, часть линейки, контактирующая с нижней кромкой лопатки, выполнена поворотной в направлении измерительного перемещения и имеет изолированную металлическую вставку, электрически соединенную со входом цифрового измерительного прибора, а часть линейки, контактирующая с верхней кромкой лопатки, выполнена подвижной в продольном направлении. Источники информации, принятые во внимание при экспертизе 1. Патент Франции № 2282617, кл. G 01 В 5/24, 1967 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения радиального зазора в турбомашинах | 1989 |

|

SU1670370A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КОЛЕБАНИЙ ЛОПАТОК ТУРБОМАШИН | 2000 |

|

RU2189567C1 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЛОПАТОК | 2003 |

|

RU2254555C2 |

| Система для бесконтактного определения амплитуды колебаний лопаток турбомашины | 1971 |

|

SU457000A2 |

| СИГНАЛИЗАТОР ПРЕДАВАРИЙНЫХ ДЕФОРМАЦИЙ ЛОПАТОК ТУРБОМАШИН | 2000 |

|

RU2177145C1 |

| Устройство для измерения статических моментов лопаток турбомашин | 1987 |

|

SU1420417A1 |

| Измерительный детектор амплитуд колебательных скоростей рабочих лопаток турбомашины | 1978 |

|

SU765665A1 |

| Измерительное устройство к балансировочному станку | 1984 |

|

SU1182297A2 |

| Ленточношлифовальный станок для обработки кромок пера лопаток | 1981 |

|

SU986739A1 |

| Система для бесконтактного определения амплитуды колебаний лопаток турбомашины | 1975 |

|

SU661285A2 |

видА

, М Фи..2

Авторы

Даты

1981-03-23—Публикация

1979-06-04—Подача