При «сифонной разливке стали имеют место значительные потери стали в результате «недолива. Эти потери колеблются в пределах 1,5 - 2,0% от веса выпускаемой стали. Если бы был известен вес стали в ковuie перед разливкой, то эти потери можно было бы свести к минимуму. До сих пор попытки производить определение веса стали в ковше не дали положительных результатов.

Предлагаемый механизм отличается тем, что примененный в нем узел усиления деформации пружины выполнен в виде рычага, соединенного посредством подвижной стойки с коромыслом и свободным концом с зубчатой рейкой, находящейся в зацеплении с цилиндрической шестерней.

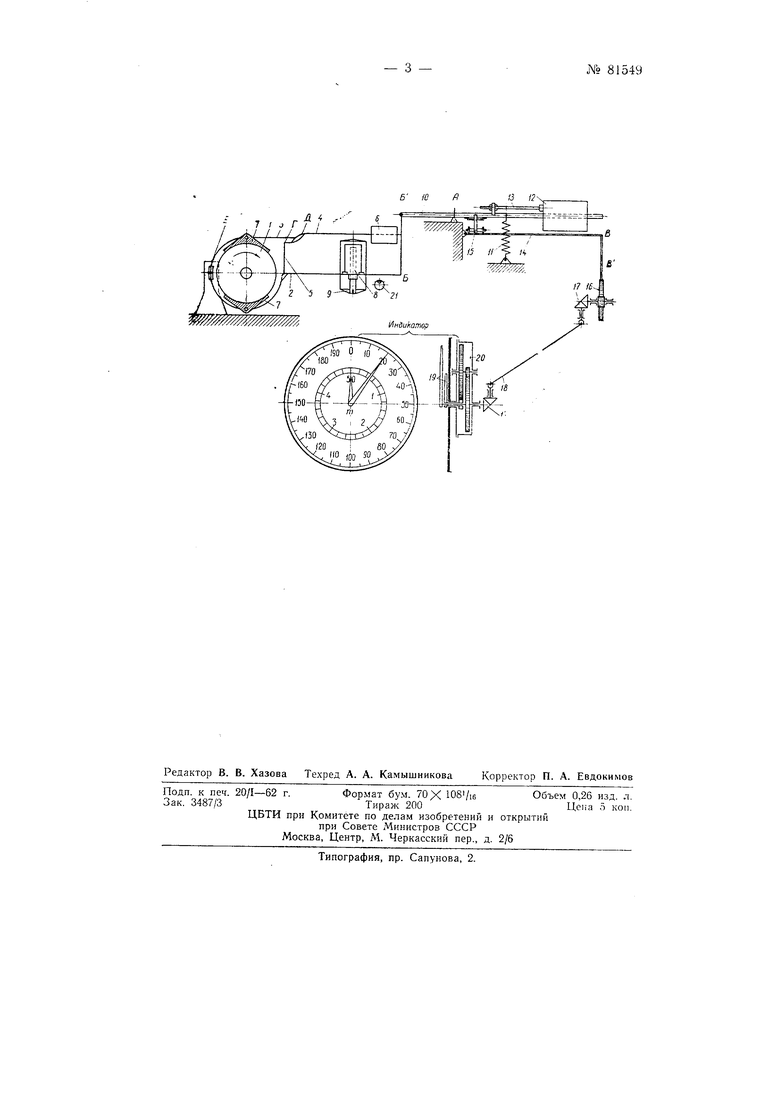

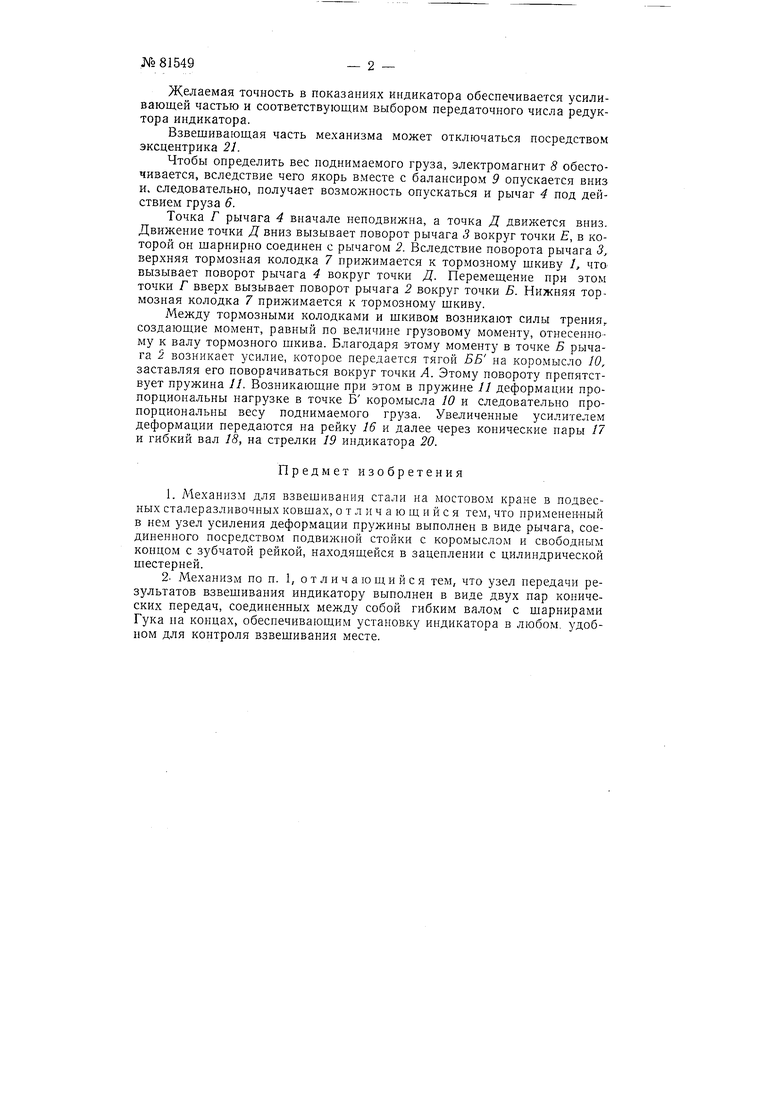

На чертеже изображена кинематическая схема механизма. Л1ехаиизм состоит из тормозного шкива 1, к которому посредством рычагов 2, 3, 4 тяги 5 и груза 6, прижимаются тормозные колодки 7. На рычаге 2 установлен электромагнит 8, якорь которого при помощи балансира 9 и тяг соединен с рычагом 4.

Взвещивающая часть механизма состоит из опирающегося в точке Л, коромысла 10, на один конец которого действует возникающее в тяге ББ усилие затормаживания, а на другой - пружина 11. Для уравновещивания масс механизма предназначен груз 12, передвигаемый по коромыслу посредством винта 13. Так как деформации пружины 11 невелики, то применена усиливающая часть, состоящая из рычага 14, по которому винтам передвигается стойка 15, соединяющая рычаг 14 с коромыслом 10. При передвижении стойки 15 изменяется соотношение плеч рычага 14, при этом крайняя его точка В проходит больший путь по сравнению с соответствующей деформацией пружины 11. С рычагом 14 соединена рейка 16, находящаяся в зацеплении с цилиндрической щестерней, от которой через две конические пары 17 и вал 18 передается вращение стрелкам 19 индикатора 20.

Для установления индикатора 20 в любом удобном для контроля взвещивания месте, конические пары 17 соединены между собой гибким валом 18 с шарнирами Гука на концах.

№81549- 2 -

Желаемая точность в показаниях индикатора обеспечивается усиливающей частью и соответствующим выбором передаточного числа редуктора индикатора.

Взвешивающая часть механизма может отключаться посредством эксцентрика 21.

Чтобы определить вес поднимаемого груза, электромагнит 8 обесточивается, вследствие чего якорь вместе с балансиром 9 опускается вниз и, следовательно, получает возможность опускаться и рычаг 4 под действием груза 6.

Точка Г рычага 4 вначале неподвижна, а точка Д движется вниз. Движение точки Д вниз вызывает поворот рычага 3 вокруг точки Е, в которой он щарнирно соединен с рычагом 2. Вследствие поворота рычага 3, верхняя тормозная колодка 7 прижимается к тормозному щкиву 1, что вызывает поворот рычага 4 вокруг точки Д. Перемещение при этом точки Г вверх вызывает поворот рычага 2 вокруг точки Б. Нижняя тормозная колодка 7 прижимается к тормозному щкиву.

Между тормозными колодками и шкивом возникают силы трения,, создающие момент, равный по величине грузовому моменту, отнесенному к валу тормозного щкива. Благодаря этому момент в точке Б рычага 2 возникает усилие, которое передается тягой ББ на коромысло /О, заставляя его поворачиваться вокруг точки А. Этому повороту препятствует пружина п. Возникающие при этом в пружине // деформации пропорциональны нагрузке в точке Б коромысла 10 и следовательно пропорциональны весу поднимаемого груза. Увеличенные усилителем деформации передаются на рейку 16 и далее через конические пары 17 и гибкий вал 18, на стрелки 19 индикатора 20.

Предмет изобретения

1. Механизм для взвешивания стали на мостовом кране в подвесных сталеразливочных ковщах, отличающийся тем, что примененный в нем узел усиления деформации пружины выполнен в виде рычага, соединенного посредством подвижной стойки с коромыслом и свободным концом с зубчатой рейкой, находящейся в зацеплении с цилиндрической шестерней.

2- Механизм по п. 1, отличающийся тем, что узел передачи результатов взвешивания индикатору выполнен в виде двух пар конических передач, соединенных между собой гибким валом с шарнирами Гука па концах, обеспечивающим установку индикатора в любом, удобном для контроля взвешивания месте.

« 12

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНВАЛИДНАЯ КОЛЯСКА | 2000 |

|

RU2212874C2 |

| Перегрузочное устройство | 1987 |

|

SU1602833A1 |

| Лифт переменной грузоподъемности | 1982 |

|

SU1049400A1 |

| АГРЕГАТ ДЛЯ УКЛАДКИ ОПТОВОЛОКОННОГО КАБЕЛЯ НА ПРОВОД ВОЗДУШНОЙ ЛИНИИ ЭЛЕКТРОПЕРЕДАЧ | 1996 |

|

RU2124256C1 |

| Игрушка "Управляемая модель вертолета | 1986 |

|

SU1437057A1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ШТУЧНЫХ ГРУЗОВ | 1938 |

|

SU57816A1 |

| РЕГИСТРИРУЮЩИЙ ПРИБОР К НЕРАВНОПЛЕЧИМ ВЕСАМ | 1933 |

|

SU37363A1 |

| УСОВЕРШЕНСТВОВАННЫЙ ПОГРУЗЧИК ПОДДОНОВ | 1996 |

|

RU2160203C2 |

| Магнитный сепаратор для разделения сыпучего материала | 1982 |

|

SU1033209A1 |

| Пресс конвейерного типа для горячей вулканизации низа обуви | 1940 |

|

SU61593A1 |

Авторы

Даты

1949-01-01—Публикация

1948-07-19—Подача