Изооретение относится к водоразбавляемым термоотверлодаемым составам для покрытий и может быть использовано в автомобильной промышленности и других областях техники.

Известен состав для покрытий, включающий акриловый сополимер, феиолформальдегидную смолу и целевые добавки Си,

Однако покрытия на основе данного состава имеют недостаточные твердость и адгезию.

Наиболее близким к изобретению по технической сущности и достигаемому результату является водоразбавляемый термоотверждаемый состав для покрытий, включающий акриловый сополимер и водорастворимую или вододиспергируемую аминоформальдегидную смолу, частично или полностью этерифицированную , -одноатомными спиртами 2.

Однако известный состав недостаточно хорошо растекается по покрываемой поверхности, образуя при ЭТОГ1 покрытия недостаточной толщины (не более 45 мкм) и однородности.

Целью изобретения является улучшение растекаемости состава и обеспечение возможности увеличения толщины покрытия при сохранении его однородности.

Поставленная цель достигается тем, что водоразбавляемый термоотверждаемый состав для покрытий, включающий акриловый сополимер и водорастворимую или вододиспергируемую аминоформальдегидную смолу, частично или полностью этерифицированную С -С -одноатомными спиртами, содержит в качестве акрилового сополимера 45-50%-ную водную дисперсию сополимера, содержащего 35-86,5 вес.% сложного эфира акриловой и/или метакриловой кислоты с (,одноатомньили спиртами, 12-20 вес,% оксиэтил(мет)акрилата или смеси оксиэтилакрилата с полипропилен гликольмономе та крилат ом, 1,5-3 вес.% метакриловой кислоты и 0-43 вес.% стирола, и 47,5-49,5%ный раствор в органическом растворителе, выбранном из группы, включающей диэтиленгликольмонобутиловый эфир, ацетат этиленгликольмоноэтилового эфира, бутанол, водорастворимого после нейтрализации основаниями сополимера, содержащего 24-55 вес.% оксиалкилакрилата или полипропиленгликольмонометакрилата с те дпературой стеклования их гсмополимеров -25 - -64°С, 39-70 вес,% алкил(мет)акрилата с температурой ,стеклования гомополимера -56 - 70° и 6-8 вес,% (мет)акриловой кислоты, или водорастворимого после нейтрализации основаниями сополимера, содержащего 25 вес.% оксиалкилакрилата или полипропиленгликольмонометакрилата с температурой стеклования их гомополимера -25 -64°С, 40-43 вес.% алкил(мет)акри5 лата с тe mepaтypoй стеклования

гомополимера -56 - -70°С, 6-7 вес.% (мет)акриловой кислоты и 26-28 вес. октилстирола или дибутилфумарата при следующем соотношении компонен0 тов, вес. ч,:

45-50%-ная водная дисперсия акрилового сополимера89-120

5 47,5-49,5%-ный раствор акрилового сополимера в органическом раство рителе 30-60

Водорастворимая или 0 вододиспергируемая

аминоформальдегидная

смола, частично или

полностью этерифицированная С -С -одно5атомными спиртами15-30

Состав может дополнительно содержать пигменты и/или наполнители, ингибиторы коррозии, катализаторы отверждения и другие целевые 0 добавки, совместимые со связующими, в количестве до 100 вес.% по отношению к количеству связующих веществ„

В качестве пигментов или напол5 нителей могут быть использованы все известные в лакокрасочной промышленности продукты в количественны с соотношениях, зависящих от желаемого цвета покрытия и его при0 менения

В качестве водорастворимой или вододиспергируемой аминоформальдегиддной смолы ийпользуют аминоальдеги7дные конденсаты, частично или

полностью этерифицированные, такие

как гексаметоксиметилмеламин, метилолированный и этерифицированный метанолом конденсат меламина, полностью этерифицированный метанолом и бутанолом (в соотношении ) гексаметилолмеламин, этерифицированный на 80% метанолом и этанолом (в соотношении 1:1) меламиноформальдегидный конденсат, содержащий в среднем 5,5 метилольных групп

5 на молекулу меламина.

Изготовление водных дисперсий акрилового сополимера (компонент 1) проводят эмульсионной полимеризацией в присутствии анионных, а так0 же, в случае необходимости, неанионных эмульгаторов и радикальных инициаторов. В качестве анионных эмульгаторов используют углеводородные сульфонаты, такие как додецил5 бензолсульфонат, лаурилсульфат натрия, тридецилсульфат натрия или сульфаты этоксилильных жирных спиртов, как, например, лаурилэтоксилатсульфат натрия или замещенный окисью, этилена и затем сульфированный октилфенол. Кроме того, преимущественно применяют эмульгаторы по типу этоксилированного алкилфенола в смеси с анионными эмульгаторами. Для повышения стабильности при хранении в конце полимеризации могут добавляться другие эмульгаторы.

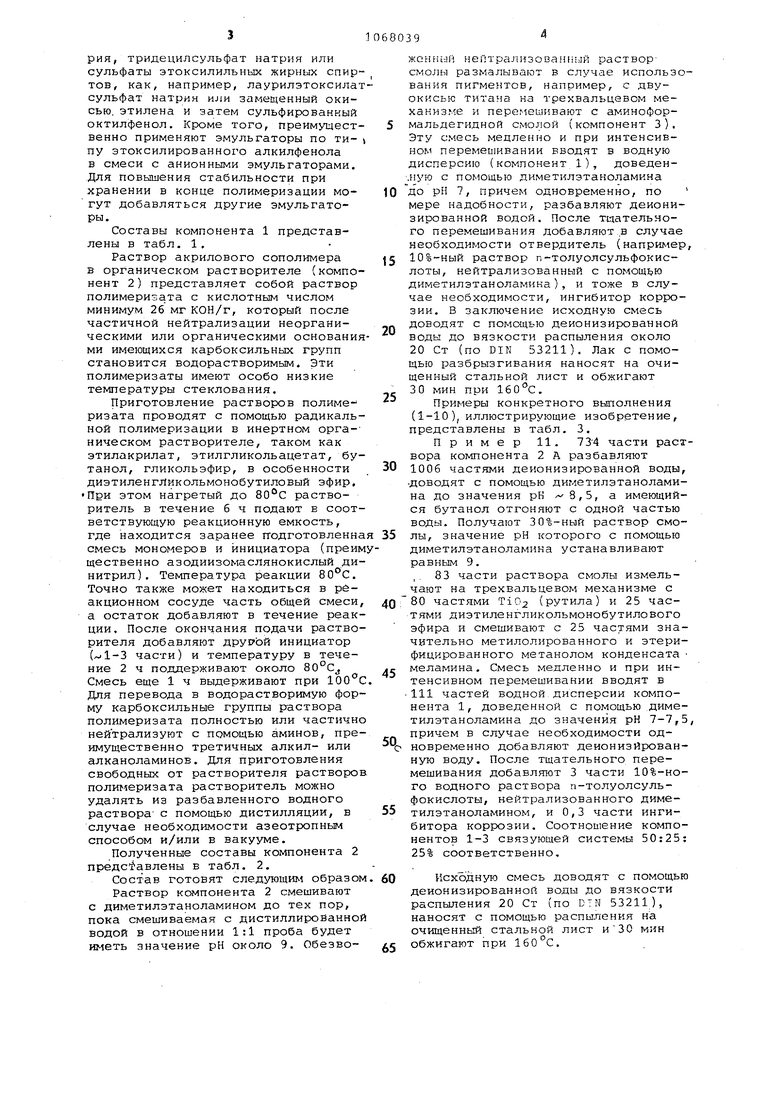

Составы компонента 1 представлены в табл. 1,

Раствор акрилового сополимера в органическом растворителе (компонент 2) представляет собой раствор полимеризата с кислотным числом минимум 26 мг КОН/Г, который после частичной нейтрализации неорганическими или органическими основаниями имеющихся карбоксильных групп становится водорастворимым. Эти полимеризаты имеют особо низкие температуры стеклования.

Приготовление растворов полимеризата проводят с помощью радикальной полимеризации в инертном органическом растворителе, таком как этилакрилат, этилгликольацетат, бутанол, гликольэфир, в особенности диэтиленгликольмонобутиловый эфир, При этом нагретый до 80°С растворитель в течение 6 ч подают в соответствующую реакционную емкость, где находится заранее п одготовленна смесь мономеров и инициатора (преимщественно азодиизомаслянокислый динитрил). Температура реакции 80°С. Точно также может находиться в реакционном сосуде часть общей смеси, а остаток добавляют в течение реакции. После окончания подачи растворителя добавляют друрой инициатор (/-1-3 части) и температуру в течение 2 ч поддерживают около 80°С Смесь еще 1 ч выдерживают при Для перевода в водорастворимую форму карбоксильные группы раствора полимеризата полностью или частично нейтрализуют с помощью аминов, преимущественно третичных алкил- или алканоламинов. Для приготовления свободных от растворителя растворов полимеризата растворитель можно удалять из разбавленного водного раствора с помощью дистилляции, в случае необходимости азеотропным способом и/или в вакууме.

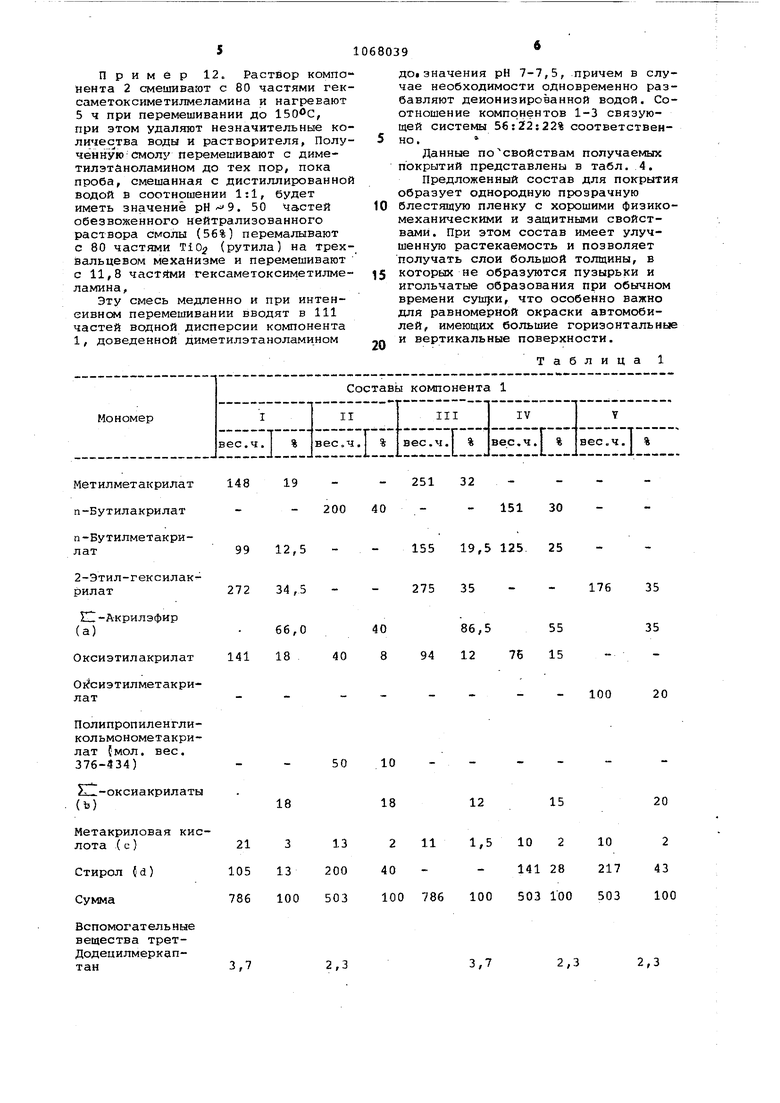

Полученные составы компонента 2 представлены в табл. 2.

Состав готовят следующим образом

Раствор компонента 2 смешивают с диметилэтаноламином до тех пор, пока смешиваемая с дистиллированной водой в отношении 1:1 проба будет иметь значение рН около 9. Обезвоженный нейтрализовалпий растворсмолы размалывают в случае использования пигментов, например, с двуокисью титана на трехвальцевом механизме и перемешивают с аминофор5 мальдегидной смолой (компонент 3). Эту смесь медленно и при интенсивном перемешивании вводят в водную дисперсию (компонент 1), доведен.ную с помощью диметилэтаноламина

0 до рН 7, причем одновременно, по мере надобности, разбавляют деионизированной водой. После тщательного перемешивания добавляют.в случае необходимости отвердитель (нaпpи 1ep,

5 10%-ный раствор п-толуолсульфокислоты, нейтрализованный с помощью диметилэтаноламика), и тоже в случае необходимости, ингибитор коррозии. В заключение исходную смесь доводят с помощью деионизированной

воды до вязкости распыления около 20 Ст (по DIK 53211). Лак с помощью разбрызгивания наносят на очищенный стальной лист и обжигают 30 мин при 160°С.

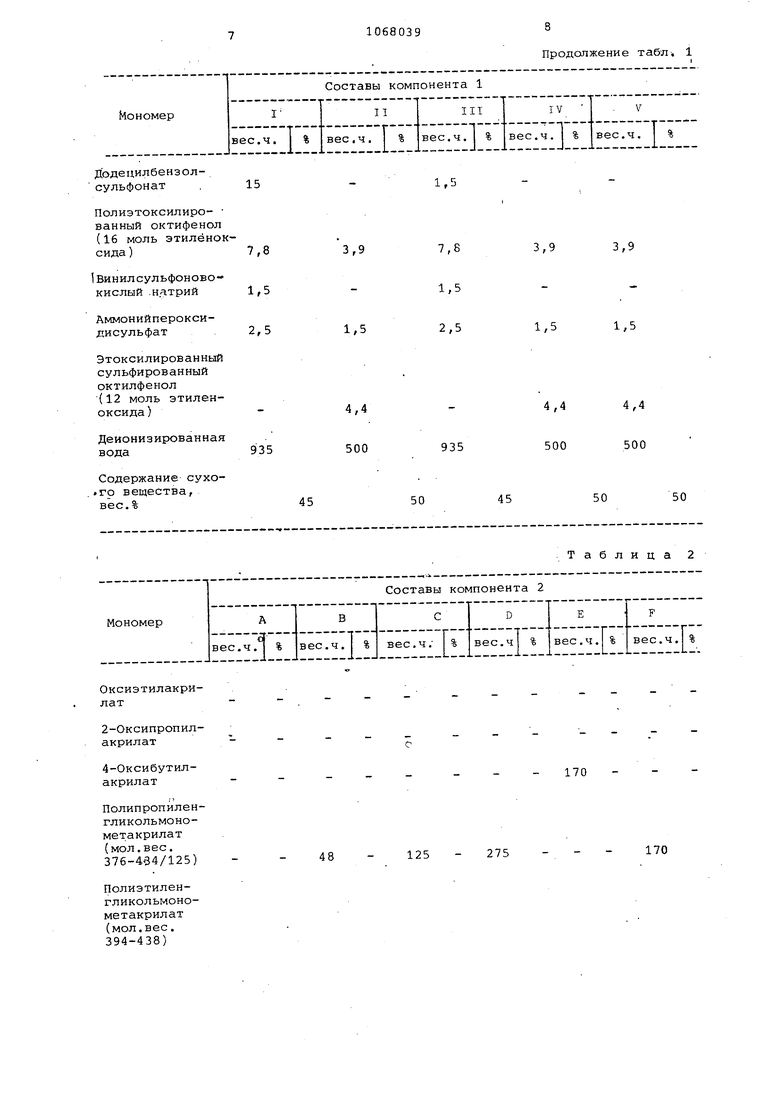

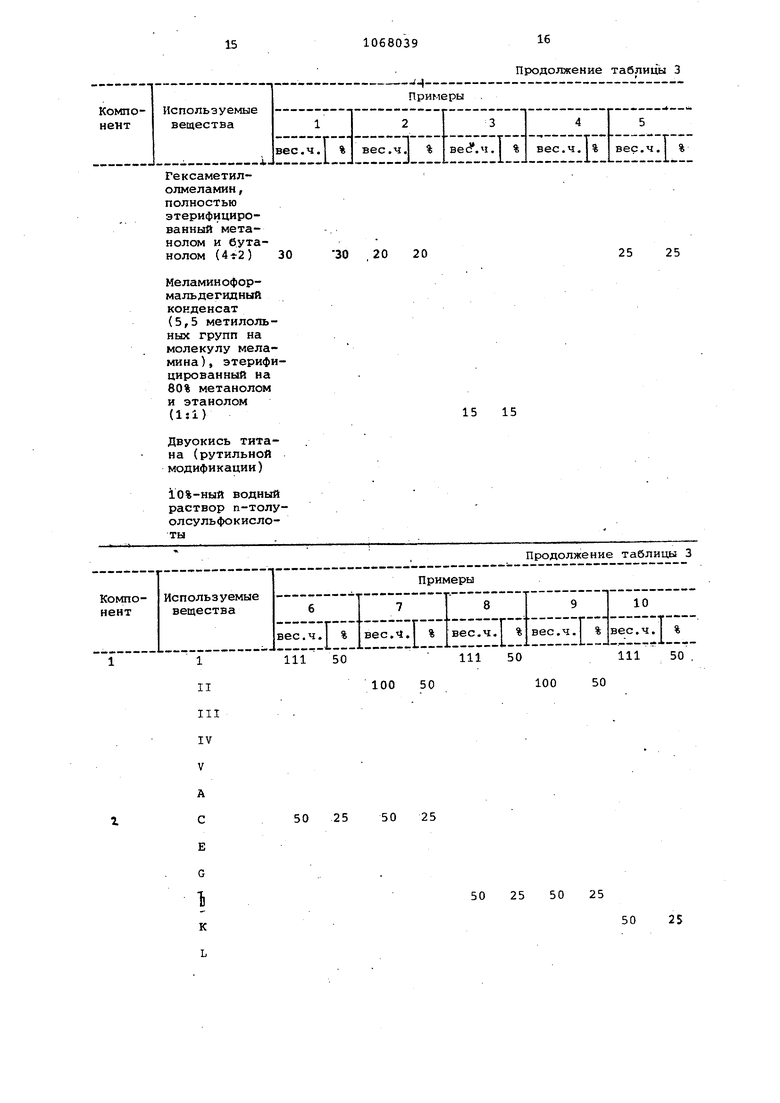

Примеры конкретного выполнения (1-10), иллюстрирующие изобретение, представлены в табл. 3.

Пример 11. 734 части раствора компонента 2 А разбавляют

0 1006 частями деионизированной воды, -доводят с помощью диметилэтаноламина до значения рК ,5, а имеющийся бутанол отгоняют с одной частью воды. Получают 30%-ный раствор смо5 лы, значение рН которого с помощью диметилэтаноламина устанавливают равным 9.

,. 83 части раствора смолы измель чают на трехвальцевом механизме с

0 80 частями TiO (рутила) и 25 частями диэтиленгликольмонобутилового эфира и смешивают с 25 частями значительно метилолированного и этерифицированного метанолом конденсата

г меламина. Смесь медленно и при интенсивном перемешивании вводят в -111 частей водной дисперсии компонента 1, доведенной с помощью диметилэтаноламина до значения рН 7-7,5, причем в случае необходимости повременно добавляют деионизйрованную воду. После тщательного перемешивания добавл5тют 3 части 10%-ного водного раствора п-толуолсульфокислоты, нейтрализованного диме5 тилэтаноламином, и 0,3 части ингибитора коррозии. Соотношение компонентов 1-3 связующей системы 50:25: 25% соответственно.

0 Исходную смесь доводят с помощью деионизированной воды до вязкости распыления 20 Ст (по DTH 53211), наносят с помощью распыления на очищенный стальной лист и30 мин

обжигают при 160 С.

Пример 12. Раствор компонента 2 смешивают с 80 частями гексаметоксиметилмеламина и нагревают 5 ч при перемешивании до , при этом удаляют незначительные количества воды и растворителя. Полученную смолу перемешивают с диметилэтйноламином до тех пор, пока проба, смешанная с дистиллированной водой в соотношении 1:1, будет иметь значение . 50 частей обезвоженного нейтрализованного раствора смолы (56%) перемалывают с 80 частями TiO (рутила) на трехвальцевом механизме и перемешивают с 11,8 гексаметоксиметилмеламина.

Эту смесь медленно и при интенсивном перемешивании вводят в 111 частей водной дисперсии компонента 1, доведенной диметилэтаноламином

до значения рН 7-7,5, причем в случае необходимости одновременно разбавляют деионизированной водой. Соотношение компонентов 1-3 связующей системы 56:22:22% соответственно,

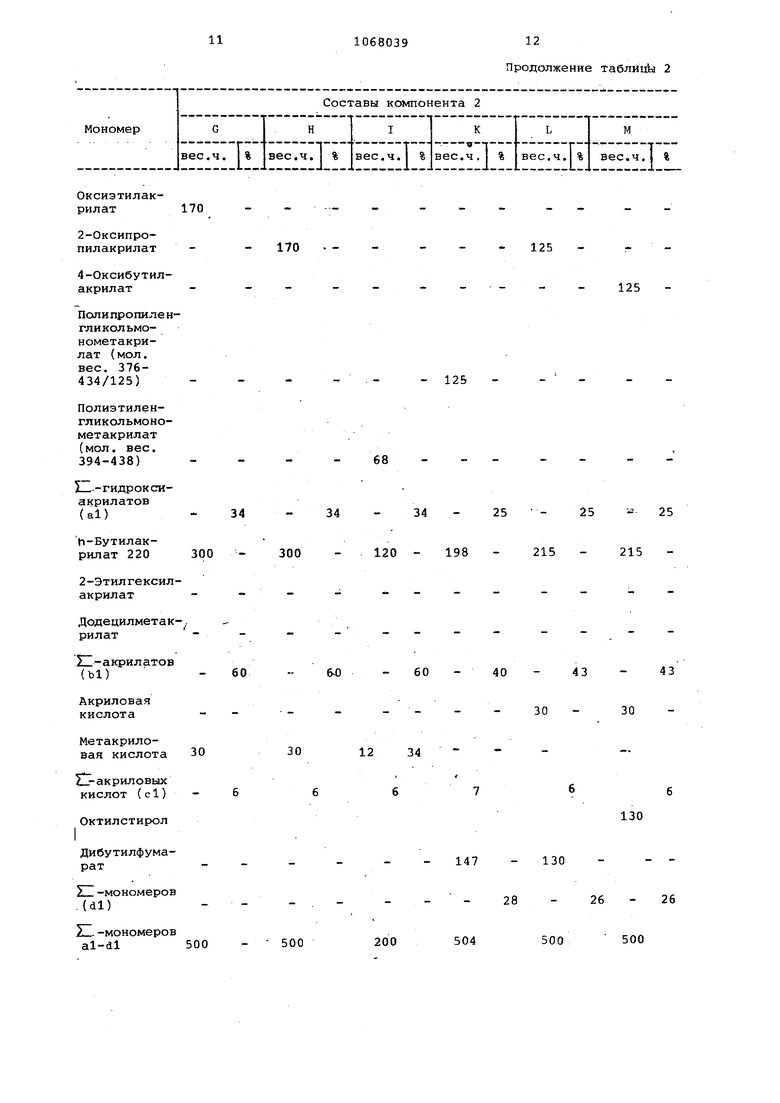

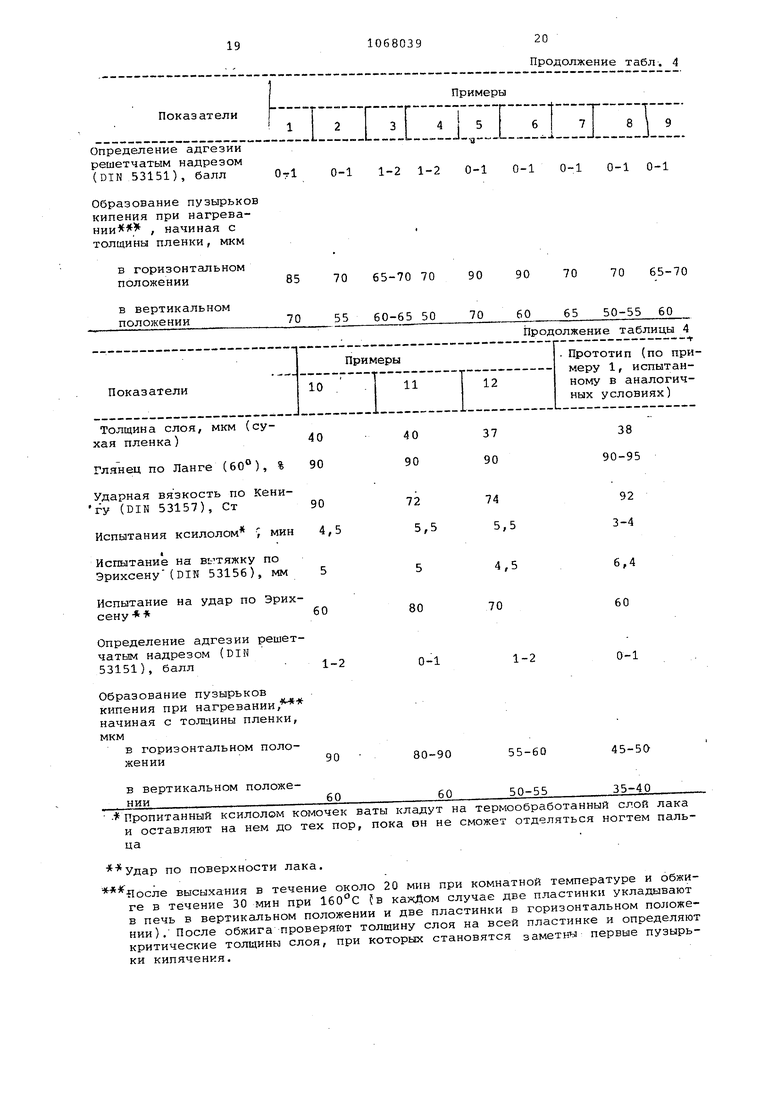

Данные по свойствам получаемых покрытий представлены в табл. 4,

Предложенный состав для покрытия образует однородную прозрачную блестящую пленку с хорошими физикомеханическими и защитными свойствами . При этом состав имеет улучшенную растекаемость и позволяет получать слои большой толщины, в которых не образуются пузырьки и игольчатые образования при обычном времени , что особенно важно для равномерной окраски автомобилей, имеющих большие горизонтальные и вертикальные поверхности.

Таблица 1

ВОДОРАЗБАВЛЯЕМЫЙ ТЕРМООТВЕРЙЩАЕМЫЙ СОСТАВ ДЛЯ ПОКРЫТИЙ, включакндий акриловый сополимер и водорастворимую или вододиспергируемую аминоформальдегидную смолу, частично или полностью этерифицированную С -С ф-одноатомными спиртами, отличаю тем, что, с целью улучшения растекаемости состава и обеспечения возможности увеличения толщины покрытия при сохранении его однородности, он содержит в качестве акрилового сополимера 45-50%-ную водную дисперсию сополимера, содержащего 3586,5 мас.% сложного эфира акриловой и/или метакриловой кислоты с ,-одноатомными спиртами, 1220 мас.% оксиэтил(мет)акрилата или смеси оксйэтилакрилата с полипропиленгликольмонометакрилатом, 1,53 мас.% метакриловой кислоты и 0-43 мас.% стирола, и 47,5-49,5%-ный paCTBQp в органическом растворителе, выбранном из группы, включающей диэтиленгликольмонобутиловый эфир, ацетат этиленгликольмоноэтилового эфира, бутанол, водорастворимого после нейтрализации основаниями сополимера, содержащего 24-55 мас.% оксиалкилакрилата или полипропилеигликольмонометакрилата с температурой стеклования их гомополимеров 25-64°С, 39-70 мас.% алкил(мет)акрилата с температурой .стеклования гомополимера -56 - -70°С и 6-8 мас.% (мет)акриловой кислоты, или водорастворимого после нейтрализации основаниями сополимера, содержащего 25 мае .% оксиалкилакрилатд или полипропиленгликольмонометакрилата с теьтературой стеклования их гомополимера -25 -64 С, 40-43 мас.% алкил (мет )акрилата с температурой стеклования гомополимера -56 - -70с, 6-7 мас.% (мет)акриловойкислоты и 26-28 мас.% октилстирола или дибутилфумарата при следующем соотношении компонентов , мае.ч.: 45-50%-ная водная О Ot) .дисперсия акрилового сополимера 89-120 47,5-49, 5%-ный растЮо вор акрилового сополимера в органичессо ком растворителе 30-60 Водорастворимая или вододиспергируемая аминоформальдегидная смола, частично или полностью этерифицированная С -Сф-одноатомными спиртами 15-30

Метилметакрилат 148 19 200п-Бутилакрилат п-Бутилметакри12,5лат992-Этил-гексилак34,5рилат272С -А-крилэфир (а) 66,0 Оксиэтилакрилат 141 1840 О1 сиэтилметакрилатП олипроп иле н гликольмонометакрилат {мол. вес. 376-434) 50 Ш-оксиакрилаты (ъ) 18 Метакриловая кислота (с)21 3 13 Стирол М) 105 13 200 Сумма786 100 503 Вспомогательные вещества третДодепилмеркаптан3,7 51 32 - - 151 30 55 19,5 12525 176 35 75 35 -86,555 94 12 7615 12 15 1,5 10 2 10 141 28 217 100 503 100 503 786 3,7 2,3

Додецилбензолсульфонат .

Полиэтоксилиро- ванный октифенол (16 моль этилёноксида)

1Винилсульфоновокислый .натрий

Аммонийпероксидисульфат

Этоксилированный сульфиров ан ный октилфенол (12 моль этилен48

Полиэтиленгликольмонометакрилат(мол.вес. 394-438)

Продсшжение табЛ, 1

1,5

7,8

3,9

3,9

1,5

2,5

1,5

1,5

Таблица 2

Составы компонента 2

170

170

275

125 EZ-гидрокси-акрилатоз(al)34 Г -Бутилакрилат 220 . 2-Этилгексилакрилат - 140 Додецилметакрилат . . -, Ш-акрилатов (Ы).60 Акриловая кислотаМетакриловая кислота 22 12 ГГ-акриловых кислот (с1)б Октилстирол Дибутилфумарат-EI-мономеров (dl)- - I -мономеровal-dl . 367 J 20 Растворитель ацетатэтиленгликольмоноэтиловогозфйра - - Йиэтиленглирольмонобути-лбйый эфир220

Бутанол 367

Содержание сухого веиества, % 50 47,5

Продолжение таблицы 2

49,5

49,5

49,5

49,5 53434 ----290- - 29040 40 6 8 8 511 511 Оксиэтилакрилат 170 - - -.2-Оксипропилакрилат - - 170 4-Оксибутилакрилат - « Полипропиленгликольмонометакрилат (мол, вес. 376434/125) Полиэтиленгликольмонометакрилат (мал. вес. 394-438) - - X- гидрок сиакрилатов (al) - 34 34 h-Бутилак300 рилат 220 300 2 - Эт ил ге ксилакрилат - Додецилметак-, рилат IZi-акрилатов(Ъ1)- 60 &0 Акриловая кислота Метакрило30вая кислота 30 IZr акриловых 6 кислот (с 1) - 6 Октилстирол Дибутилфумарат- ZZ -мономеров .(dl)- ZI. -мономеров al-dl 500 - 500

Продолжение таблй1Йл 2 Растворитель ацетатэтилен гликольмоноэтиловогоэфира Диэтилен- гликольмонобутиловыйэфир Бутанол Содержание сухого вещества, %

89 40

60 30

Гексаметоксиметилмеламин

Продолжение табл, 2

Таблица 3

120 60

90 45

110 55

120 60

50 25

50 25

50 25

30 15

25 25 11 9,5 0

30 20 111 50 111 50 50 25 50 25

Продолжение таблицы 3

20

25

25

15 15

Продолжение таблицы 3 100 50100 50 50 25 50 25 111 50 50 25

17 ГексаметоксиметилмеламинГексаметилолн меламин, полностью этерифицированныйметанолом и бутанолом (4:2) Меламиноформальдегидныйконденсат (5,5 метилольных групп на молекулу меламина), этерифицированный на 80% мета нолом и этанолом (1:1) Двуокись титана (рутильной модификации) 10%-ный водный раствор п-толуолсульфокислотыИнгибитор коррозииТолщина слоя, т/гкм (сухая пленка) 38 , 40 40 Глянец по Ланге (60), 90-95 80-8590 % Ударная ваэкость по Кенигу (DI.N 53157) , 105 9095 Ст Исгшатания ксилолом 53,54 мин Испытание на вытяжку по Эрихсену (DIM 53156},. мм 7,3 6,36,5 Испытание а удар по Эрихсену 80 4060

18

1068039

Продолжение табл. 3 35 40 40 40 35 35-40 ВО90-9590-989585-9090 10 10580758570 4 54,5453 ,0 7,0 56,556,5 0 80508040 „ВО Показатели | Т . L Ч Определение адгезии решетчатым надрезом (DIN 53151), балл Ог1 0-1 1Образование пузьфьков кипения при нагревании , начиная с толщины пленки, мкм в горизонтальном положении85 70 65в вертикальном 70 55 60-65 50 положении

Продолжение табл. 4 Примеры р---- .- ,L Ч И Им м 9 2 1-2 0-1 0-1 0-1 0-1 0-1 70 70 90 90 70 70 65-70 70 60 65 50-55 60

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Краска | 1977 |

|

SU730770A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 2-АЛКИЛОКСИМЕТИЛ-3-ХЛОР-1,2,4-ТИАИМИДАЗОЛ-5-ОНА | 0 |

|

SU325741A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1984-01-15—Публикация

1979-06-19—Подача