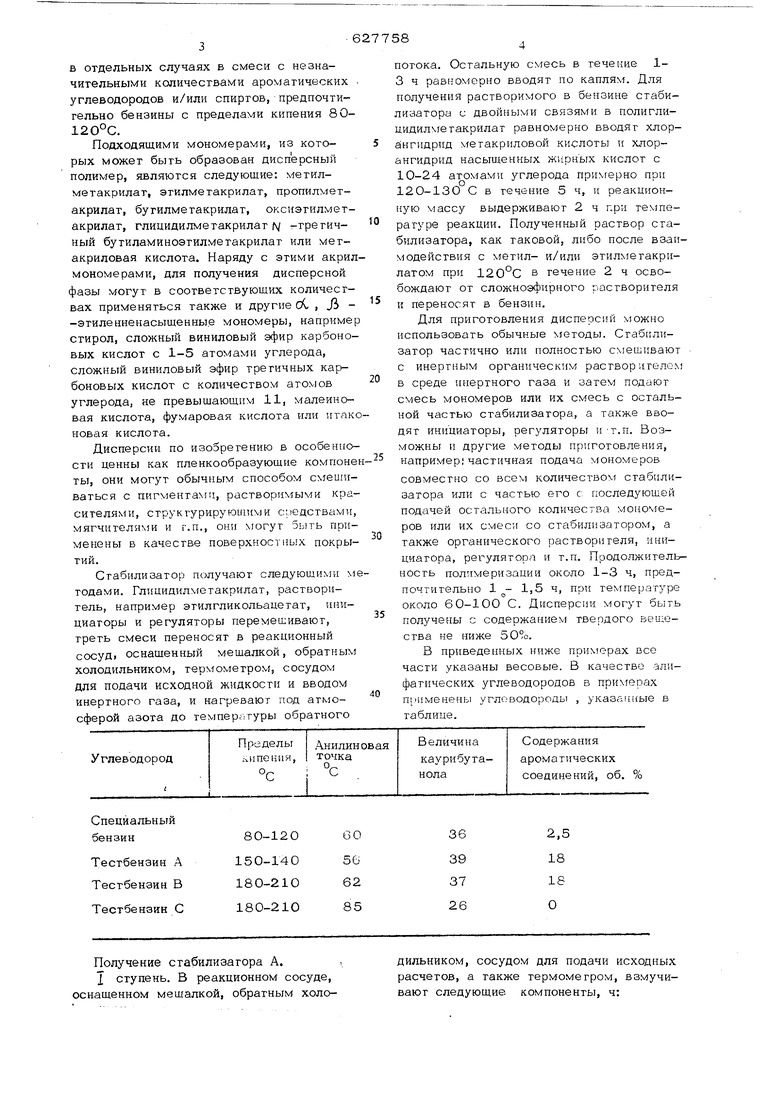

Изобретение относится к синтезу неводных полимерных дисперсий. Известен способ получения неводных полимерных дисперсий путем полимеризации акриловых мономеров или их смеси с этиленненасыщенными мономерами в среде органических растворителей при на гревании в присутствии инициатора полимеризации, регулятора и стабилизатора дисперсии, который вводят при получении основной цепи ij. Недостаток способа заключается в то что полученные по известному способу дисперсии недостаточно стабильны к содержат сгустки коагулята. Цель изобретения - получение стабильных дисперсий. Эта цель достигается тем, что в качестве стабилизатора ис пользуют продукт взаимодействия гомополимера глицидилметакрилата с молекулярным весом 1ОООО-500ОО, хлорангидрида метакриловой кислоты и хлорангидрида насыщенной жирной кислоты, с держащей 10-24 атома углерода, при мол ном соотношении хлорангидрида метакриловой кислоты и хлорангидрида насыщенной жирной кислоты 0,5-6:94,0-99,5 в количестве 7-15% от веса мономеров. В отдельных случаях в качестве стабилизатора можно использовать продукт взаимодействия четырех компонентов:гомополимеров глицидилметакрилата с молекулярным весом от 10000 до 50000 с хлорангидридом метакриловой кислоты и хлорангидридом насыщенных жирных кислот с 1О-24 атомами углерода и метили/или этилметакрилатом. Соединения полимеризуются в инертных органических жидкостях , предпочтительно алифатических углеводородах, в присутствии инициаторов полимеризации и, в отдельных случаях, регуляторов, при повышенных температурах предпочтительно при нагревании с обратным холодильником. В качестве инертных органических жидкостей применяют алифатические углеводороды с пределом кипения 6О-210 С, в отдельных случаях в смеси с незначительными количествами ароматических углеводородов и/или спиртов, предпочтительно бензины с пределами кипения 80120°С. Подходящими мономерами, из которых может быть образован дисперсный полимер, являются следующие: метилметакрилат, этилметакрилат, пропилметакрилат, бутилметакрилат, оксиэтилметакрилат, глицидилметакрилат fv -третичный бутиламиноэтилметакрилат или метакриловая кислота. Наряду с этими акрил мономерами, для получения дисперсной фазы могут в соответствующих количествах применяться также и другие сС , Ji -этиленненасыщенные мономеры, наприме стирол, сложный виниловый эфир карбоновых кислот с 1-5 атомами углерода, сложный виниловый эфир третичных карбоновых кислот с количеством атомов углерода, не превыщающим 11, малеиновая кислота, фумаровая кислота или итак новая кислота. Дисперсии по изобретению в особенности ценны как пленкообразующие компоне ты, они могут обычным способом смешиваться с пигментами, растворимыми красителями, структурирующими с;.)едствами, мягчителями и г.п., они могут быть применены в качестве поверхностных покрытий. Стабилизатор получают следующими м тодами. Глицидилметакрилат, растворитель, например этилгликольацетат, инициаторы и регуляторы перемешивают, треть смеси переносят в реакционный сосуд оснащенный мещалкой, обратным холодильником, термометром, сосудом для подачи исходной жидкости и вводом инертного газа, и нагревают под атмосферой азота до темпер,;:гуры обратного потока. Остальную смесь в течение 13 ч равномерно вводят по каплям. Для получения растворимого в бензине стабилизатора с двойными связями в полиглицидилметакрилат paBHOViepHo вводят хлорангидрпд метакриловой кислоты н хлорангидрид насыщенных жирных кислот с 10-24 атомами углерода прихгерно при 120-13О С в течение 5 ч, и реакционную массу выдерживают 2 ч при температуре реакции. Полученный раствор стабилизатора, как таковой, либо после взаимодействия с метил- и/или этилметакрилатом при 120°С в течение 2 ч освобождают от сложноэфирного растворителя и переносят в бензин. Для приготовления дисперсий можно использовать обычные методы. Стабилизатор частично или полностью смешивают с инертным органическим растворителем в среде инертного газа и затем подают смесь мономеров или их смесь с остальной частью стабилизатора, а также вводят инициаторы, регуляторы и-т.п. Возможны и другие методы приготовления, например;частичная подача мономеров совместно со всем количеством стабилизатора или с частью его с последующей подачей остального количества монохшров или их смеси со стабилизатором, а также органического растворителя, инициатора, регулятора и т.п. Продолжител ность полимеризации около 1-3 ч, предпочтительно 1 - 1,5 ч, при температуре около 60-100 С. Дисперсии могут быть получены с содержанием твердого в шества не ниже 50%. В приведенных ниже примерах все части указаны весовые. В качестве алифатических углеводородов в примерах П именены угловодороды , указанные в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения неводных полимерныхдиСпЕРСий | 1977 |

|

SU816404A3 |

| Способ получения дисперсии гидроксилсодержащих полимеров | 1974 |

|

SU629885A3 |

| Способ получения органических дисперсий виниловых полимеров | 1963 |

|

SU465011A3 |

| Способ получения дисперсий гидроксилсодержащих сополимеров | 1975 |

|

SU659096A3 |

| Фотографический материал | 1971 |

|

SU505384A3 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ ЗЕРЕН ПИГМЕНТОВ ИЗ ЧАСТИЦ ПОЛИМЕРОВ | 1972 |

|

SU333767A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕТО-ФУНКЦИОНАЛИЗИРОВАННЫХ АРОМАТИЧЕСКИХ (МЕТ)АКРИЛАТОВ | 2019 |

|

RU2777539C2 |

| Способ получения микрокапсул | 1972 |

|

SU479275A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСИОННЫХ ПОЛИМЕРОВ | 2014 |

|

RU2690457C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАКРИЛИРОВАННЫХ БЕНЗОФЕНОНОВ | 2009 |

|

RU2536471C2 |

Получение стабилизатора А. I ступень. В реакционном сосуде, оснащенном мещалкой, обратным холодильником, сосудом для подачи исходных расчетов, а также термометром, взмучивают следующие компоненты, ч: Глицядил етакр кг.,а г ,50 Азобиспзобутнроиитрил1 трет-Додсцнлмеркаптан1 Эгнлгликольацетаг (моноэтиле пгликольмоноэтиловый эфир-ацетат)97 Реакционную смесь в атмосфере азота нагревают до температуры флегмы (около 120 С), затем в течение 3 ч вводят в нее смесь из 100 ч. глицид лметакрилата, 2 ч. азобисизобутиронитрила, 2 ч. трет-додецилмеркаптана и 200 ч этилгликольацетата. Смесь в течение последующих 2 ч выдерживают в тех же усло виях. /( ступень. 200 ч. полученного на I ступени полимера, нагревают приблизительно до 120°С и в течение 5 ч вводят смесь из 1,21 ч, хлорангидрида метакриловой кислоты, 137,2 ч. хлорангидр да стеарин-вой кислоты, 1,38 ч, триэтиламина и 138 ч. этилгликольацетата, а затем реакционную массу выдерживают 2 ч примерно при 130 С. Получают раствор стабилизатора. ill ступень. Полученный таким образом раствор стабилизатора после упаривания растворителя в вакууме разводят с пох-ющью специального бензина до содержания 30% твердого вещества. Получение стабилизатора В. К 110 ч. полученного на // ступени раствора стабилизатора перед отгонкой растворителя в течение 5 ч добавляют 2О,8 ч. метилметакрилата, 20,8 ч. этил гликольацетата и 0,2 ч. азобисизобутир нитрила при 12О С. Реакционную смесь выдерживают еще 2 ч с обратным холо- дельником. Растворитель отгоняют под уменьшенным давлением и заменяют спе циальным бензином (РК 33,4%). Получение стабилизатора С. I ступень. 200 ч. полиглицидилмет акрилатного раствора стабилизатора А ( Г ступень) вносят в сосуд, оснащенны мещалкой, обратным холодильником и ка пельной воронкой, и нагревают примерно до 120 С, В течение 5 ч добавляют см из 98,9 ч, этилгликольацетата, 6,5 ч. хлорангидрида лауриловой кислоты, 2,42 хлорангидрида метакриловой кислоты и 0,98 ч. триэтиламина. Затем повыщают температуру до 130°С и поддерживают ее в течение 2 ч. Л ступень. К 95 ч. продукта, полу ченного на Т ступени, в течение 5 ч до бавляют 42 ч. метилметакрилата, 42 ч этилгликольацетата и 42 ч. азобисизобисизобутиронитрила при 120°С. Реакционную смесь еще 2 ч выдерживают с обратны -1 холодильником. Растворитель отгоняют при пониженном давлении, и полимерный остаток специальным бензином разводят до содержания сухого вещества 13,8%. Получение стабилизатора Д. J ступень. 200 ч. полиглишщилхтетакрилатного раствора стабилизатора А (I ступень) по 1ещают в реактор, снабженный мешалкой, обратным холодильником и капельной воронкой, и нагревают до температуры около 120 С. В течение 5 ч добавляют смесь из 98,9 ч. этилгликольацетата, 99,4 ч. (98 мол.%) хлорангидрида луариновой кислоты, 1,О1 ч. (2 мол.%) хлорметакриловой кислоты и 0,1 ч. триэтиламина, после чего температуру повыщают до 130 С и поддерживают ее в течение последующих 2 ч. // ступень. К 95 ч. полученного на / ступени продукта в течение 5 ч добавляют 17,5 ч. мети.чметакрилата, 17,5 ч. этилгликольацетата и 0,18 ч. азобисизобутиронитрила при температуре 120°С , и реакционную смесь выдерживают еще 2 ч с применением обратного холодильника. Растворитель отгоняют при пониженном давлении, а полимерный остаток с помощью бензина ограниченного состава доводят до содержаь и,ч твердого вещества 14%. Получение стабилизатора Е, Г ступень. 2ОО ч. полнглицидилметакрилатого раствора стабилизатора А ( ступень) помещают в реактор, снабжэлный мещалкой, обратным холодильникох) и капельной воронкой, и нагревают до температуры примерно 12О°С В течение 5 ч добавляют смесь из 98,9 ч. этилгликольацетата, 101 ч. (99,5 мол %) хлорангидрида лауриновой кислоты 0,25 ч. (0,5 мол.%) хлорангидрида метакриловой кислоты и 0,1 ч. триэтиламина, после чего температуру повыщают до 130 С и поддерживают в течение последующих 2 ч. II ступень, К 95 ч. полученного на X ступени продукта в течение 5 ч добавляют 4,3 ч. метилметакрилата, 4,3 ч. этилгликольацетата и 0,04 ч. азобисиаобутиронитрила при температуре . Реакционную смесь выдерживают еше 2 ч с применением обратного холодильника. Растворитель отгоняют при пониженном давлении, а полимерный остагок с помощью берзина ограниченного состава доводят до содержания твердого вещества 14 %. Пример. Получение 50%-ной (по весу) дисперсии полимегилметакрилата в инертном органическом растворителе. Смесь из 29,9 ч.стабилизатора В и 91,1 ч. специального бензина нагревают в реакционном сосуде, снабженном обратным холодильником и мешалкой, до гемперагуры флегмы (около 87 С), после чего в течение 1 ч добавляют смесь из 100 ч. метилметакрилата и 1 ч. азобисизобутиронитрила в атмосфере азота. Тем пературу 87 С поддерживают еще в течение 1 ч. Получают стабильную дисперсию, отличающуюся хорошими свойствами как лаковый материал. Для получения порошка полимера, способного повторно диспергироваться, раствопитель выпаривают в вакууме при 30-40 С, а сухой остаток растирают до получения порошка. С помощью высокоскоростной мещалк порошок диспергируют в тестбензине А, получают 50%-ную полимерную дисперсию Дисперсия стабильна и обладает хорошим свойствами как лаковый материал. П р и м е р 2. Получение дисперсии 5О%-ной (по весу) смеси полимеров метилметакрилата, этилакрилата и акриловой кислоты в инертном органическом растворителе. Смесь 29,9 ч. стабилизатора В и 91,1 ч. специального бензина в снабжен ном обратным холодильником и мешалкой реакционном сосуде доводят до температуры флегмы (около 87 С). Затем в течение 1 ч к содержимому реактора добав ляют смесь, состоящую из 73 ч. метилметакрилата, 25 ч. этилакрилата, 2 ч. акриловой кислоты и 1 ч. азобисизобутир нитрила в атмосфере азота. Температуру 87 с поддерживают еще 1 ч. Получают стабильную дисперсию. Полученную полимерную дисперсию отгонкой органического растворителя переводят в сухое состояние. Остаток растирают в тонкий порошок и после добавле ния к нему смеси тестбензина С (специального бензина) и бутанола в соотношении 7:2 с помощью высокоскоростной мешалки получают стабильную дисперсию, содержащую 5О% твердого остатка. П р и м е р 3. Получение способной к сшивке дисперсии из смеси полимеров метилметакрилата, оксиэтилметакрилата и акриловой кислоты. Смесь из 2 ч. стабилизатора А, 4 ч. метилметакрилата, 0,1 ч. азобисизобутир нитрила, 87,6 ч. специального бензина в снабженном обратным холодильником и мешалкой реакционном сосуде доводят до температуры флегмы (около 87°С) и оставляют на 15 мин. Затем в течение 1 ч вводят смесь 31,4 ч. стабилизатора А, 84 ч. метилметакрилата, Ю ч. оксиэтилметакрилата, 2 ч. акриловой кислоты и 0,9 ч. азобисизобутиронитрила, после чего реакционную смесь выдерживают еще 1 ч при 87° С. Получают стабильную дибперсию. Полученную полимерную дисперсию отгонкой органического растворителя переводят в сухое состояние, остаток растирают в тонкий порошок и после добавления тестбензина В с помощью высокоскоростной мешалки получают стабильную дисперсию, содержащую 50% твердого вещества. Как первоначально полученные дисперсии, так и дисперсии, подвергшиеся повторному диспергированию, сохраняют стабильность при хранение. Дисперсии, полученные в примере 3, при добавлении к ним сшивающих агентов, например меламинсформальдегидных смол, могут быть подвергнуты сщивке при повышенных температурах. П р и м е р 4. Получение дисперсии из 50%-ной (по весу) смеси полимеров метилметакрилата, этилакрилата и акриловой кислоты в тяжелом органическом растворителе. Смесь из 72,5 ч. стабилизатора С и 91,1 ч. специального бензина в снабженном обратным холодильником и мещалкой реакционном сосуде доводят до температуры флегмы (около 87 С) и в течение 1 ч равномерно добавляют смесь, состоящую из 73 ч. метилметакрилата, 25 ч. этилакрилата, 2 ч. акриловой кислоты и 1 ч. азобисизобутиронитрила, в атмосфере азота. Эту температуру поддерживают еще 1 ч. Получают стабильную дисперсию. П р и м е р 5. Получение способной к сшивке дисперсии из смеси полимеров метилметакрилата, этилакрилата, оксиэтилметакрилата, стирола и акриловой кислоты в инертном органическом растворителе. В снабженный мешалкой и обратным холодильником реакционный сосуд подают смесь, содержащую следующие компоненты, ч.: Стабилизатор А16 Метилметакрилат 40 Стирол10 Эгилакрилат6 Акриловая кислота 1,4 Оксиэтилметакрилат 10 Азобисизобутиронитрил0,6 Тестбензин А381

Авторы

Даты

1978-10-05—Публикация

1973-07-26—Подача