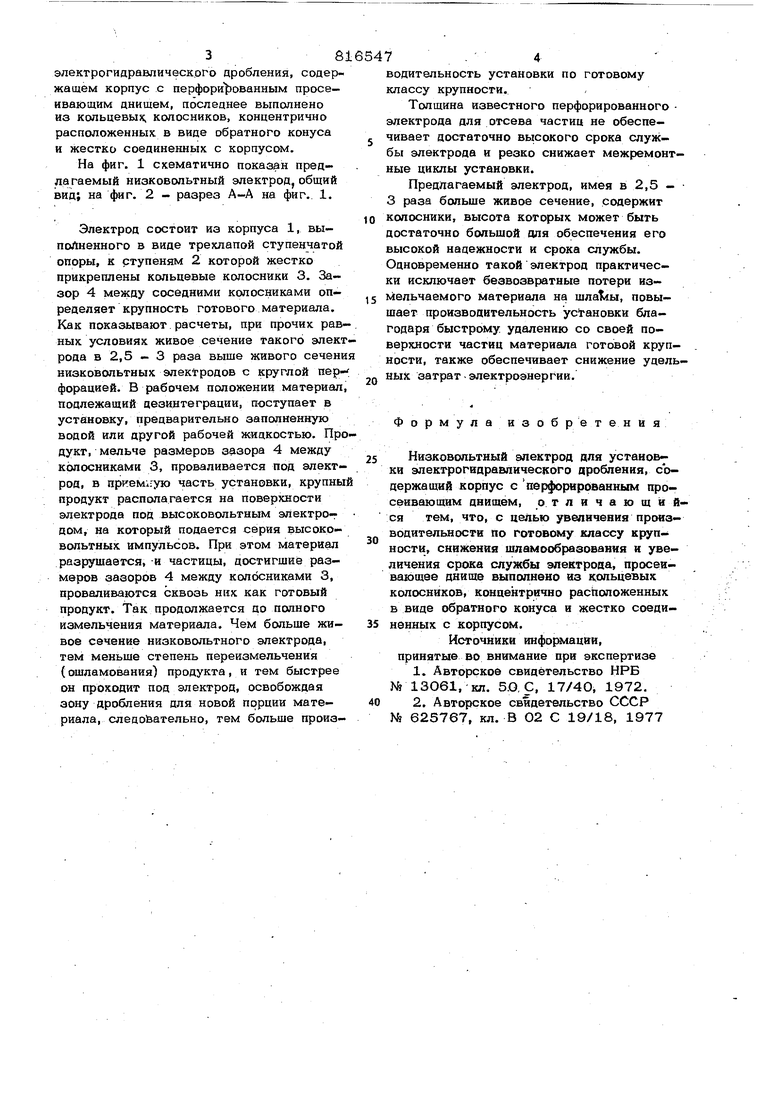

электрогндравлическ.ого дробления, содержащем корпус с перфори| зованным просеивающим днищем, последнее выполнено из кольцевь ; колосников, концентрично расположенных в виде обратного конуса и жестко соединенных с корпусом.

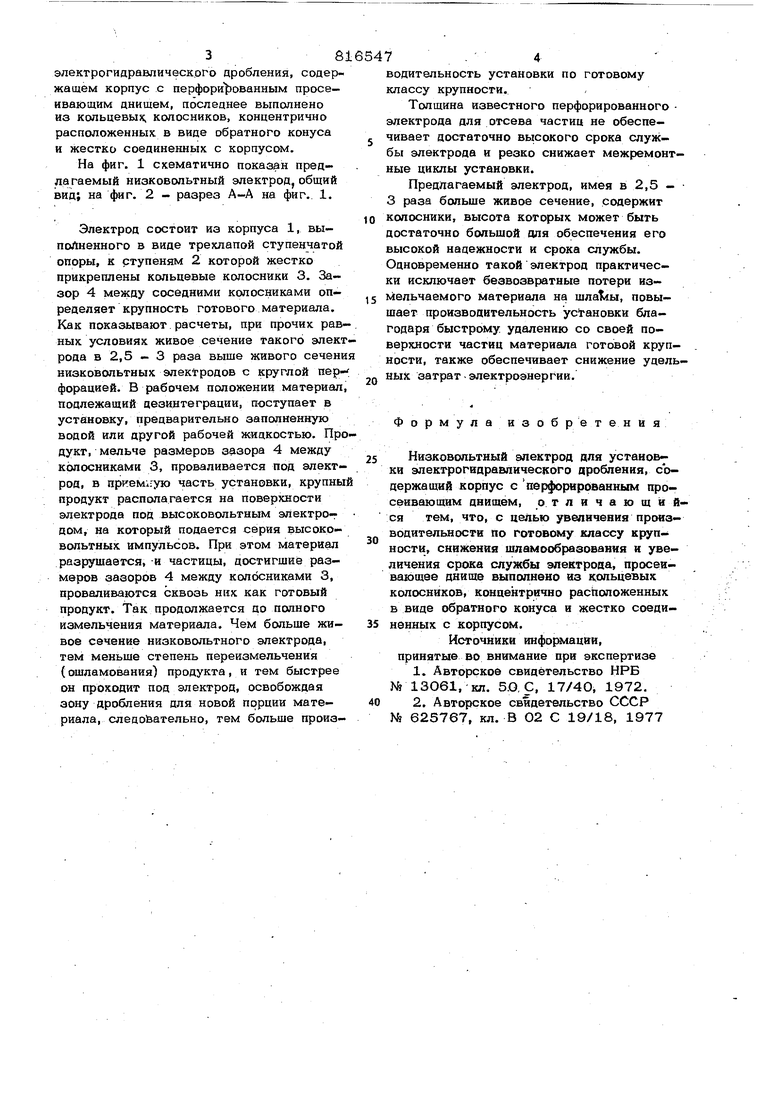

На фиг. 1 схематично показан предлагаемый низковольтный электрод, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Электрод состоит из корпуса 1, выполненного Б виде трехлапой ступенчатой опоры, к ступеням 2 которой жестко прикреплены кольцевые колосники 3. Зазор 4 между соседними колосниками определяет крупность готового материала. Как показывают расчеты, при прочих равных условиях живое сечение такого электрода в 2,5 - 3 раза выше живого сечени низковольтных электродов с круглой перфорацией. В рабочем положении материал подлежащий дезинтеграции, поступает в установку, предварительно заполненную водой или другой рабочей жидкостью. Продукт, мельче размеров зазора 4 между колосниками 3, проваливается под электрод, в прием :ую часть установки, крупны продукт располагается на поверхности электрода под высоковольтным электро- дом, на который подается серия высоковольтных импульсов. При этом материал разрушается,-и частицы, достигшие размеров зазоров 4 между колосниками 3, проваливаются сквозь них как готовый продукт. Так продолжается до полного измельчения материала. Чем больше живое сечение низковольтного электрода, тем меньше степень переизмельчения (ошламования) продукта, и тем быстрее он проходит под электрод, освобождая зону дробления для новой порции материала, следоЬательно, тем больше производительность установки по готовому классу крупности.

Толщина известного перфорированного электрода для отсева частиц не обеспе-

чивает достаточно вьгсокого срока службы электрода и резко снижает межремонтные циклы установки.

Предлагаемый электрод, имея в 2,5 3 раза больше живое сечение, содержит

колосники, высота которых может быть достаточно большой для обеспечения его высокой надежности и срока службы. Одновременно такой электрод практически исключает безвозвратные потери измелЬчаемого материала на , повышает производительность установки благодаря быстрому удалению со своей поверхности частиц материала готовой крупности, также обеспечивает снижение удельных затрат-электроэнергии.

Формула изобретения

Низковольтный электрод для установки электрогндравлического дробления, содержащий корпус с перфорированным просеивающим днищем, отличающийся тем, что, с целью увеличения производительности По готовому классу крупности, снижения шламообразоваиия и увеличения срока службы электрода, просеивающее днише выполнено из кольцевых

колосников, концентрично расположенных в виде обратного конуса и жестко соединенных с корпусом.

Источники инфо(шации, принятые во внимание при экспертизе

1. Авторское свидетельство НРБ № 13061, кл. 5.О, С, 17/40, 1972. 2. Авторское свидетельство СССР NJ 625767, кл. В 02 С 19/18, 1977

| название | год | авторы | номер документа |

|---|---|---|---|

| Низковольтный электрод для электро-гидРАВличЕСКОй дРОбилКи | 1979 |

|

SU850215A1 |

| Измельчительно-классифицирующееуСТРОйСТВО | 1972 |

|

SU845842A1 |

| Центробежная мельница | 1983 |

|

SU1159632A1 |

| ВИБРОГРОХОТ-ДРОБИЛКА | 1994 |

|

RU2077394C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2018494C1 |

| Грохотильно-дробильный пункт | 1987 |

|

SU1424873A1 |

| Грохотильная установка | 1987 |

|

SU1484385A1 |

| ЩЕЛЕВОЕ СИТО | 1997 |

|

RU2118207C1 |

| ГИДРОГРОХОТ для РАЗДЕЛЕНИЯ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1972 |

|

SU352675A1 |

| Грохот | 1980 |

|

SU939129A1 |

Авторы

Даты

1981-03-30—Публикация

1979-06-04—Подача