(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДОЛЬНО-ОРЕБРЕННЫХ СТАНИН

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления прессованных профилей из высокопрочных деформируемых алюминиевых сплавов системы Al-Zn-Mg-Cu с добавками переходных металлов | 2019 |

|

RU2733233C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2218223C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЯ, ПОЛУЧАЕМЫЕ ИЗ НИХ | 2012 |

|

RU2492274C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ Ai-Mg-Si | 2004 |

|

RU2277451C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2003 |

|

RU2239503C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ Al-Zn-Mg-Cu, ЛЕГИРОВАННЫХ СКАНДИЕМ И ЦИРКОНИЕМ | 2012 |

|

RU2491146C1 |

| МАТРИЦА ДЛЯ МНОГОКАНАЛЬНОГО ПРЕССОВАНИЯ ТРУБ И ПОЛЫХ ПРОФИЛЕЙ | 2011 |

|

RU2470730C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ШИРОКИХ ТОНКОСТЕННЫХ ПАНЕЛЕЙ | 2007 |

|

RU2352418C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МЕДНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2024 |

|

RU2830626C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2011 |

|

RU2457914C1 |

1

Изобретение относится к обработке металлов давлением, а именно к изготовлению прессованных изделий.

Известен способ изготовления продольнооребренных станин путем нагрева заготовки, прессования полого оребренного профиля, заключающегося в истечении материала заготовки через кольцевой зазор, образованный иглой в отверстии матрицы, а также последующих термообработки и правки профиля 1.

Известный способ изготовления продольно оребренных станин для электрических машин имеет ряд недостатков, связанных главным образом с высоким сопротивлением деформированного металла в: условиях прессования через язычковую матрицу, что не позволяет использовать высокопрочные трудно деформируемые сплавы типа 1915, 1925, АВ для изготовления станины. Кроме того, прессование через комбинированную матрицу требует значительных отходов металла на пресс-остаток и не позволяет вести процесс с большими скоростями истечения более 4 - 5 м/мин. Отпрессованный таким образом профиль имеет продольные сварные швы, снижающие прочность станины на 10%.

Цель изобретения - повышение качества станин и увеличение произ-водительности изготовления полых оребренных профилей с возможностью использования высокопрочных алюминиевых сплавов.

Указанная цель достигается тем, что в способе изготовления продольно оребренных станин осуществляют нагрев сплошной или полой заготовки до 350.- 520°С, прессование осуществляют со скоростью 2,5 - 15 м/мин с коэффициентом вытяжки в пределах 10 - 50, при этом иглу перемещают в направлении истечения материала заготовки.

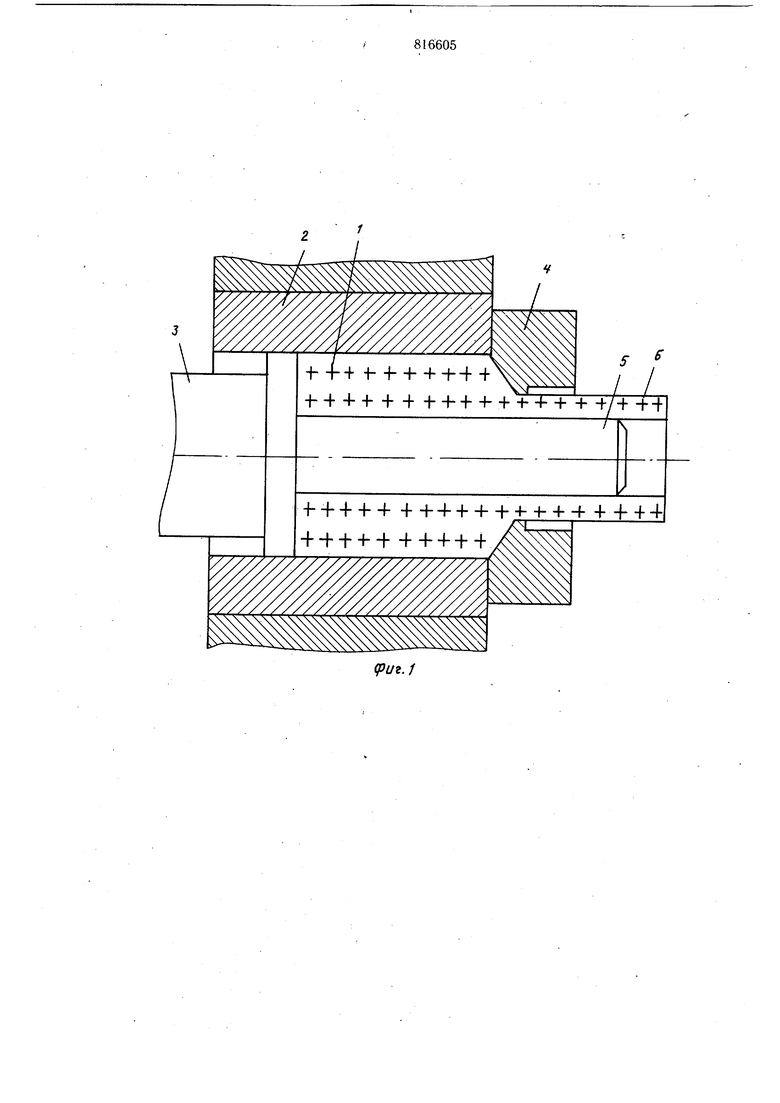

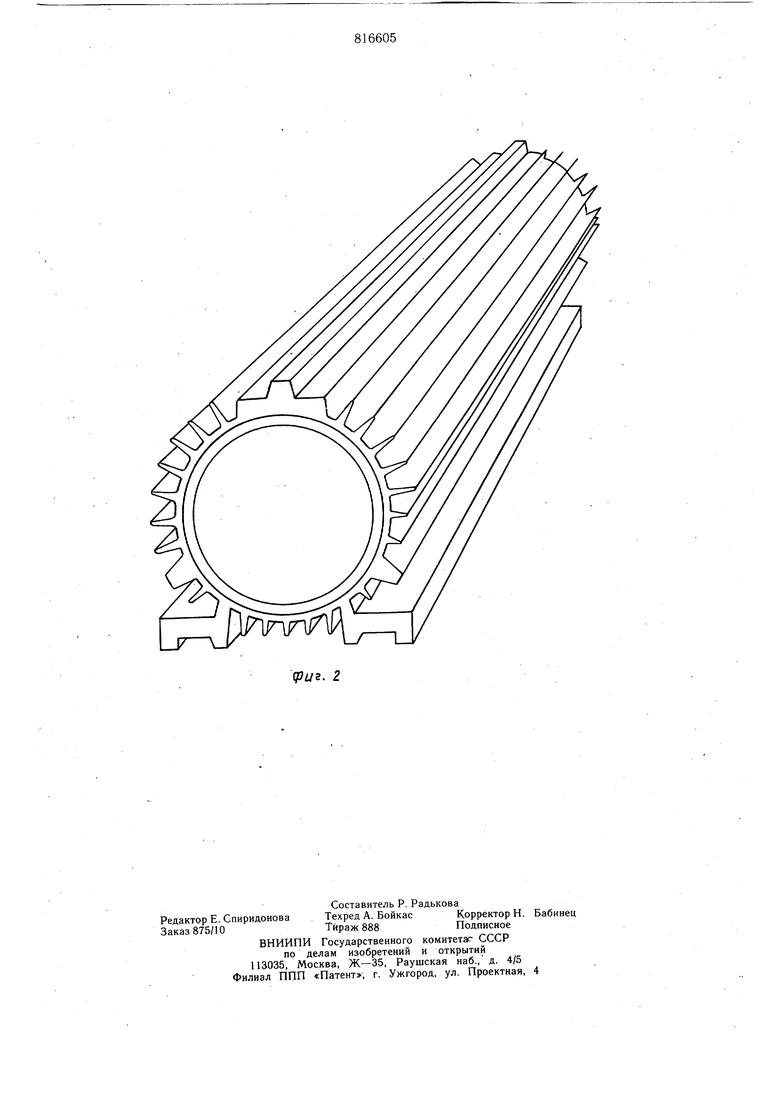

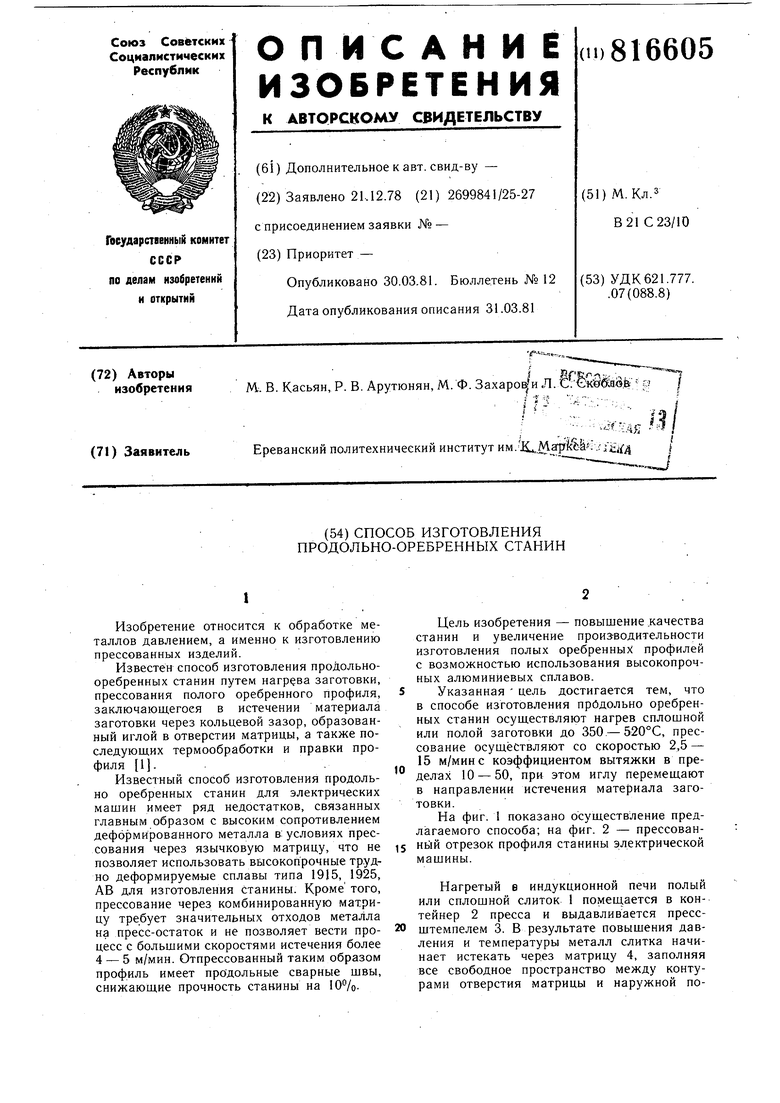

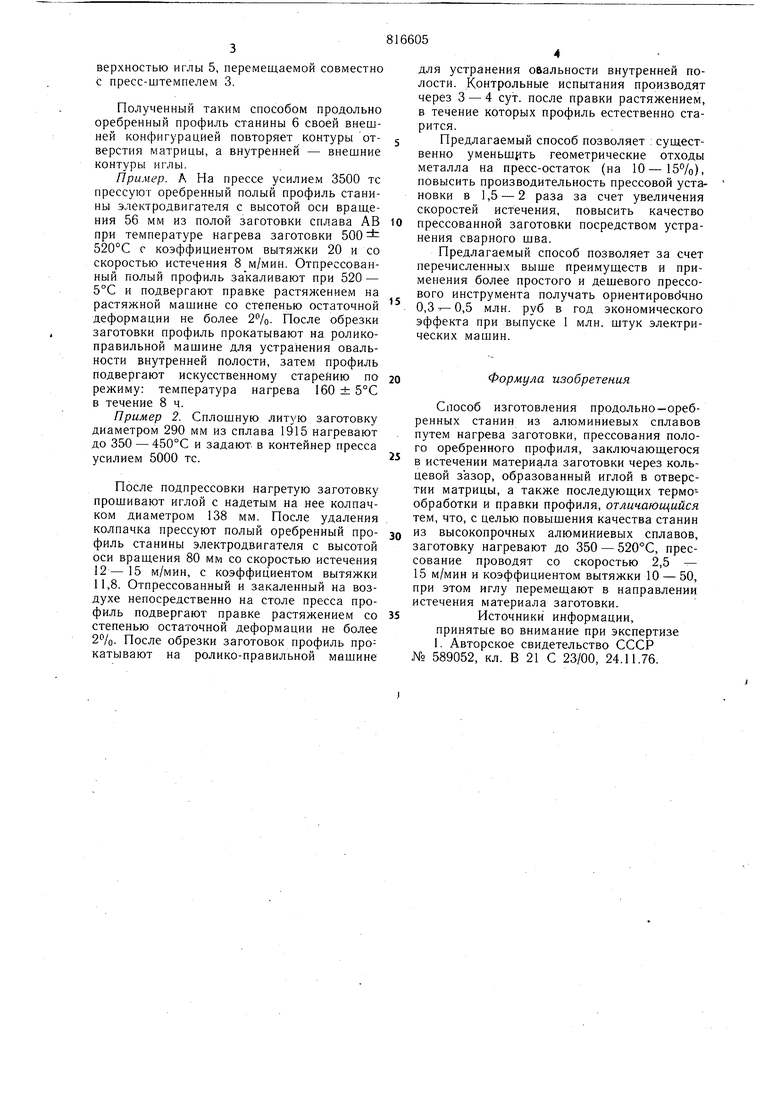

На фиг. 1 показано осуществление предлагаемого способа; на фиг. 2 - прессованнь1й отрезок профиля станины электрической машины.

Нагретый в индукционной печи полый или сплошной слиток 1 помещается в контейнер 2 пресса и выдавливается прессштемпелем 3. В результате повышения давления и температуры металл слитка начинает истекать через матрицу 4, заполняя все свободное пространство между контурами отверстия матрицы и наружной поверхностью иглы 5, перемещаемой совместно с пресс-штемпелем 3.

Полученный таким способом продольно сребренный профиль станины б своей внешней конфигурацией повторяет контуры отверстия матрицы, а внутренней - внешние контуры иглы.

Пример. А На прессе усилием 3500 тс прессуют оребренный полый профиль станины электродвигателя с высотой оси вращения 56 мм из полой заготовки сплава АВ при температуре нагрева заготовки 500± 520°С с коэффициентом вытяжки 20 и со скоростью истечения 8 м/мин. Отпрессованный полый профиль закаливают при 520 - 5°С и подвергают правке растяжением на растяжной машине со степенью остаточной деформации не более 2%. После обрезки заготовки профиль прокатывают на роликоправильной машине для устранения овальности внутренней полости, затем профиль подвергают искусственному старению по режиму: температура нагрева 160 ± 5°С в течение 8 ч.

Пример 2. Сплошную литую заготовку диаметром 290 мм из сплава 1915 нагревают до 350 - 450°С и задают в контейнер пресса усилием 5000 тс.

После подпрессовки нагретую заготовку прошивают иглой с надетым на нее колпачком диаметром 138 мм. После удаления колпачка прессуют полый оребренный профиль станины электродвигателя с высотой оси вращения 80 мм со скоростью истечения 12- 15 м/мин, с коэффициентом вытяжки 11,8. Отпрессованный и закаленный на воздухе непосредственно на столе пресса профиль подвергают правке растяжением со степенью остаточной деформации не более 2%. После обрезки заготовок профиль прокатывают на ролико-правильной машине

для устранения овальности внутренней полости. Контрольные испытания производят через 3 - 4 сут. после правки растяжением, в течение которых профиль естественно старится.

Предлагаемый способ позволяет существенно уменьшать геометрические отходы металла на пресс-остаток (на 10-15%), повысить производительность прессовой установки в 1,5 - 2 раза за счет увеличения скоростей истечения, повысить качество

прессованной заготовки посредством устранения сварного шва.

Предлагаемый способ позволяет за счет перечисленных выше преимуществ и применения более простого и дешевого прессового инструмента получать opиeнтиpoвdчнo 0,,5 млн. руб в год экономического эффекта при выпуске 1 млн. штук электрических машин.

Формула изобретения

Способ изготовления продольно-оребренных станин из алюминиевых сплавов путем нагрева заготовки, прессования полого оребренного профиля, заключающегося в истечении материала заготовки через кольцевой зазор, образованный иглой в отверстии матрицы, а также последующих термообработки и правки профиля, отличающийся тем, что, с целью повышения качества станин

из высокопрочных алюминиевых сплавов, заготовку нагревают до 350 - 520°С, прессование проводят со скоростью 2,5 - 15 м/мин и коэффициентом вытяжки 10 - 50, при этом иглу перемещают в направлении истечения материала заготовки.

Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 589052, кл. В 21 С 23/00, 24.11.76.

-i-44-+-f-h+ + + + + -t- + + + 44

Авторы

Даты

1981-03-30—Публикация

1978-12-21—Подача