. (5) УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПОДАЧЕЙ НОЖЕВОГО СУППОРТА ЛУЩИЛЬНОГО СТАНКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления подачей ножевого суппорта лущильного станка | 1988 |

|

SU1676804A1 |

| СПОСОБ ЛУЩЕНИЯ ЧУРАКА (ВАРИАНТЫ) И ЛУЩИЛЬНЫЙ СТАНОК (ВАРИАНТЫ) | 2010 |

|

RU2463158C2 |

| Устройство для настройки лущильного станка | 1983 |

|

SU1158354A1 |

| Приспособление для долущивания чураков при производстве шпона на лущильных станках | 1987 |

|

SU1440722A1 |

| Суппорт лущильного станка | 1980 |

|

SU939199A1 |

| Система для подачи чураков в лущильный станок | 1988 |

|

SU1703461A1 |

| УСТРОЙСТВО ДЛЯ РУБКИ И СОРТИРОВКИ ЛЕНТЫ ЛУЩЕНОГО ШПОНА | 2020 |

|

RU2751494C1 |

| Устройство для управления лущильным станком | 1977 |

|

SU614947A1 |

| Устройство для контроля диаметра чурака при лущении шпона | 1979 |

|

SU870145A1 |

| Устройство для управления лущильным станком | 1986 |

|

SU1405985A1 |

Изобретение относится к деревообрабатывающей промышленности, а именно,к оборудованию для производства лущевого ишона и предназначено для упрощения кинематики и повышения точности настройки лущильных станков на толщину срезаемого шпона, а также для увеличения выхода качественного шпона при разлущивании чураков путем автоматического изменения подачи ножевого суппорта и толщины шпона в пределах одного чурака.

Известны устройства для управления подачей ножевого суппорта лущильного станка, в которых поперечная подача ножевого суппорта осуществляется двумя ходовыми винтами, кинематически жестко связанными с приводом вращения шпинделей 11. Подача суппорта на один оборот шпинделей определяет толщину срезаемого пшона и устанавливается подбором сменных шестерен или переключением коробки подач.

Недостатками указанных устройств являются сложность перенакладки Ътанка с одной толщины шпона на другую, необходимость хранения большого комплекта сменных шестерен, невозможность получения шпона различной толщины в пределах одного чурака, сложность кинематической схемы в целом (большое число кинематичесних элементов) и необходимость специального привода для ускоренного отвода ножевого суппорта в исходное положение. Креме того, быстрый износ ходовых винтов приводит к возникновению разиотолщинности шпона.

Наиболее близким к предлагаемому по технической сущности является устройство для управления подачей ножевого суппорта лущильного станка, включающее исполнительные гидроцилиндры, шестеренно-реечный механизм их синхронизации, телеско- пические шпиндели, связанные с электродвигателем через клиноременную передачу, вал механизма синхронизации шпинделей, косозубые шестерни, шаговый серводвигатель, систему управления, содержащую блок управления шаговым серводвигатвлем, датчики положения исходного, конечного к промежуточного положений ножевого суппорта 2.

Однако система управления устройства является сложной, дорогой

и не обеспечивает необходимой точ

ности настройки станка на заданную толщину шпона. Она требует применения дорогостоящей аппаратуры в прецизионном исполнении.

Цель изобретения - повышение точности настройки станка на заданную толщину шпона и увеличение выхода качественного шпона.

Поставленная цель достига ется тем, что устройство снабжено шариковинтовнм механизмом, выполненным в виде смонтированного в двух . радиально-упорных шарикоподшипниках винта и закрепленной на суппорте гайки, при этом винт шариковинтового механизма соединен посредством дросселирующего гидрораспределителя винтового преобразователя и шестерен с I шаговым серводвигателем, на валу механизма синхронизации шпинделей установлены электрические датчики импульсов, выходы которых посредством делителя частоты импульсо и схемы запрета подключены ко входу блока управления шаговым серводвигателем, а система управления снабжена последовательно соединенным блоком управления датчиками импульсов и делителем частоты импульсов и устройством задания толщины шпона, фотоэлектрическим датчиком и соединенными последовательно генератором холостого, хода с блоком его управления, причем один из выходов блока управления датчиками импульсов и делителем частоты импульсов подключен к делителю частоты импульсов а один из входов соединен со входом датчика положения промежуточного положения ножевого суппорта, при этом второй вход подключен ко входу схемы запрета и посредством управляющего триггера ко входам датчиков положения исходного и конечного положений ножевого суппорта и входу фотоэлектрического датчика.

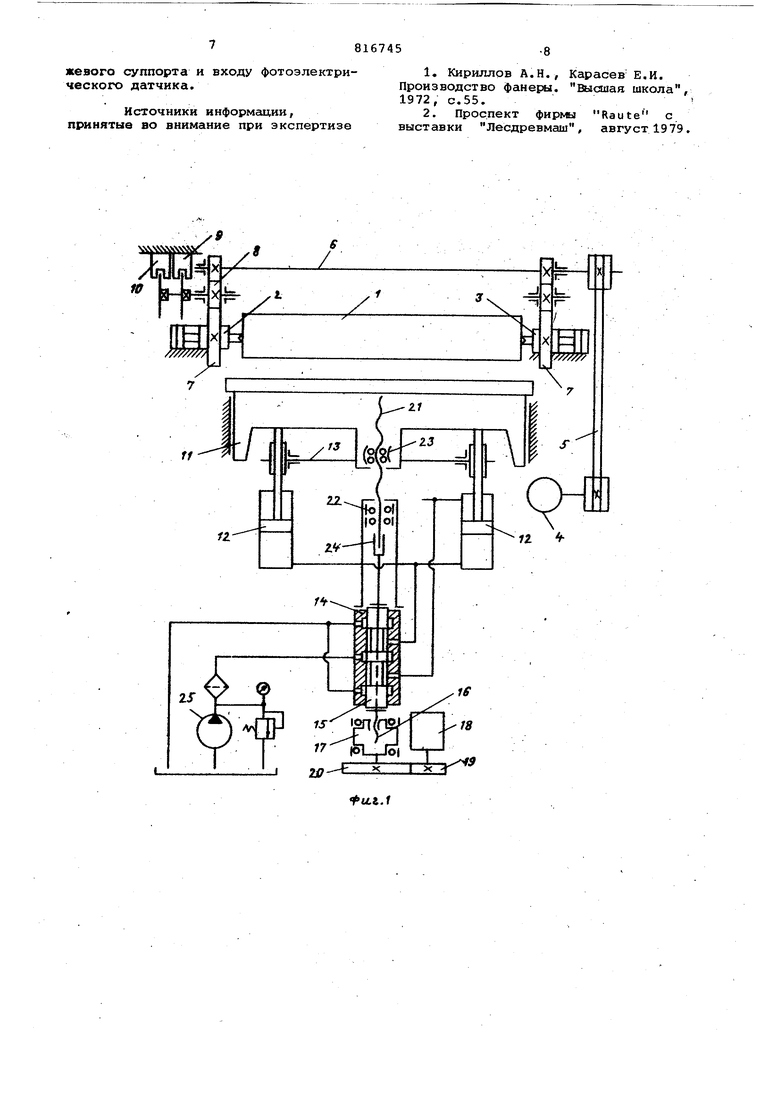

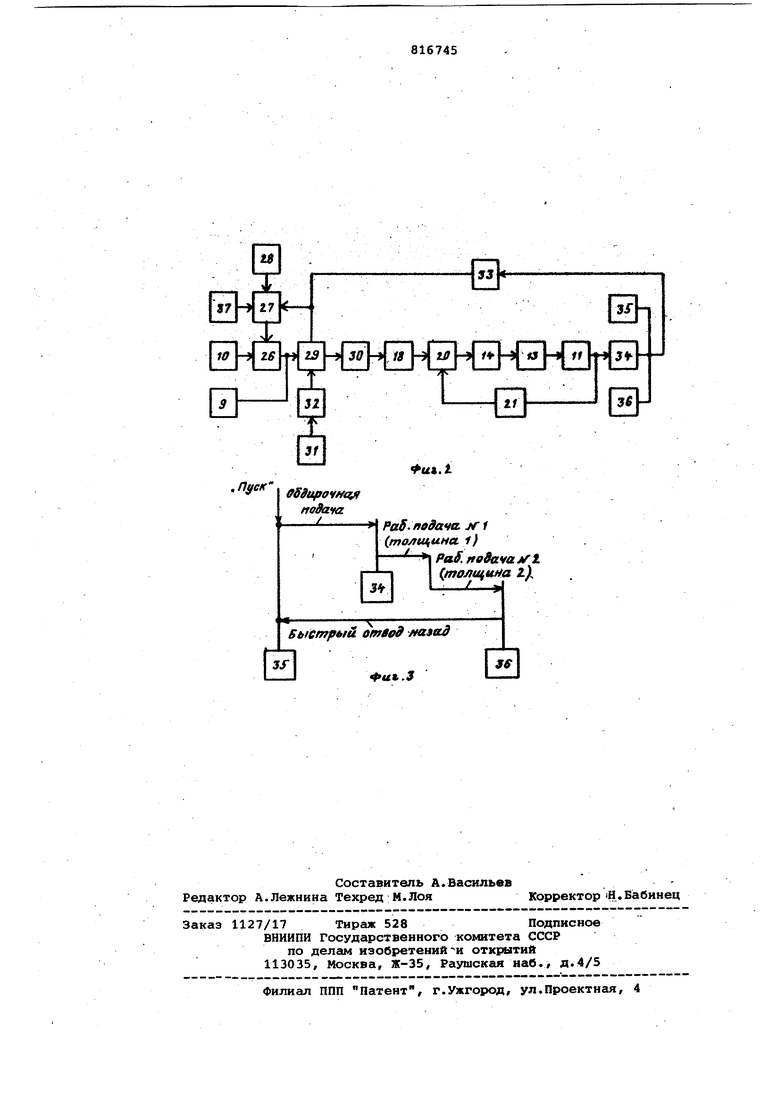

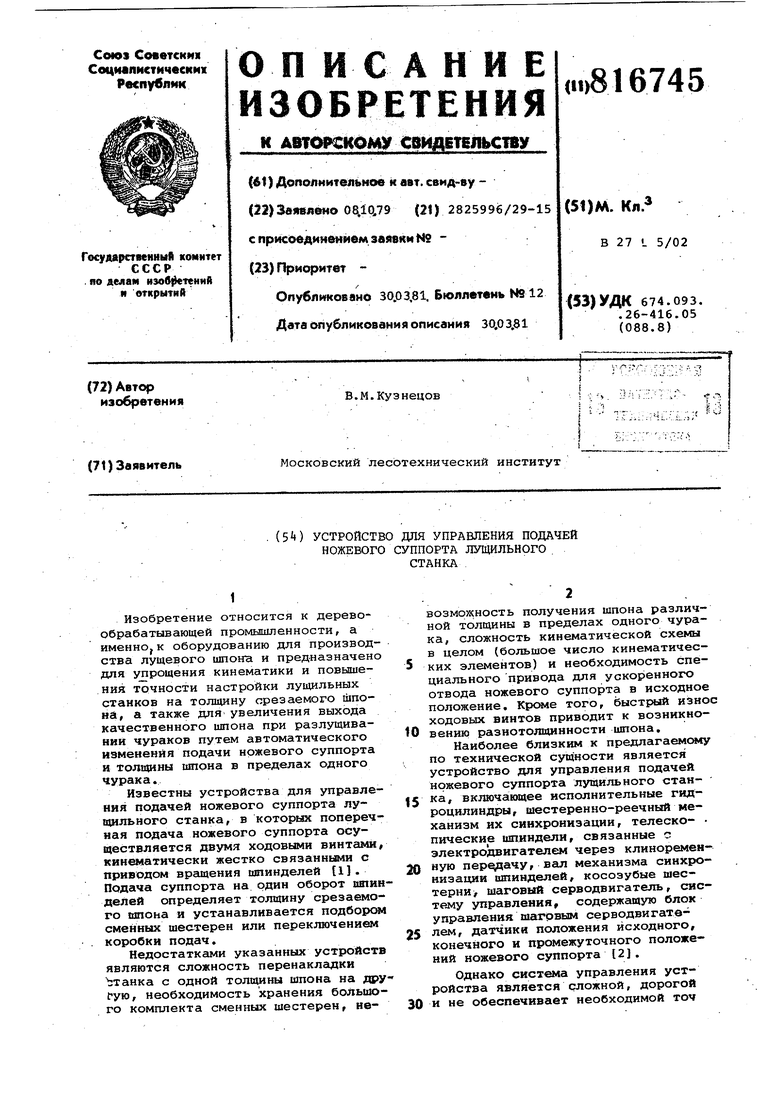

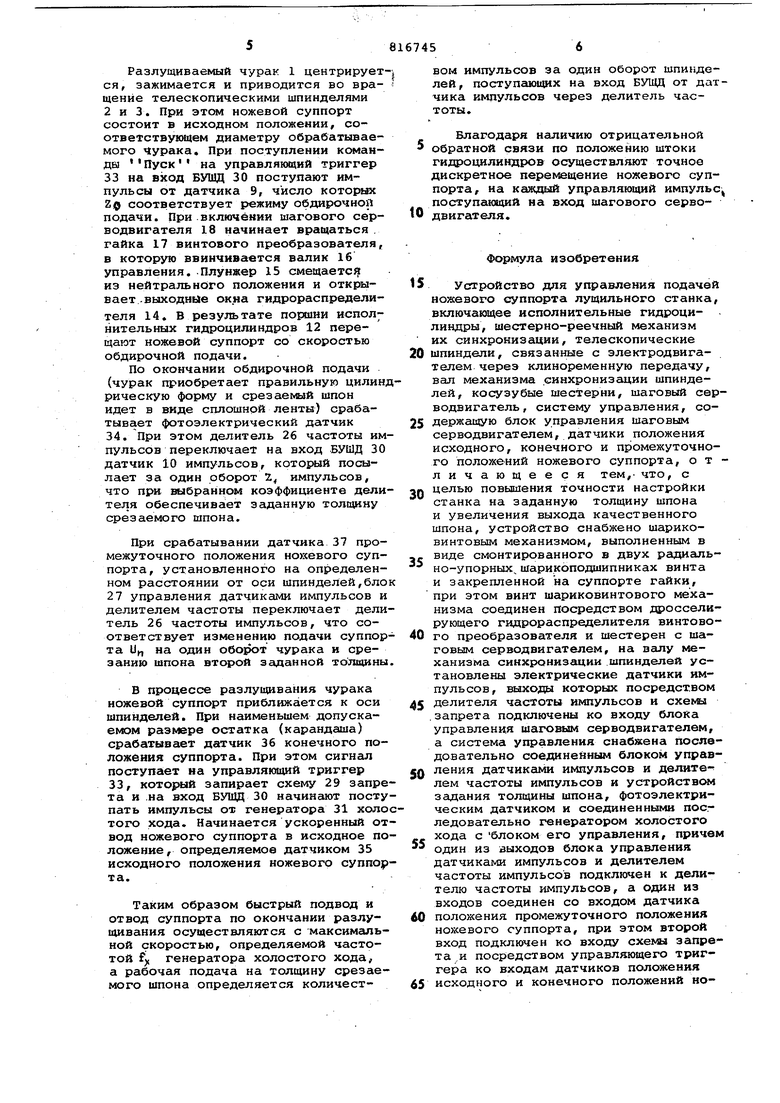

На фиг.1 изображена принципиальная гйдрокинематическая схема предлагаемого устройства; на фиг.2 структурная схема системы управления; на фиг.З - циклограмма работы механизма подачи.

Устройство содержит ра.злущиваемый чурак 1, зажатый в телескопических шпинделях 2 и 3, приводимых во вращение электродвигателем 4 через клиноременную передачу 5, вал механизма 6 синхронизации шпинделей и косозубые шестерни 7. На валу шестерни 8 механизма синхронизации шпинделей установлены электрические датчики 9 и 10 импульсов, каждый из которых посылает определенное количество электрических импульсов за один оборот шпинделей. Датчик

9импульсов используется для осущесвления обдарочнойподачи,-датчик

10импульсов - для получения шпона заданной толщины.

Поперечная подача ножевого суппорта 11 осуществляется двумя исполнительншчи гидроцилиндрами 12, штоки-рейки которых связаны между собой шестеренно-реечным механизмом 13 их синхронизации. 5 Масло в полости гидроцилиндров поступает от четырехкромочного дросселирующего гидрораспределителя 14 с полым плунжером 15 (золотни-ком) , сквозь который проходит валик 16 to управления с резьбовым концом.Валик управления вместе с гайкой 17,смонтированной в шарикоподшипниках,образует винтовой преобразователь, управляющий смещением плунжера. Гайка |г винтового преобразователя приводится во вращение шаговым серводвигателем 18 через пару шестерен 19 и 20.

Обратная связь к винтовому преобразователю осуществляется с помощью шариковинтового механизма, состоящего из винта 21, смонтированного в двух радиально-упорных шарикоподшипниках 22 и зафиксированного от осевых перемещений, и гайки 23, установленной в суппорте. Свободный 5 конец винта связан с валиком управления посредством беззазорной шлицевой муфты 24.

Гидросистема питается от насосной установки 25.

0 Система управления шаговым серводвигателем состоит из электрических датчиков 9 и 10 импульсов; делителя 26 частоты импульсов; блока 27 управления датчиками импульсов 5 и делителя частоты, устройства 28 задания толщины шпона, схемы 29 запрета, блока 30 управления (БУИЗД) шаговым серводвигателем 18 генератора 31 холостого хода;блока 32 управления генератором холостого хода, управляющего триггера 33,фотоэлектрического датчика 34, датчиков 3537 положения исходного, конечного и промежуточного положений ножевого суппорта,

5 Устройство работает следующим образом.

Настройка станка на заданную толщину (или две толщины) шпона производится с помощью регулируемоQ го делителя 26 частоты импульсов. При выбранном коэффициенте деления он будет пропускать на вход БУИЩ 30 только часть импульсов, вырабатываемых датчиком 10 импульсов за один оборот шпинделей. Если установить коэффициент деления , то на вход БУЩЦ 30 поступают все импульсы, что ссх5тветствует наибольшей возможной толщине шпона.При коэффициенте деления на 0 вход БУЩЦ поступает каждый второй импульс и, следовательно, ножевой суппорт проходит за один оборот шпинделей путь вдвое меньший, т.е. TOjniwHa срезаемого шпона уменьшается вдвое и т.п.

Разлущиваемый чурак 1 центрирует-i ся, зажимается и приводится во вра- щенйе телескопическими шпинделями 2 и 3. При этом ножевой суппорт состоит в исходном положении, соответствующем диаметру обрабатываемого чурака. При поступлении команПуск на управляющий триггер

ды

33 на вход БУШД 30 поступают импульсы от датчика 9, число которшс 20 соответствует режиму обдирочной подачи. При включении шагового серводвигателя 18 начинает вращаться . гайка 17 винтового преобразователя, в которую ввинчив 1ется валик 16 управления.-Плунжер 15 смещается из нейтрального положения и отк|нлвает..выходные окна гидрораспределителя 14. В резут&тате поршни исполнительных гидроцилиндров 12 перещают ножевой суппорт со скоростью обдирочной подачи.

По окончании обдирочной подачи (чурак приобретает правильную цилиндрическую форму и срезаемый шпон идет в виде сплошной ленты) срабатывает фотоэлектрический датчик 34. При этом делитель 26 частоты импульсов переключает на вход БУШД 30 датчик 10 импульсов, который посылает за один оборот 2 импульсов, что при выбран{1ом коэффициенте делителя обеспечивает заданную толгдану срезаемого шпона.

При срабатывании датчика 37 промежуточного положения ножевого суппорта, установленного на определенном расстоянии от оси шпинделей,блок 27 управления датчиками импульсов и делителем частоты переключает делитель 26 частоты импульсов, что соответствует изменению подачи суппорта и на один оборот чурака и срезанию шпона второй заданной толщины

В процессе разлущивания чурака ножевой суппорт приближается к оси шпинделей. При наименьшем допускаемом размере остатка (карандаша) срабатывает дгпгчик 36 конечного положения суппорта. При этом сигнал поступает на управляющий триггер 33, который запирает схему 29 запрета и .на вход БУШД 30 начинают поступать импульсы ох генератора 31 холостого хода. Начинается ускоренный отвод ножевого суппорта в исходное положение , определяемое датчиком 35 исходного положения ножевого суппорта.

Таким образом быстрый подвод и отвод суппорта по окончании разлущивания осуществляются с максимальной скоростью, определяемой частотой f генератора холостого хода, а рабочая подача на толщину срезаемого шпона определяется количеством импульсов за один оборот шпинделей, поступающих на вход БУШД от датчика импульсов через делитель частоты.

Благодаря наличию отрицательной 5 обратной связи по положению штоки гидроцилиндров осуществляют точное дискретное перемещение ножевого суппорта, на каждый управляющий импульс поступающий на вход шагового серводвигателя.

Формула изобретения

Устройство для управления подачей ножевого суппорта лущильного станка, включающее исполнительные гидроцилиндры, тестерно-реечный механизм их синхронизации, телескопические

шпиндели, связанные с электродвигателем череэ клиноременную передачу, вал механизма синхронизации шпинделей, косузубые шестерни, шаговый серводвигатель, систему управления, содержащую блок управления шаговым серводвигателем, датчики положения исходного, конечного и промежуточного положений ножевого суппорта, отличающееся тем,- что, с

целью повышения точности настройки станка на заданную толщину шпона и увеличения выхода качественного шпона, устройство снабжено шариковинтовым механизмом, выполненным в виде смонтированного в двух радиально-упорных, шарикоподшипниках винта и закрепленной на суппорте гайки, при этом винт шариковинтового механизма соединен посредством дросселирующего гидрораспределителя винтового преобразователя и шестерен с шаговым серводвигателем, на валу механизма синхЕюнизации.шпинделей установлены электрические датчики импульсов, Быход/л которых посредством

делителя частоты импульсов и схемы .запрета подключены ко входу блока управления шаговым серводвигателем, а система управления снабжена последовательно соединенным блоком управления датчиками импульсов и делителем частоты импульсов и устройстве задания толщины шпона, фотоэлектрическим датчиком и соединенными последовательно генератором холостого хода с блоком его управления, причем один из выходов блока управления датчиками импульсов и делителем частоты импульсов подключен к делителю частоты импульсов, а один из входов соединен со входом датчика

положения промежуточного положения ножевого суппорта, при этом второй вход подключен ко входу схемы запрета и посредством управляющего триггера ко входам датчиков положения

исходного и конечного положений ножевого суппорта и входу фотоэлектрического датчика.

Источники информации, принятые во внимание при экспертизе

f/12,11 Ifu..3

Авторы

Даты

1981-03-30—Публикация

1979-10-08—Подача