, Изобретение относится к строительным материалам и может быть использовано при изготовлении огнеупорных бетонов, штучных изделий, растворов, торкретмасс.

Известна огнеупорнаямасса, включающая, вес,%: титановый шлак - 9,520,52, ортофосфорную кислоту 11,29-14,9, хромит - 43,1-76,8, борный ангидрид - 6-15, 01 }.

Недостаток указанной массы пониженная огнеупорность, увеличение объема при нагревании.

Известна такая огнеупорная масса, включающая, вес.%: хромоглино земистый шлак - 63-75, алюмохромфосфатную связку - 25-37 L2J.

Недостаток массы .- высокая пористость, усадка.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является огнеупорная масса, включающая, вес.%: электрокорунд - 57-68, алюмофосфатное связующее - 8-9, обожженный глинозем - 20-30, нитрид алюминия 3-5 3. .

Недостаток этой массы - низкая термостойкость, повышенная пористость . .

Цель изобретения - повышение термостойкости и снижение пористости.

Поставленная цель достигается тем, что огнеупорная масса, включающая электрокорунд, обожженный глинозем и фосфатное связующее, дополнительно содержит шлак алюминотермического производства металлов при следующем соотношении компонентов,

0 вес.%:

Обожженный глинозем 4-30 Фосфатное связующее 4-10 Шпак алюминотермического производства

5 металлов3-20

Электрокорунд Остальное Введение в состав корундовой массы шлака алюминотермического производства металлов хрома или титана

0 фракции менее 0,3 мм в количестве до 20%, содержащих в своем составе окислы кальция, хрома или титана, обуславливает твердофазовое спекание керамической связки, что обес5печивает снижение ее пористости. Образование твердых растворов f- -модификации алюминия с другими окислами шлака способствует стабилизации кристаллической решетки и, следова0тельно, устойчивости против температурногр градиента, что и повышает термостойкость изделий.

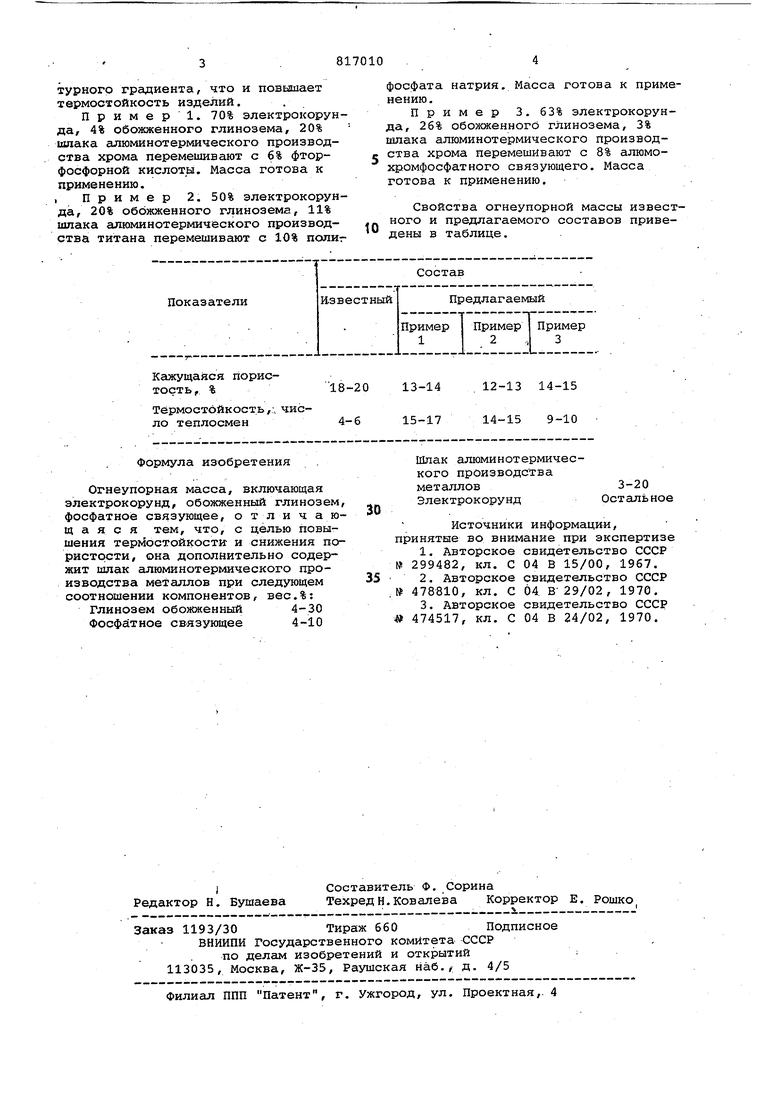

Пример. 70% электрокорунда, 4% обожженного глинозема, 20% шлака алюминотермического производства хрома перемешивают с 6% фторфосфорной кислоты. Масса готова к применению.

, Пример 2. 50% электрокорунда, 20% обожженного глинозема, 11% шлака алюминотермического производства титана перемешивают с 10% полиг

фосфата натрия. Масса готова к применению.

Пример 3. 63% электрокорунда, 26% обожженного глинозема, 3% шлака алюминотермического производства хрома перемешивают с 8% алюмохромфосфатного связующего. Масса готова к применению.

Свойства огнеупорной массы известного и предлагаемого составов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для производства огнеупорного бетона | 1980 |

|

SU943214A1 |

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU874706A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU863551A1 |

| Сырьевая смесь для производства огнеупорного бетона | 1980 |

|

SU906971A1 |

| Сырьевая смесь для изготовления огнеупорных изделий | 1980 |

|

SU1025694A1 |

| Вяжущее | 1979 |

|

SU773020A1 |

| Сырьевая смесь для приготовления жаростойкого бетона | 1981 |

|

SU996382A1 |

| Шихта для изготовления огнеупоров | 1982 |

|

SU1081148A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 2003 |

|

RU2250885C2 |

Формула изобретения

Огнеупорная масса, включающая электрокорунд, обожженный глинозем, фосфатное связующее, о тли ч а ющ а я с я тем, что, с целью повышения термостойкости и снижения пористости, она дополнительно содержит шлак алюминотермического производства мефсшлов при следующем соотношении компонентов, вес.%: Глинозем обожженный 4-30 Фосфатное связующее 4-10

Шлак алюминотермического производства металлов Злектрокорунд

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-03-30—Публикация

1979-06-11—Подача