(54) ДАТЧИК КОНТРОЛЯ ДЕФЕКТОВ ИЗДЕЛИЙ С НЕЭЛЕКТРОПРОВОДНИМ ПОКРЫТИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитная система сканера-дефектоскопа | 2016 |

|

RU2680103C2 |

| Вихретоковый преобразователь | 1986 |

|

SU1460693A1 |

| СПОСОБ БЕСКОНТАКТНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2661312C1 |

| Установка для магнитопорошковой дефектоскопии колец подшипников | 2024 |

|

RU2828161C1 |

| СПОСОБ И УСТРОЙСТВО ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ТОНКОСТЕННЫХ ОБОЛОЧЕК ИЗ РЕЗЕРВУАРНЫХ И ТРУБНЫХ СТАЛЕЙ | 2002 |

|

RU2234079C2 |

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ ПОДОШВЫ РЕЛЬСОВ | 2020 |

|

RU2736177C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ТРУБОПРОВОДОВ | 1999 |

|

RU2149367C1 |

| Способ селективного контроля глубины и качества поверхностного упрочнения изделий из ферромагнитных материалов | 2022 |

|

RU2782884C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СТЕНОК ТРУБОПРОВОДОВ | 2011 |

|

RU2453835C1 |

| Способ измерения толщины стенки труб из ферромагнитных сплавов и устройство для его осуществления | 2022 |

|

RU2790307C1 |

1

Изобретение относится к приборостроению, конкретнее к конструкции электроконтактных и токовихревых электрических датчиков дефектов, металлических изделий с неэлектропроводными, преимущественно антикоррозионными, покрытиями. Такие датчики могут быть использованы для технологического контроля и диагностики в процессе эксплуатации и ремонта элементов конструкций, работающих в условиях интенсивных переменных нагрузок и коррозионного воздействия окружающей среды.

При контроле таких изделий основной целью является определение участков детали, в которых локализованы повреждения покрытия и металла.

Известны токовихрёвые и электроконтактные датчики, обеспечивающие выявление подобных повреждений и их отграничение от повреждений только покрытия или дефектов только металла, находящихся под неповрежденным покрытием. Датчики, следовательно, сканируют поверхность контролируемого изделия по совпадающим траекториям с последующим сравнением данных о выявленных дефектах.При относительно небольших площадях преимущественно плоской поверхности контролируемых изделий такое обнаружение совмещенных дефектов покрытия и металла может быть произведено вручную (11.

Однако при этом точность совместного обнаружения невысока, так как трудно осуществить раздельное сканирование с совпадение траекторий датчиков. При более сложных формах поверхнести контролируемых деталей .и (или) больших площадях, во-первых, ошибка совместного обнаружения интенсивно возрастает из-за es накопления относительно заданной базы и во-вторы}

обработка результатов такого контроля требует использования вычислительной техники.

Наиболее близким по технической сущности к предлагаемому является

накладной токовихревой датчик,содержащий корпус с упором в виде тела вращения на рабочем торце и катушку индуктивно сти с ферромагнитным сердечником 121.

устройстВо не .обеспечивает доста,точной точности контроля.

Цель изобретения - повышение точности контроля.

Поставленная цель достигается

тем, что в датчике дефектов изделий

с неэлектропроводным покрытием, имеющим корпус с упором в виде тела вращения на рабочем торце и размещенную в корпусе катушку индуктивности с ферр омагнитным сердечником, ферритойый сердечник выполнен с цилин дрической осевой полостью, сквозь которую по ее оси пропущен жесткий токоведущий стержень, нижним концом введенный в скользящий контакт с упором, а верхним концом связанный с клеммой для подключения к одному из полюсов источника постоянного тока.

При этом размещение контактного датчика контроля качества покрытия по одной оси с электромагнитным полем накладного датчика повышает точность выявления коррозионно-усталостных поражений дефектов за счет возможности одновременного контроля качества покрытия и материала изделия в одной и той же его области.

Целесообразно, чтобы токоведущий стержень датчика был связан с клеммой через нормально разомкнутую контактную пару, один контакт которой установлен на корпусе датчика, а второйна защемленном в кольцевой щели корпуса жестком в радиальном направлении упругом элементе, несущем указанный токоведущий стержень. Это ограничивает осевую подвижность ферритового сердечника и повышает безопасность контроля.

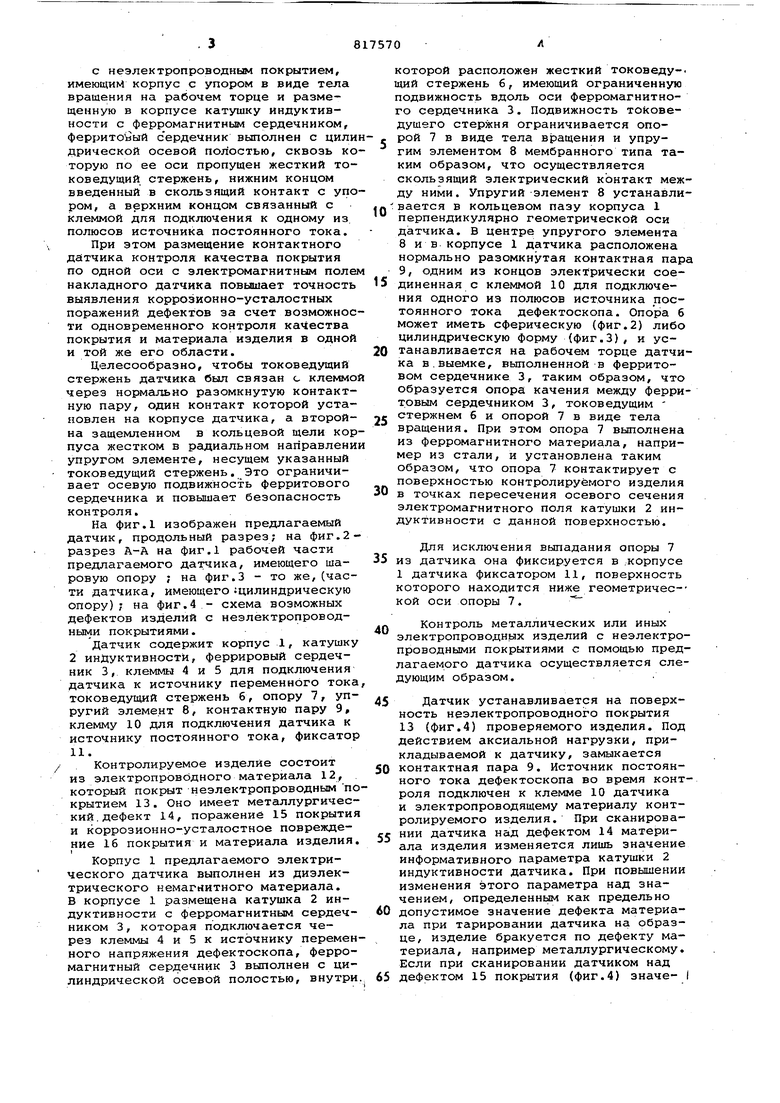

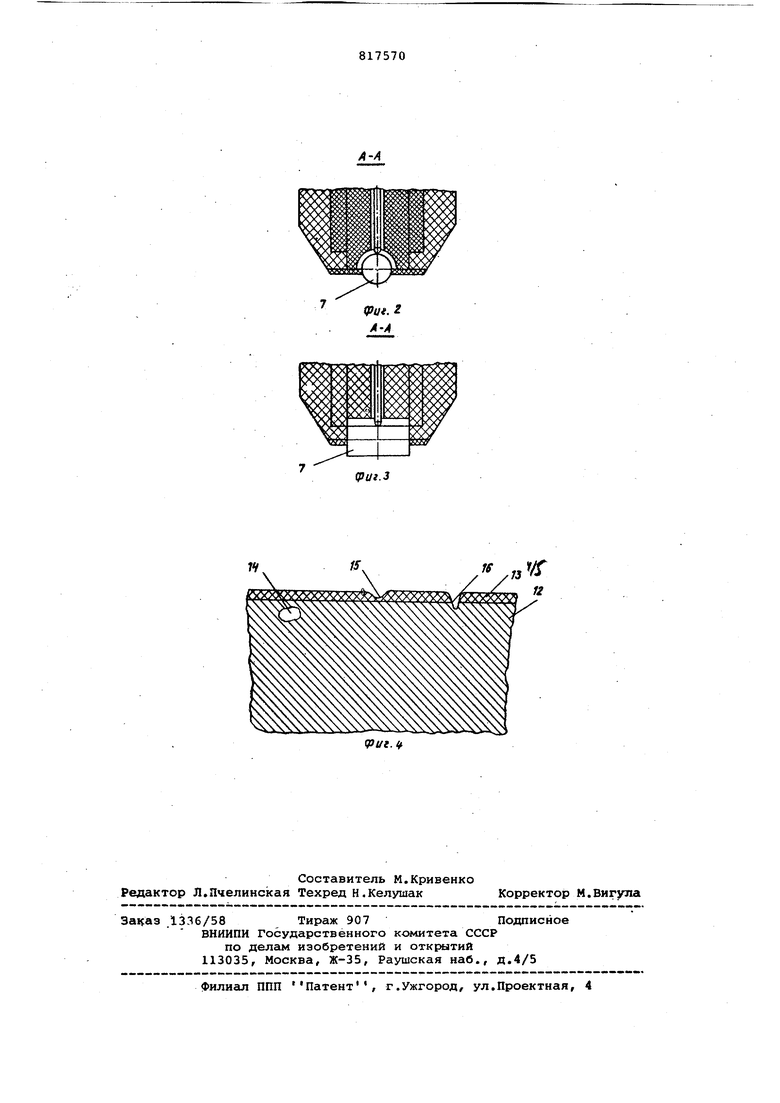

На фиг.1 изображен предлагаемый датчик, продольный разрез; на фиг.2разрез А-А на фиг.1 рабочей части предлагаемого датчика, имеющего шаровую опору ; на фиг.З - то же,(части датчика, имеющего цилиндрическую опору); на фиг.4 - схема возможных дефектов изделий с неэлектропроводными покрытиями.

Датчик содержит корпус 1, катушку 2 индуктивности, феррировый сердечник 3, клеммы 4 и 5 для подключения датчика к источнику переменного тока, токоведущий стержень б, опору 7, упругий элемент 8, контактную пару 9, клемму 10 для подключения датчика к источнику постоянного тока, фиксатор

Контролируемое изделие состоит из электропроводного материала 12, который покрыт неэлектропроводным покрытием 13. Оно имеет металлургический. Дефект поражение 15 покрытия и коррозионно-усталостное повреждение 16 покрытия и материсша изделия. 1

Корпус 1 предлагаемого электрического датчика выполнен из диэлектрического немагнитного материала. В корпусе 1 размещена катушка 2 индуктивности с ферромагнитным сердечником 3, которая подключается через клеммы 4 и 5 к источнику переменного напряжения дефектоскопа, ферромагнитный сердечник 3 выполнен с цилиндрической осевой полостью, внутри.

которой расположен жесткий токоведу-. щий стержень 6, имеющий ограниченную подвижность вдоль оси ферромагнитного сердечника 3. Подвижность токоведущего стержня ограничивается опорой 7 в виде тела вращения и упругим элементом 8 мембранного типа таким образом, что осуществляется скользящий электрический контакт между ними. Упругий элемент В устанавливается в кольцевом пазу корпуса 1 перпендикулярно геометрической оси датчика, в центре упругого элемента 8 и в корпусе 1 датчика расположена нормально разомкнутая контактная пара 9, одним из концов электрически соединенная с клеммой 10 для подключения одного из полюсов источника постоянного тока дефектоскопа. Опора 6 может иметь сферическую (фиг.2) либо цилиндрическую форму (фиг.З), и устанавливается на рабочем торце датчика в.выемке, выполненной в ферритовом сердечнике 3, таким образом, что образуется опора качения между ферритрвым сердечником 3, токоведущим стержнем 6 и опорой 7 в виде тела вращения. При этом опора 7 выполнена из ферромагнитного материала, например из стали, и установлена таким образом, что опора 7 контактирует с

поверхностью контролируемого изделия

в точках пересечения осевого сечения электромагнитного поля катушки 2 индуктивности с данной поверхностью.

Для исключения выпадания опоры 7 из датчика она фиксируется в .корпусе 1 датчика фиксатором 11, поверхность которого находится ниже геометричес-кой оси опоры 7.

Контроль металлических или иных электропроводных изделий с неэлектропроводными покрытиями с помощью предлагаемого датчика осуществляется следующим образом.

45 Датчик устанавливается на поверхность неэлектропроводного покрытия 13 (фиг.4) проверяемого изделия. Под действием аксиальной нагрузки, прикладываемой к датчику, замыкается

50 контактная пара 9. Источник постоянного тока дефектоскопа во время контроля подключен к клемме 10 датчика и электропроводящему материалу контролируемого изделия. При сканирова55 НИИ датчика над дефектом 14 мате1риала изделия изменяется лишь значение информативного параметра катушки 2 индуктивности датчика. При повышении изменения этого параметра над значением, определенньм как предельно

60 допустимое значение дефекта материала при тарировании датчика на образце, изделие бракуется по дефекту материала, например металлургическому. Если при сканировании датчиком над

65 дефектом 15 покрытия (фиг.4) значение постоянного тока, определяемого, в основном, состоянием покрмтия 13, изменяется на большую величину, чем при тарировании датчика на образце с предельно допустимым поражением покрытия, изделие бракуется по нормативам на качество покрытия. Когда под сканирующим датчиком появляется дефект 16, состоящий из поражения . и материала изделия, изменяются одновременно информационный параметр катушки 2 индуктивности датчика и значение постоянного тока, протекающего через него. Если совместные значения этих параметров превышают значение тех же параметров при установке на образце с .предельно допустимым значением дефекта такого типа, то изделие бракуется.

Следовательно, при контроле электропроводных изделий с неэлектропроводным антикоррозионным покрытием предлагаемым датчиком удается отграничить дефекты материала, покрытия и совместные дефекты покрытия и материала коррозионно-усталостного происхождения, имеющие по нормативно-технической документации различные значения браковочных уровней. При этом повышается точность отграничений за счет совмещения траекторий сканирования при контроле покрытия и материала, что снижает потери от перебраковки и недобраковки изделий.

Формула изобретения

Датчик контроля дефектов изделий с неэлектропроводным покрытием, содержащий диэлектрический корпус, на торце которого установлен упор в ви0де тела вращения, катушку индуктивт мости, размещенную в. корпусе, и ферромагнитный сердечник, отличающийся тем, что, с целью повышения точности контроля, в устройство 5 введен источник постоянного тока, в сердечнике выполнено сквозное отверстие по оси которого с зазором размещен проводящий стержень, один конец которого через упругий элемент и контакты соединен с источником,по0стоянного тока, другой - с ynopQM.

Источники информации, принятые во внимание при экспертизе

5 с.105.

ю

п.

(риг.З

Авторы

Даты

1981-03-30—Публикация

1979-06-22—Подача