1

Изобретение относится к прокатке преимущественно симметричных профилей из труднодеформируемых металлов и сплавов, имеющих низкую пластичность и высокое сопротивление деформации, и может быть дспользовано на заводах черной и цветной металлургии.

Известны способы прокатки симметричных профилей из труднодеформируемых, малопластичных металлов и сплавов, имеющих высокое сопротивление деформации в четырехвалковых калибрах 1.

Согласно этому способу всеЬтороннюю деформацию малопластичных заготовок производят четырьмя, расположенными в одной плоскости и вращающимися с одной скоростью валками. Такая деформация позволяет создать при прокатке силовую схему всестороннего сжатия, повышающую пластичность металла.

К недостаткам известного способа прокатки в четырехвалковых калибрах следует отнести слишком высокие энергосиловые (момент и давление прокатки) параметры, которые возникают, во-первых, вследствие высокого (в 3-10 раз выше, чем у сталей) сопротивления деформации труднодеформируемых сплавов, например вольфрама, молибдена, никеля, кобальта и других металлов. Во-вторых, вследствие подпирающего

действия высоких сил треиия на поверхности контакта металла с валками в продольном и поперечном направлениях. Указанный способ прокатки осуществляется с помощью калибра, образованного четырьмя приводными валками равного диаметра. Недостатком такого калибра является вращение всех валков с одной скоростью, что не позволяет устранить или

снизить эффект подпирающего действия сил трения в продольном направлении на давление прокатки.

Описанные недостатки способа прокатки и четырехвалкового калибра частично

устраняются при другом способе деформации металла в четырехвалковом калибре, включающем деформацию металла в валках с вращением со скоростью, не большей скорости заготовки на входе, а второй пары - со скоростью, не меньшей скорости заготовки на выходе 2.

При этом первая пара соседних валков вращается со скоростями Vi ,где VOM - скорость заготовки на входе в валки; а вторая пара соседних валков вращается со скоростями , где Кш-- скорость полосы на выходе из валков.

Для создания указанных кинематических условий на контакте полосы с валками

к симметричной полосе в процессе прокатки прикладывают задний подпор То или переднее натяжение Ti. На контакте полосы с валками, имеющими скорость , создается зона опережения (силы трения TI и Т4 направлены только против хода прокатки), на контакте полосы с валками, имеющими скорость . создается зона отставания (силы трения та и Тз направлены только по ходу прокатки). Благодаря указанному действию скоростей на поверхностях контакта валков с полосой уменьшается подпирающее действие сил трения в продольном направлении. Это снижает энергосиловые параметры (момент и давление прокатки), поскольку эпюра удельных давлений не будет зависеть от подпирающего действия сил трения в продольном направлении.

Существенным недостатком этого способа прокатки является то, что он не устраняет подпирающего действия сил трения на поверхности контакта в поперечном направлении. Рассмотренный способ прокатки осуществляется в четырехвалковом калибре, образованном валками, вращающимися попарно с разными скоростями. Однако цилиндрические бочки валков не дают возможности устранить подпирающего действия сил трения по ширине ручья. Указанные недостатки приводят к увеличению момента и давления прокатки за счет подпирающего действия сил трения по ширине ручьев.

Целью предлагаемого изобретения является уменьшение подпирающего действия сил трения по ширине ручьев и сокращение расхода энергии.

Поставленная цель достигается тем, что в способе прокатки в четырехвалковых калибрах преимущественно симметричных профилей из труднодеформируемых материалов, включающем деформацию металла в валках с вращением одной пары соседних валков со скоростью, не большей скорости заготовки на входе, а второй пары - со скоростью, не меньшей скорости заготовки на выходе, согласно изобретению, линейные скорости валков, образующих калибр, на ширине валка монотонно изменяются вдоль его образующей.

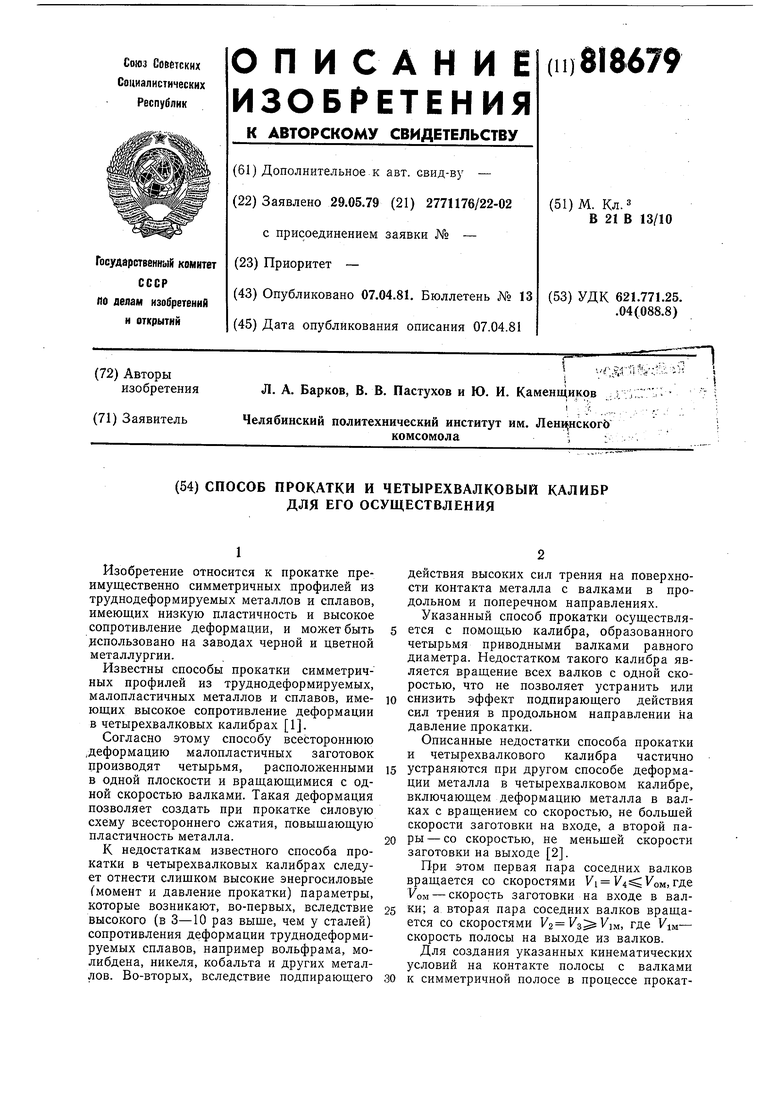

Четырехвалковый калибр для осуществления предложенного способа, включающий четыре валка, образующих калибр, отличается, тем, что, согласно изобретению, валки выполнены в виде усеченных конусов, установленных попарно меньшим основанием друг к другу, при этом каждый валок смонтирован консольно.

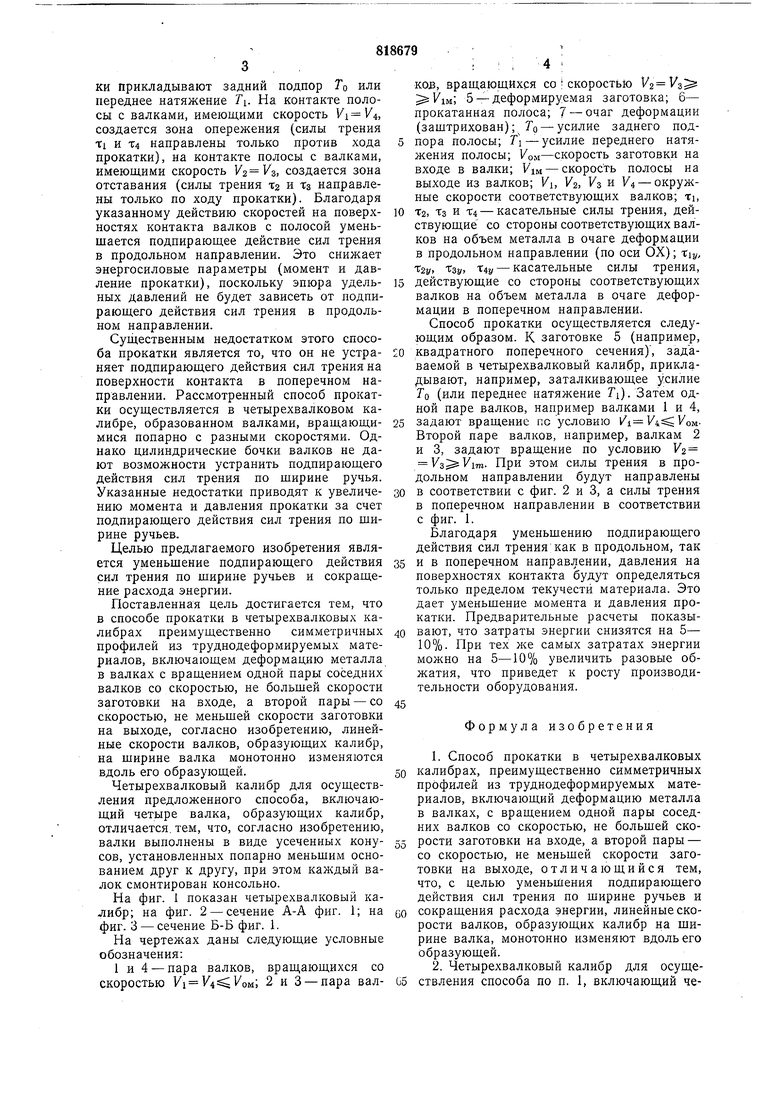

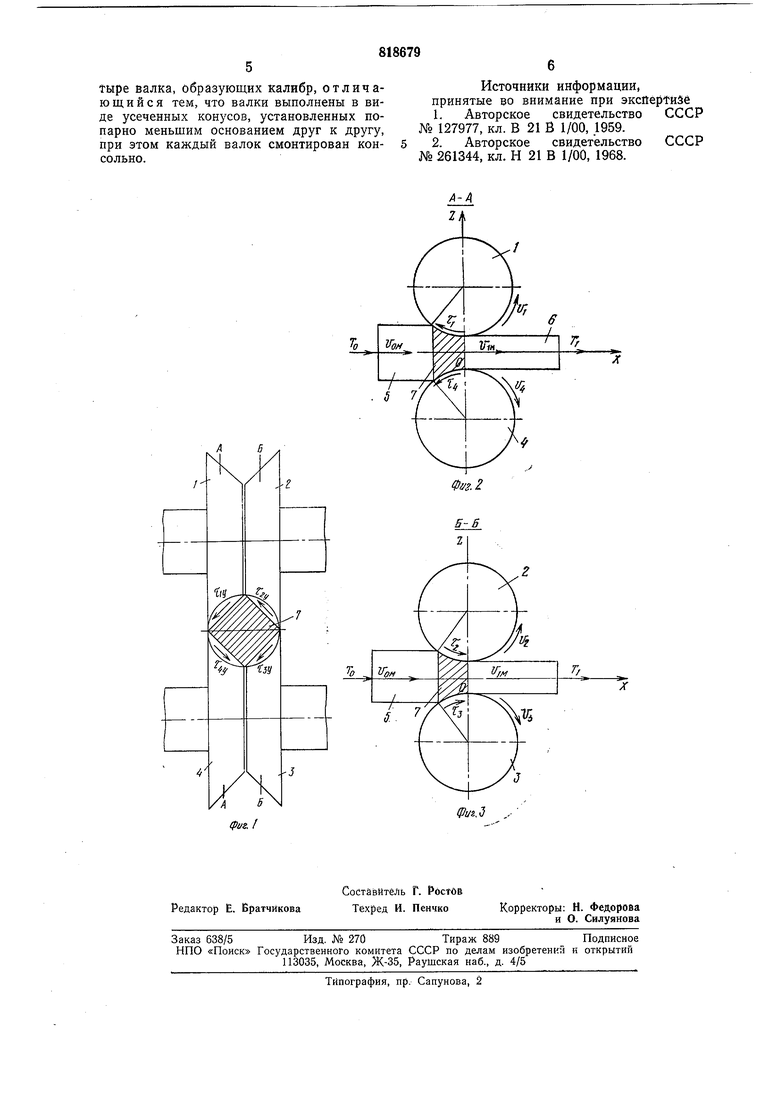

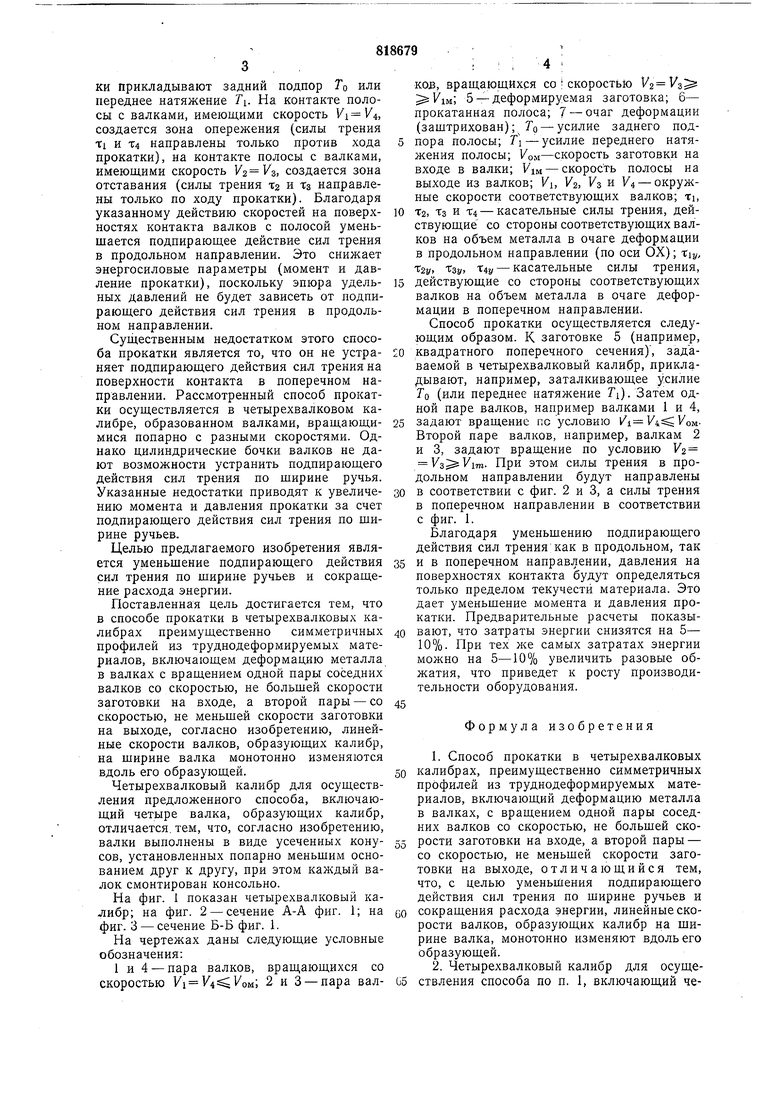

На фиг. 1 показан четырехвалковый калибр; на фиг. 2 - сечение А-А фиг. 1; на фиг. 3 - сечение Б-Б фиг. 1.

На чертежах даны следующие условные обозначения:

1 и 4 - пара валков, вращающихся со скоростью У1 2 и 3 -пара валков, вращающихся со скоростью Vz УШ 5 -деформируемая заготовка; 6- прокатанная полоса; 7 - очаг деформации (заштрихован); Гр - усилие заднего подпора полосы; Т -усилие переднего натяжения полосы; Ком-скорость заготовки на входе в валки; УШ - скорость полосы на выходе из валков; Кь 1/2, Кз и У4 - окружные скорости соответствующих валков; ть

Т2, Тз и Т4 - касательные силы треиия, действующие со стороны соответствующих валков на объем металла в очаге деформации в продольном направлении (по оси ОХ); Тц/, Т2, тз, Т4г/ - касательные силы трения,

действующие со стороны соответствующих валков на объем металла в очаге деформации в поперечном направлении.

Способ прокатки осуществляется следующим образом. К заготовке 5 (например,

квадратного поперечного сечения), задаваемой в четырехвалковый калибр, прикладывают, например, заталкивающее усилие Го (или переднее натяжение TI). Затем одной паре валков, например валками 1 и 4,

задают вращение по условию /i V4 VoMВторой паре валков, например, валкам 2 и 3, задают вращение по условию 1/2 . При этом силы трения в продольном направлении будут направлены

в соответствии с фиг. 2 и 3, а силы треиия в поперечном направлении в соответствии с фиг. 1.

Благодаря уменьшению подпирающего действия сил трения; как в продольном, так

и в поперечном направлении, давления на поверхностях контакта будут определяться только пределом текучести материала. Это дает уменьшение момента и давления прокатки. Предварительные расчеты показывают, что затраты энергии снизятся на 5- 10%. При тех же самых затратах энергии можно на 5-10% увеличить разовые обжатия, что приведет к росту производительности оборудования.

Формула изобретения

1.Способ прокатки в четырехвалковых калибрах, преимущественно симметричных

профилей из труднодеформируемых материалов, включающий деформацию металла в валках, с вращением одной пары соседних валков со скоростью, не большей скорости заготовки на входе, а второй пары - со скоростью, не меньшей скорости заготовки на выходе, отличающийся тем, что, с целью уменьшения подпирающего действия сил трения по ширине ручьев и

сокращения расхода энергии, линейные скорости валков, образующих калибр на ширине валка, монотонно изменяют вдоль его образующей.

2.Четырехвалковый калибр для осуществления способа по п. 1, включающий че

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2015 |

|

RU2595082C1 |

| СПОСОБ ГОРЯЧЕЙ МНОГОПРОХОДНОЙ ПРОКАТКИ РЕССОРНЫХ ПОЛОС | 2013 |

|

RU2532186C1 |

| МНОГОКЛЕТЬЕВОЙ ПРОКАТНЫЙ СТАН | 1999 |

|

RU2180873C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПРОФИЛЕЙ | 2015 |

|

RU2617191C1 |

| СПОСОБ ПРОКАТКИ ТРАМВАЙНЫХ ЖЕЛОБЧАТЫХ РЕЛЬСОВ | 2022 |

|

RU2787897C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ НА ОПРАВКЕ | 2010 |

|

RU2438808C2 |

| СПОСОБ ПРОКАТКИ И ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457051C1 |

| Четырехвалковый калибр для калибровки крестообразных профилей | 1982 |

|

SU1026856A1 |

| Способ прокатки двутавровых профилей | 1990 |

|

SU1764722A1 |

| СПОСОБ ПРОКАТКИ ТРАМВАЙНЫХ ЖЕЛОБЧАТЫХ РЕЛЬСОВ И ЧИСТОВОЙ ЧЕТЫРЕХВАЛКОВЫЙ КАЛИБР ДЛЯ ПРОКАТКИ ТРАМВАЙНЫХ ЖЕЛОБЧАТЫХ РЕЛЬСОВ | 2015 |

|

RU2604076C1 |

Авторы

Даты

1981-04-07—Публикация

1979-05-29—Подача