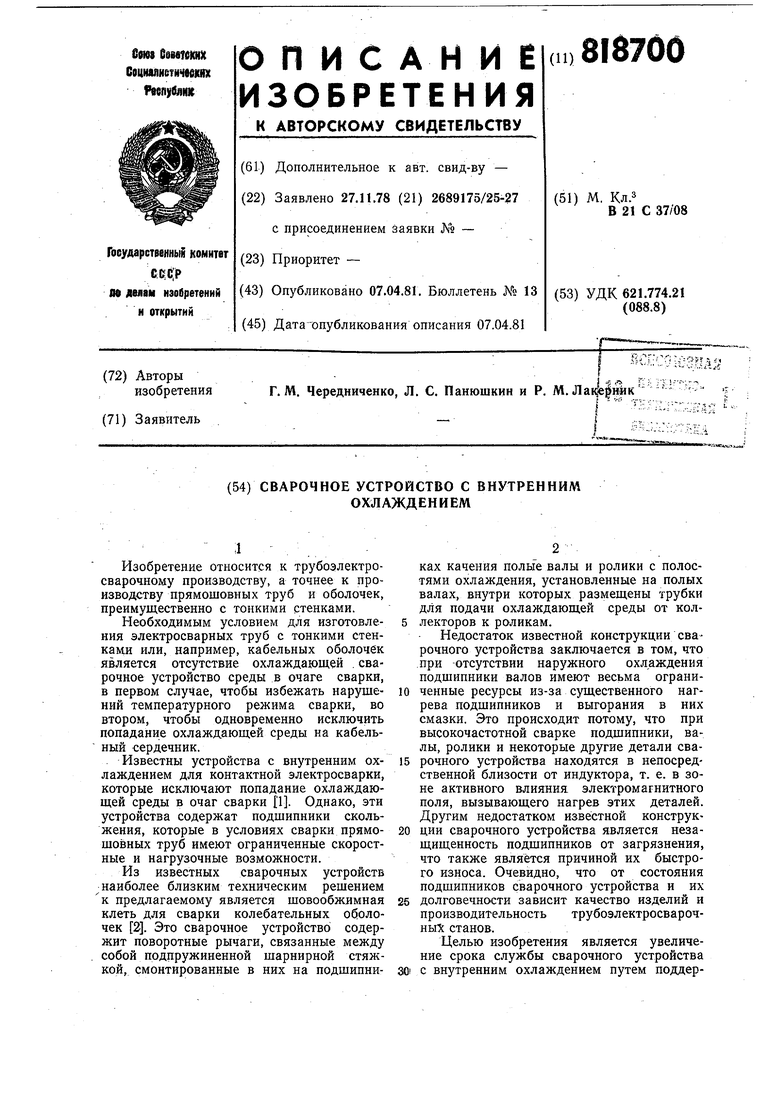

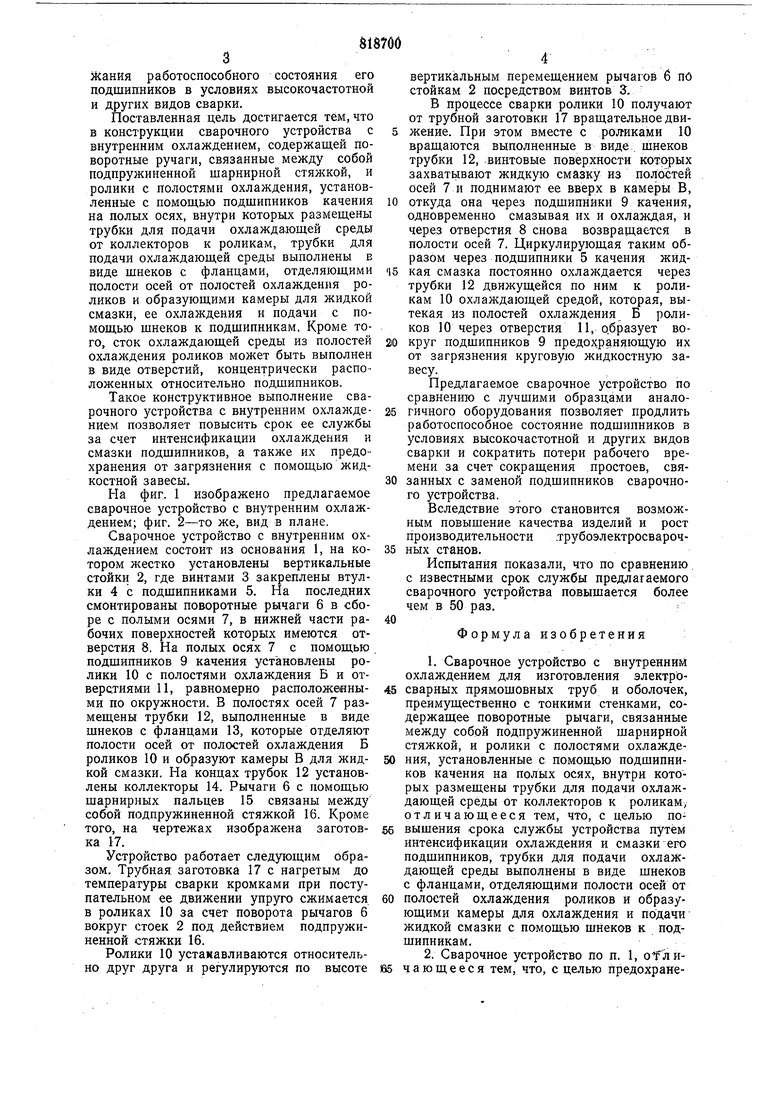

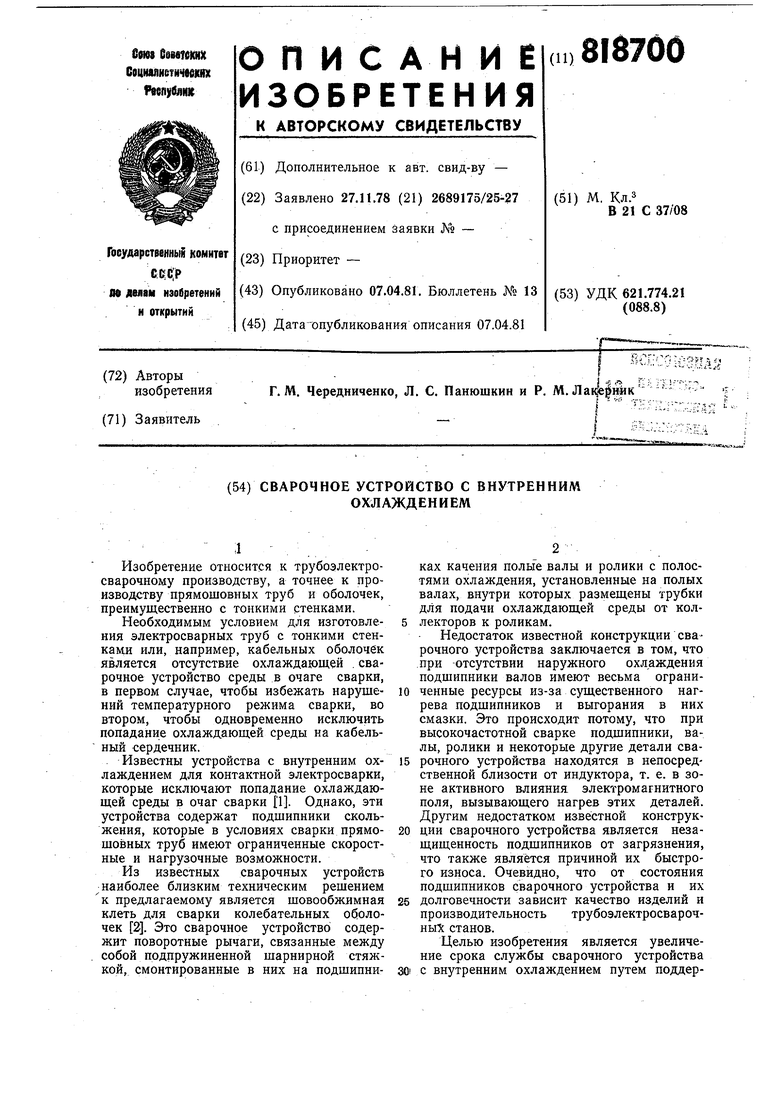

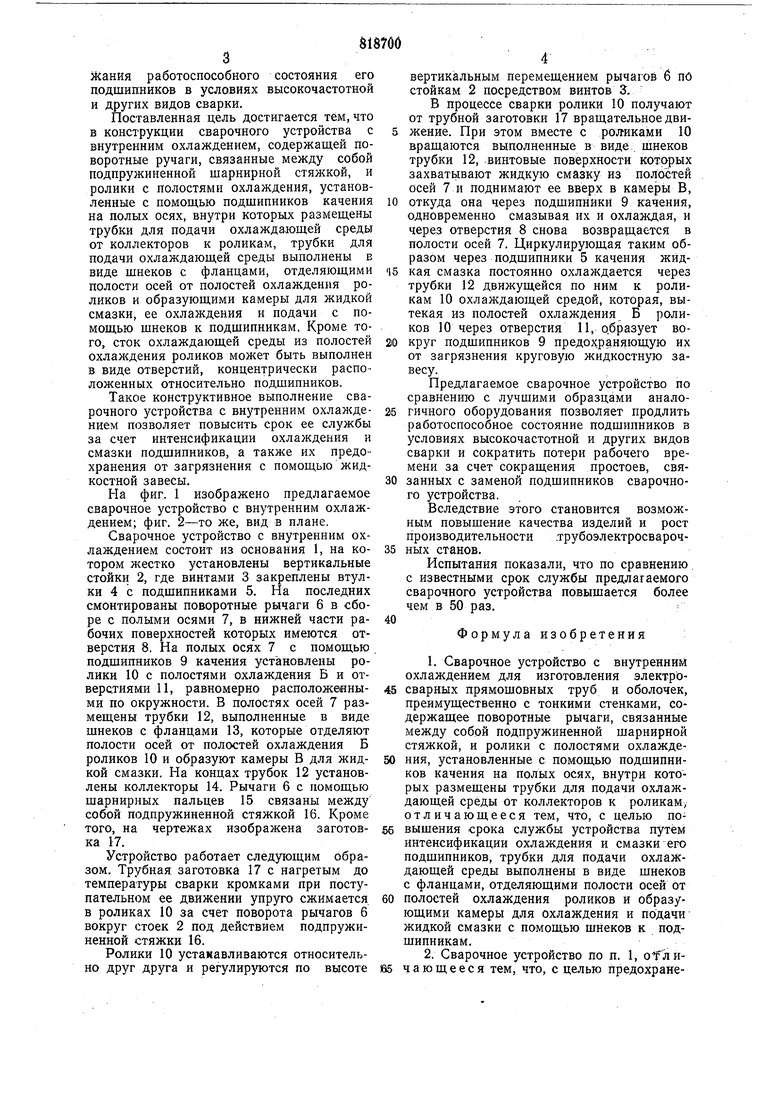

Жания работоспособного состояния его подшипников в условиях высокочастотной и других видов сварки. Поставленная цель достигается тем, что в конструкции сварочного устройства с внутренним охлаждением, содержащей поворотные ручаги, связанные между собой подпружиненной шарнирной стянской, и ролики с полостями охлаждения, установленные с помощью подшипников качения на полых осях, внутри которых размещены трубки для подачи охлаждающей среды от коллекторов к роликам, трубки для подачи охлаждающей среды выполнены в виде шнеков с фланцами, отделяющими полости осей от полостей охлаждения роликов и образующими камеры для жидкой смазки, ее охлаждения и подачи с помощью шнеков к подшипникам. Кроме того, сток охлаждающей среды из полостей охлаладения роликов может быть выполнен в виде отверстий, концентрически расположенных относительно подшипников. Такое конструктивное выполнение сварочного устройства с внутренним охлаждением позволяет повысить срок ее службы за счет интенсификации охлаждения и смазки подшипников, а также их предохранения от загрязнения с помощью жидкостной завесы. На фиг. 1 изображено предлагаемое сварочное устройство с внутренним охлаждением; фиг. 2-то же, вид в плане. Сварочное устройство с внутренним охлаждением состоит из основания 1, на котором жестко установлены вертикальные стойки 2, где винтами 3 закреплены втулки 4 с подшипниками 5. На последних смонтированы поворотные рычаги 6 в сборе с полыми осями 7, в нижней части рабочих поверхностей которых имеются отверстия 8. На полых осях 7 с помощью подшипников 9 качения установлены ролики 10 с полостями охлаждения Б и отверстиями 11, равномерно расположеяными по окружности. В полостях осей 7 размещены трубки 12, выполненные в виде шнеков с фланцами 13, которые отделяют полости осей от полостей охлаждения Б роликов 10 и образуют камеры В для жидкой смазки. На концах трубок 12 установлены коллекторы 14. Рычаги 6 с помощью шарнирных пальцев 15 связаны между собой подпружиненной стяжкой 16. Кроме того, на чертежах изображена заготовка 17. Устройство работает следующим образом. Трубная заготовка 17 с нагретым до температуры сварки кромками при поступательном ее движении упруго сжимается в роликах 10 за счет поворота рычагов б вокруг стоек 2 под действием подпружиненной стяжки 16. Ролики 10 устакавливаются относительно друг друга и регулируются по высоте ш вертикальным перемещением рычагов б пи стойкам 2 посредством вннтов 3. В процессе сварки ролики 10 получают от трубной заготовки 17 вращательное движение. При этом вместе с роликами 10 вращаются выполненные в виде , щнеков трубки 12, винтовые поверхности которых захватывают жидкую смазку из полостей осей 7 и поднимают ее вверх в камеры В, откуда она через подшипники 9 качения, одновременно смазывая их и охлая дая, и через отверстия 8 снова возвращается в полости осей 7. Циркулирующая таким образом через подщипники 5 качения жидкая смазка постоянно охлаждается через трубки 12 движущейся по ним к роликам 10 охлаждающей средой, которая, вытекая из полостей охлаждения Б роликов 10 через отверстия 11, о.бразует вокруг подшипников 9 предохраняющую их от загрязнения круговую жидкостную завесу. Предлагаемое сварочное устройство по сравнению с лучшими образцами аналогичного оборудования позволяет продлить работоспособное состояние подшипников в условиях высокочастотной и других видов сварки и сократить потери рабочего времени за счет сокращения простоев, связанных с заменой подшипников сварочного устройства. Вследствие этого становится возможным повышение качества изделий и рост производительности .трубоэлектросварочных станов. Испытания показали, что по сравнению с известными срок службы предлагаемого сварочного устройства повышается более чем в 50 раз. Формула изобретения 1. Сварочное устройство с внутренним охлаждением для изготовления электросварных прямошовных труб и оболочек, преимущественно с тонкими стенками, содержащее поворотные рычаги, связанные между собой подпружиненной шарнирной стяжкой, и ролики с полостями охлаждения, установленные с помощью подшипников качения на полых осях, внутри которых размещены трубки для подачи охлаждающей среды от коллекторов к роликам, отличающееся тем, что, с целью повышения срока службы устройства путём интенсификации охлаждения и смазки его подщипников, трубки для подачи охлаждающей среды выполнены в виде шнеков с фланцами, отделяющими полости осей от полостей охлаждения роликов и образующими камеры для охлаждения и подачи жидкой смазки с помощью щнеков к подшипникам. 2. Сварочное устройство по п. 1, оТлиающееся тем, что, с целью предохранеиия лодшипников от загрязнения, сток охлаждающей среды из полостей роликов выполнен в. виде отверстий, концентрически расположенных относительно подшипников.

Источники информации, принятые во внимание при экспертизе 1. Кочаноаский Н. Я. Машины для кон6

тактной электросварки.Гос. энергетическое издательство, 1954,с. 360-361.

1

2. Шамов А. Н. и др. Высокочастотная

сварка металлов. Л.,Машиностроение, 177, с. 154.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки прямошовных труб | 1979 |

|

SU897363A1 |

| Устройство для пеногашения | 1983 |

|

SU1101260A1 |

| Стенд для сборки и сварки шнеков | 1981 |

|

SU996148A1 |

| ТУРБОДЕТАНДЕР | 1969 |

|

SU237174A1 |

| Пресс кормов | 1983 |

|

SU1132845A1 |

| ВАЛОК ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ | 2001 |

|

RU2225273C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2709276C1 |

| Сварочное устройство | 1986 |

|

SU1397114A1 |

| Устройство для дуговой сварки в защитных газах | 1981 |

|

SU996134A1 |

| ПНЕВМОТУРБОДВИГАТЕЛЬ ДЛЯ ПРИВОДА РУЧНОГО ИНСТРУМЕНТА | 1996 |

|

RU2080454C1 |

А: .

Фаг.1

ФЦ9.1

Авторы

Даты

1981-04-07—Публикация

1978-11-27—Подача