Изобретение относится к трубоэлектросварочному производству и может быть использовано для производства прямошовных труб на непрерывных трубоэлектросварочных станах.

Известны сварочные узлы для изготовления прямошовных электросварных труб способом высокочастотной сварки и используемые в них сварочные валки (Шамов А.Н., Лунин И.В., Иванов В.Н. Высокочастотная сварка металлов. - Л.: Политехника, с. 170-174), в которых применяется способ охлаждения валков наружным поливом. Сварочные валки выполнены сплошными, за исключением отверстия для узла крепления валка к сварочной клети,

Недостатки данной конструкции валка заключаются, во-первых, в неэффективном его охлаждении, вследствие чего повышается вероятность растрескивания валка из-за неравномерного температурного режима по его периметру и толщине; во-вторых, вода, охлаждающая валок, попадает в зону сварки и, испаряясь, ухудшает качество труб и условия работы.

Наиболее близким техническим решением, принятым за прототип, является конструкция валка сварочного устройства с внутренним охлаждением (а.с. СССР 818700, В 21 С 37/08, БИ 13, 1981 г.), в котором сварочный валок выполнен с внутренними полостями охлаждения и закреплен в сварочном устройстве с помощью подшипников, установленных на полой оси внутри валка. Сквозь полую ось валка проходит трубка, выполненная в виде шнека с фланцем, которая, вращаясь вместе с валком, подает смазку к подшипникам. Охлаждающая жидкость проходит по трубке-шнеку, охлаждая смазку, и, через отверстия в трубке, попадает в полость валка, охлаждая валок и подшипники.

Однако используемый в указанном устройстве сварочный валок должен иметь значительные размеры для обеспечения необходимой прочности полой оси по сравнению со сплошной и для размещения внутри валка подшипников и полостей охлаждения. Увеличение размеров сварочных валков приводит к уменьшению скорости осадки кромок при сварке, увеличению длины очага сварки, что снижает качество сварного шва и к.п.д. процесса нагрева.

Техническая задача, решаемая изобретением, заключается в упрощении конструкции и уменьшении размеров валка с обеспечением эффективного и равномерного охлаждения сварочного валка и подшипников без попадания охлаждающей жидкости в зону сварки.

Поставленная задача решается за счет того, что у валка для изготовления электросварных труб, выполненного в виде тела вращения с калибром на боковой поверхности, каналом по оси валка для размещения подшипников и внутренними полостями охлаждения, выходящими на торцевые поверхности валка, согласно изобретению верхняя часть валка выполнена цилиндрической меньшего диаметра, чем нижняя часть валка с калибром, внутренние полости в последней выполнены в виде сквозных каналов переменного сечения, диаметры которых на верхней торцевой поверхности нижней части валка больше, чем на его нижней торцевой поверхности, при этом на верхней торцевой поверхности нижней части валка закреплен патрубок из диэлектрика.

Охлаждающая жидкость (вода) подается на наружную поверхность верхней части валка, охлаждая установленный в ней верхний подшипник, стекает на верхнюю торцевую поверхность нижней части валка, ограниченную снаружи закрепленным на ней патрубком из диэлектрика, который предотвращает попадание воды в зону сварки. Вода, попадая в отверстия на верхней торцевой поверхности нижней части валка, проходит через сквозные каналы, выполненные в ней, и охлаждает изнутри валок и другой подшипник, обеспечивая равномерную по периметру и высоте валка температуру. При этом обеспечивается эффективное охлаждение подшипников, которые отделены от зоны нагрева водяным экраном. Кроме того, не требуется увеличения размеров валка, т.к. отсутствует полость между подшипниками и телом валка, а также не требуется увеличения размеров оси, т. к. ось остается сплошной. Таким образом, упрощая конструкцию валка, обеспечивается его эффективное и равномерное охлаждение без попадания воды в зону сварки.

Выполнение внутренних полостей охлаждения в нижней части валка в виде сквозных каналов переменного сечения обеспечивает постоянную смену нагревающейся воды холодной. В установившемся процессе может быть выбран такой расход воды, чтобы обеспечить, с одной стороны, эффективное охлаждение, с другой - отсутствие перепадов температуры. А выполнение диаметров сквозных каналов на верхней торцевой поверхности нижней части валка больше по величине, чем на его нижней торцевой поверхности, гарантирует контакт воды со стенками каналов, а значит, и эффективность охлаждения валка практически по всей длине канала.

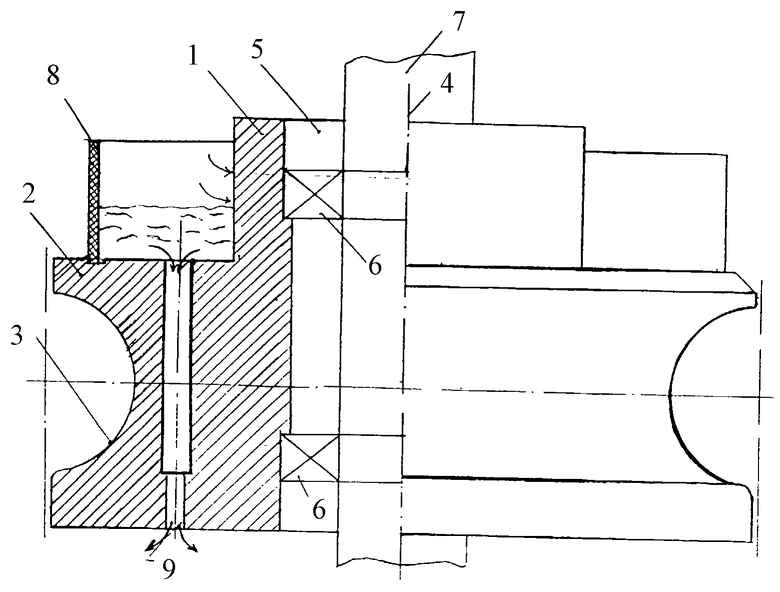

Изобретение иллюстрируется чертежом, на котором изображен валок для изготовления электросварных труб.

Валок выполнен в виде тела вращения, верхняя часть 1 которого имеет диаметр меньше, чем нижняя часть 2. В нижней части 2 выполнен калибр 3, образованный вращением дуги окружности вокруг оси 4 валка. Концентрично оси 4 в теле валка выполнено цилиндрическое отверстие 5 для установки подшипников 6 и оси 7 крепления валка в сварочном узле (не показан). На верхней торцевой поверхности нижней части 2 валка закреплен патрубок 8, выполненный из диэлектрика, высотой, как правило, меньше, чем верхняя 1 часть валка. В теле нижней части валка 2 выполнены полости в виде сквозных каналов 9 переменного сечения, причем диаметры каналов на верхней торцевой поверхности нижней части валка больше по величине, чем на его нижней торцевой поверхности.

По периметру валка каналы 9 располагаются, как правило, симметрично оси валка, а в радиальном направлении - в один или несколько "слоев".

Работа при помощи валка осуществляется следующим образом. Охлаждающая жидкость (как правило, вода) с помощью, например, кольцевой трубки с отверстиями подается на наружную поверхность верхней 1 части валка, охлаждает верхний подшипник, стекает на верхнюю торцевую поверхность нижней 2 части валка и заполняет полость между патрубком 8 и верхней частью 1 валка, дополнительно охлаждая ее и являясь резервуаром для охлаждения нижней (более холодной) части 2 валка. Затем по каналам 9 вода стекает вниз, охлаждая валок изнутри и, одновременно, охлаждая подшипники 6. Вследствие того, что диаметры каналов 9 на верхней торцевой поверхности нижней части 2 валка больше по величине, чем на его нижней поверхности, в них всегда находится проточная вода, прилегающая к стенкам, что обеспечивает эффективное и равномерное охлаждение тела валка и подшипников. Патрубок 8 препятствует попаданию воды в зону сварки.

Возможно выполнение каналов 9 в виде двух параллельных отверстий одинаковых или разных диаметров со смещенными осями, перекрывающими друг друга.

Предлагаемый валок был опробован при сварке труб диаметром 38 и 33,5 мм. При этом основные размеры валка, по сравнению с применяемым обычным валком с наружным охлаждением, не были изменены. Верхняя часть 1 валка имела высоту 70 мм, патрубок 8 был выполнен длиной 50 мм. В нижней части 2 валка был выполнен один ряд ("слой") сквозных каналов диаметром 8 мм на верхней торцевой поверхности нижней 2 части валка и диаметром 3 мм на его нижней торцевой поверхности. Количество отверстий выполнили равным 24, что обеспечивает эффективное и равномерное охлаждение валка и стабильное поддержание уровня воды на верхней торцевой поверхности нижней части валка. Каналы выполнены параллельно оси валка и расположены осесимметрично.

Применение валка по прототипу потребовало бы полной реконструкции сварочного узла, т.е. разработки нового проекта, удорожания изготовления валка и сварочного узла, при этом ухудшилось бы качество сварки за счет увеличения размеров валка. С другой стороны, эффективность охлаждения и отсутствие воды в зоне сварки было обеспечено. Так, при испытаниях температура валка не превышала 30-40oС и была равномерной. Брызги в зону сварки не попадали, испарение практически отсутствовало.

Предлагаемое изобретение может быть использовано при производстве длинномерных труб и в других случаях, когда попадание воды внутрь трубы недопустимо, а также при обычном процессе производства электросварных труб, когда предъявляются повышенные требования к качеству труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Валковый калибр трубоформовочного стана | 1982 |

|

SU1049135A1 |

| Валковый калибр трубоформовочного стана | 1987 |

|

SU1503925A1 |

| ВАЛОК ТРУБОФОРМОВОЧНОГО СТАНА | 2002 |

|

RU2228811C1 |

| Стан для производства сварных прямошовных труб | 1977 |

|

SU703176A1 |

| Технологический инструмент сварочной клети | 1989 |

|

SU1731339A1 |

| СВАРОЧНАЯ КЛЕТЬ ТРУБОСВАРОЧНОГО СТАНА | 1992 |

|

RU2010641C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ПРОФИЛЬНЫХ ТРУБ КВАДРАТНОГО ИЛИ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ. | 2015 |

|

RU2596734C1 |

| Сварочная клеть трубосварочного стана | 1987 |

|

SU1438874A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2002 |

|

RU2232655C1 |

| ОТКРЫТЫЙ ФОРМУЮЩИЙ КАЛИБР ТРУБОЭЛЕКТРОСВАРОЧНОГО СТАНА | 2001 |

|

RU2204452C1 |

Изобретение относится к трубоэлектросварочному производству и может быть использовано для производства прямошовных труб на непрерывных трубоэлектросварочных станах. Сущность: валок для изготовления электросварных труб выполнен в виде тела вращения с калибром на боковой поверхности, каналом по оси валка для размещения подшипников и внутренними полостями охлаждения, выходящими на торцевые поверхности валка, верхняя часть валка выполнена цилиндрической меньшего диаметра, чем нижняя часть валка с калибром, внутренние полости охлаждения в последней выполнены в виде сквозных каналов переменного сечения, диаметры которых на верхней торцевой поверхности нижней части валка больше, чем на его нижней торцевой поверхности, при этом на верхней торцевой поверхности нижней части валка закреплен патрубок из диэлектрика. Изобретение обеспечивает упрощение конструкции и уменьшение размеров валка с обеспечением эффективного и равномерного охлаждения сварочного валка и подшипников без попадания охлаждающей жидкости в зону сварки. 1 ил.

Валок для изготовления электросварных труб, выполненный в виде тела вращения с калибром на боковой поверхности, каналом по оси валка для размещения подшипников и внутренними полостями охлаждения, выходящими на торцевые поверхности валка, отличающийся тем, что верхняя часть валка выполнена цилиндрической меньшего диаметра, чем нижняя часть валка с калибром, внутренние полости охлаждения в последней выполнены в виде сквозных каналов переменного сечения, диаметры которых на верхней торцевой поверхности нижней части валка больше, чем на его нижней торцевой поверхности, при этом на верхней торцевой поверхности нижней части валка закреплен патрубок из диэлектрика.

| Сварочное устройство с внутреннимОХлАждЕНиЕМ | 1978 |

|

SU818700A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ | 1994 |

|

RU2084300C1 |

| Валковый калибр стана для производства сварных прямошовных труб | 1978 |

|

SU694241A1 |

| US 5599264 A, 04.02.1997 | |||

| ЕР 1106272 А1, 13.06.2001. | |||

Авторы

Даты

2004-03-10—Публикация

2001-09-20—Подача