Изобретение относится к трубоэлектро- сварочному производству, а точнее к производству прямошовных труб, в том числе из коррозионностойних, среднеуглеродистых и высокоуглеродистых сталей.

Цель изобретения - расширение техно- логических возможностей устройства путем предохранения разогретого металла от окисления и закалки.

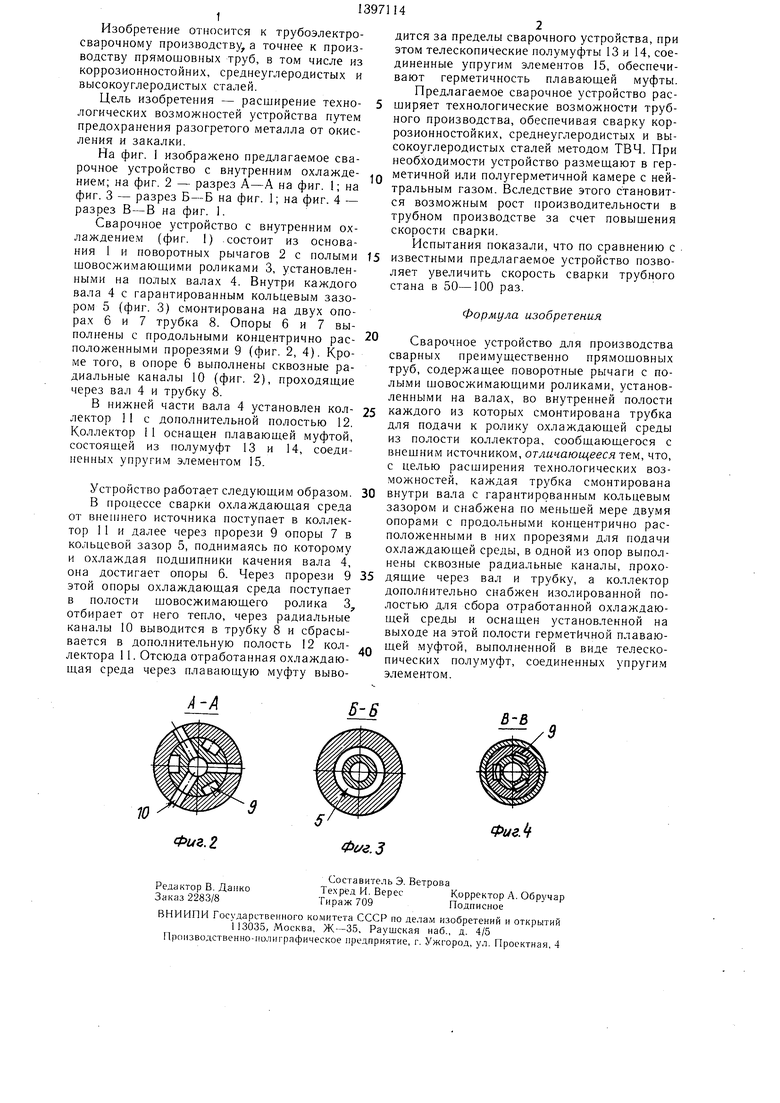

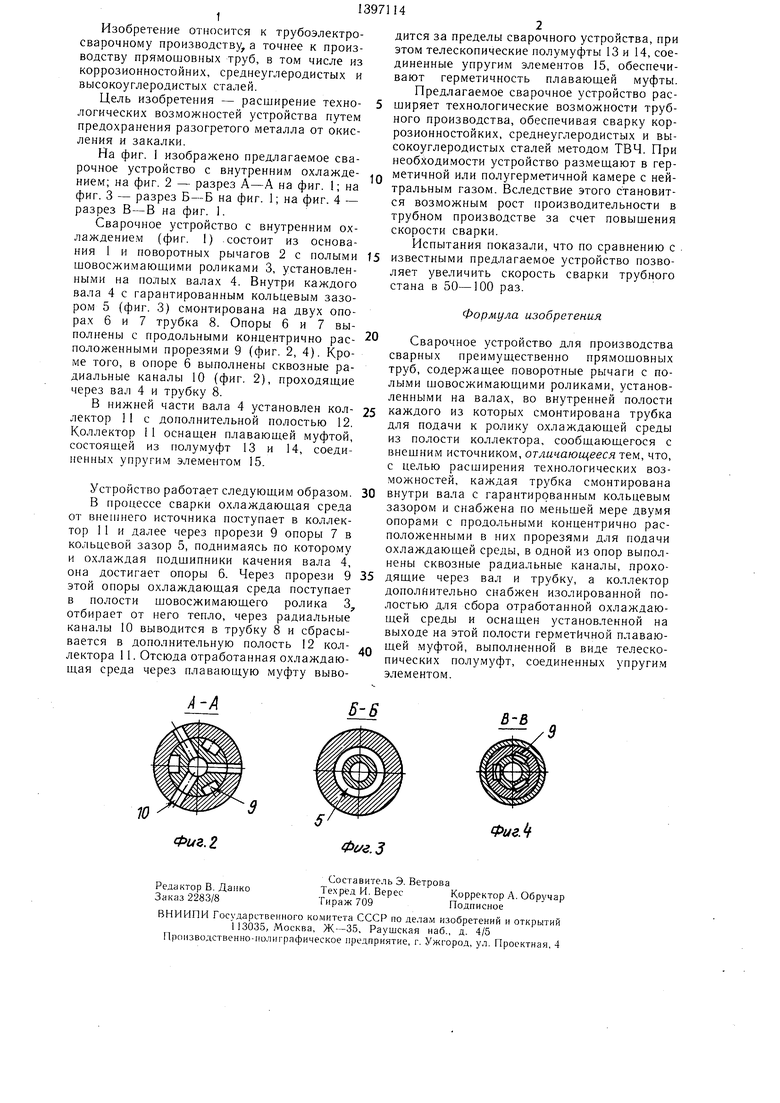

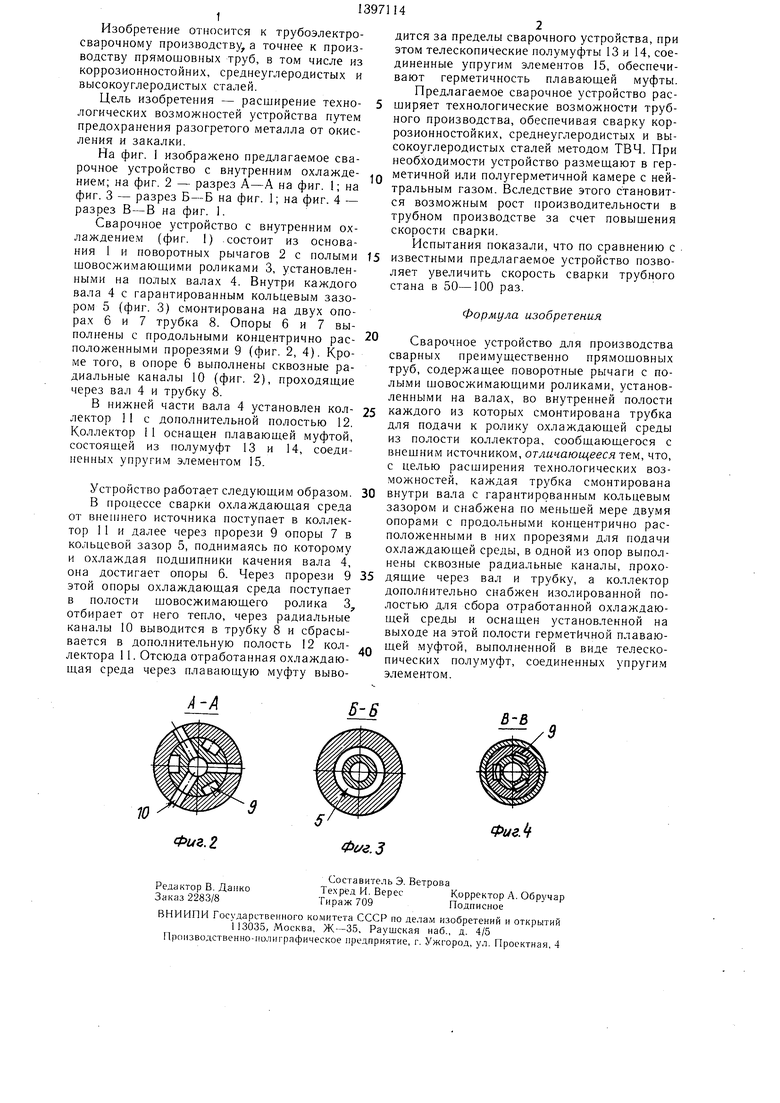

На фиг. 1 изображено предлагаемое сварочное устройство с внутренним охлажде- нием; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1.

Сварочное устройство с внутренним охлаждением (фиг. 1) -СОСТОИТ из основания 1 и поворотных рычагов 2 с полыми шовосжимающими роликами 3, установленными на полых валах 4. Внутри каждого вала 4 с гарантированным кольцевым зазором 5 (фиг. 3) смонтирована на двух опорах 6 и 7 трубка 8. Опоры 6 и 7 выполнены с продольными концентрично рас- положенными прорезями 9 (фиг. 2, 4). Кроме того, в опоре 6 выполнены сквозные радиальные каналы 10 (фиг. 2), проходящие через вал 4 и трубку 8.

В нижней части вала 4 установлен кол- лектор 1 1 с дополнительной полостью 12. Коллектор 11 оснащен плавающей муфтой, состоящей из полу муфт 13 и 14, соединенных упругим элементом 15.

Устройство работает следующим образом. В процессе сварки охлаждающая среда от внешнего источника поступает в коллектор I1 и далее через прорези 9 опоры 7 в кольцевой зазор 5, поднимаясь по которому и охлаждая подшипники качения вала 4, она достигает опоры 6. Через прорези 9 этой опоры охлаждающая среда поступает в полости шовосжимающего ролика 3 отбирает от него тепло, через радиальные каналы 10 выводится в трубку 8 и сбрасывается в дополнительную полость 12 кол- лектора 11. Отсюда отработанная охлаждающая среда через плавающую муфту выводится за пределы сварочного устройства, при этом телескопические полумуфты 13 и 14, соединенные упругим элементов 15, обеспечивают герметичность плавающей муфты.

Предлагаемое сварочное устройство расширяет технологические возможности трубного производства, обеспечивая сварку кор- розионностойких, среднеуглеродистых и высокоуглеродистых сталей методом ТВЧ. При необходимости устройство размещают в герметичной или полугерметичной камере с нейтральным газом. Вследствие этого становится возможным рост производительности в трубном производстве за счет повыщения скорости сварки.

Испытания показали, что по сравнению с известными предлагаемое устройство позволяет увеличить скорость сварки трубного стана в 50-100 раз.

Формула изобретения

Сварочное устройство для производства сварных преимущественно прямошовных труб, содержащее поворотные рычаги с полыми щовосжимающими роликами, установленными на валах, во внутренней полости каждого из которых смонтирована трубка для подачи к ролику охлаждающей среды из полости коллектора, сообщающегося с внешним источником, отличающееся тем, что, с целью расширения технологических возможностей, каждая трубка смонтирована внутри вала с гарантированным кольцевым зазором и снабжена по меньшей мере двумя опорами с продольными концентрично расположенными в них прорезями для подачи охлаждающей среды, в одной из опор выполнены сквозные радиальные каналы, проходящие через вал и трубку, а коллектор дополнительно снабжен изолированной полостью для сбора отработанной охлаждающей среды и оснащен установленной на выходе на этой полости герметичной плавающей муфтой, выполненной в виде телескопических полумуфт, соединенных упруги.м элементом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВКИ И СВАРКИ ПРОДОЛЬНЫХ ШВОВ ТРУБ | 2012 |

|

RU2488457C1 |

| Установка для сборки и сварки прямошовных труб | 1982 |

|

SU1156765A1 |

| Сварочный узел стана для изготовления сварных прямошовных труб | 1980 |

|

SU902889A2 |

| Стан для производства электросварных прямошовных труб | 1989 |

|

SU1676704A1 |

| Сварочное устройство с внутреннимОХлАждЕНиЕМ | 1978 |

|

SU818700A1 |

| Способ высокочастотной сваркипРОдОльНыХ шВОВ ТРубНыХ зАгОТОВОК | 1979 |

|

SU814621A1 |

| Сварочный стан установки для изготовления труб электродуговой сваркой | 1970 |

|

SU335878A1 |

| ВНУТРЕННЯЯ ОПРАВКА К СТАНУ ВЫСОКОЧАСТОТНОЙ СВАРКИ ТРУБ | 1972 |

|

SU356010A1 |

| Установка для производства прямошовных труб большого диаметра конечной длины | 1981 |

|

SU994071A1 |

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

Изобретение относится к трубоэлектро- сварочному производству, а именно к нроиз- водству прямошовных труб, в то.м числе из коррозионностойких, среднеуглеродисты.х и высокоуглеродистых сталей. Цель - рас1ни- рение технологических возможностей устройства. При сварке труба сжимается ва.1- ками 3. Охлаждаюшая жидкость от внешнего источника поступает в коллектор 11, далее через прорези 9 в кольцевой зазор 5 и охлаждает подшипники вала 4. Затем жидкость поступает в полость валков 3, отбирая у них тепло, и через радиальные каналы 10 и трубку 8 сбрасывается в полость 12 коллектора 11. Полумуфты 13 и 14 герметизируют систему охлаждения сварочного устройства. Устройство позволяет повысить производительность сварки труб из коррозионностойких, среднеуглеродистых и высокоуглеродистых труб в заш,итной атмосфере. 4 ил. сл со ;о Фиг.1

-А

Фиг. 2

Б-В

В-в

ФигЛ

Фе/е.З

| Кочановский Н | |||

| Я | |||

| Машины для контактной электросварки.-Госэнергоиздат, 1954, с | |||

| Способ приготовления искусственной массы из продуктов конденсации фенолов с альдегидами | 1920 |

|

SU360A1 |

| 0 |

|

SU403466A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-05-23—Публикация

1986-11-13—Подача