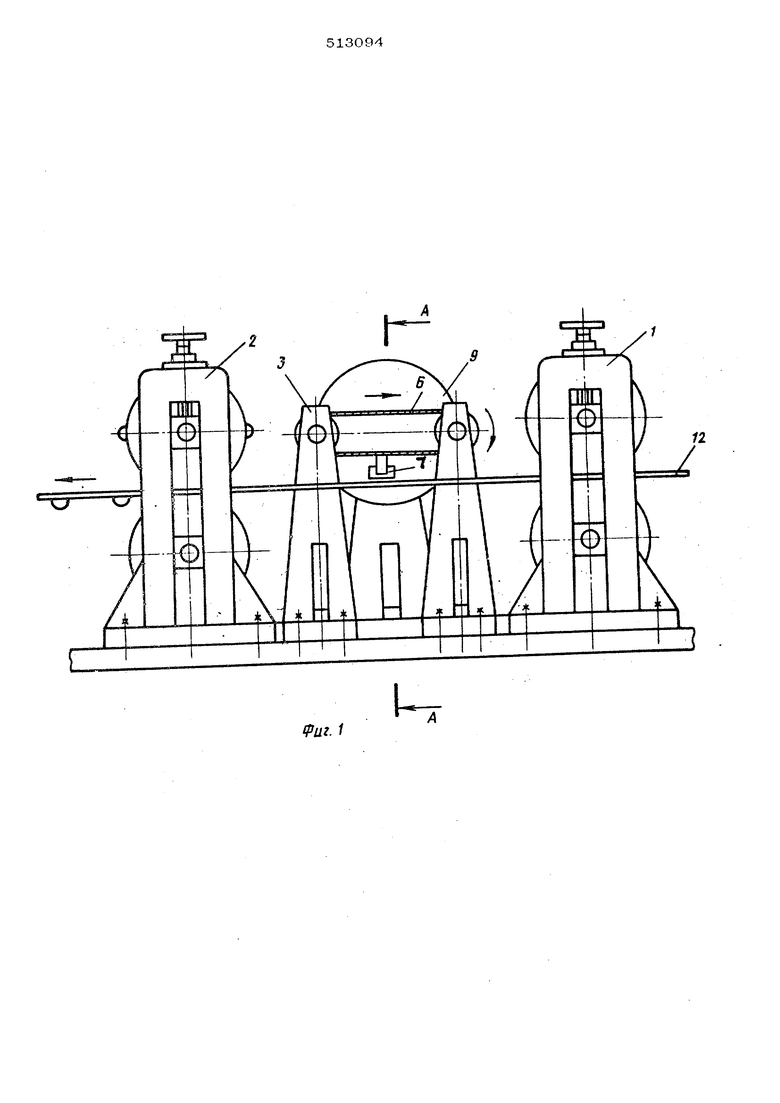

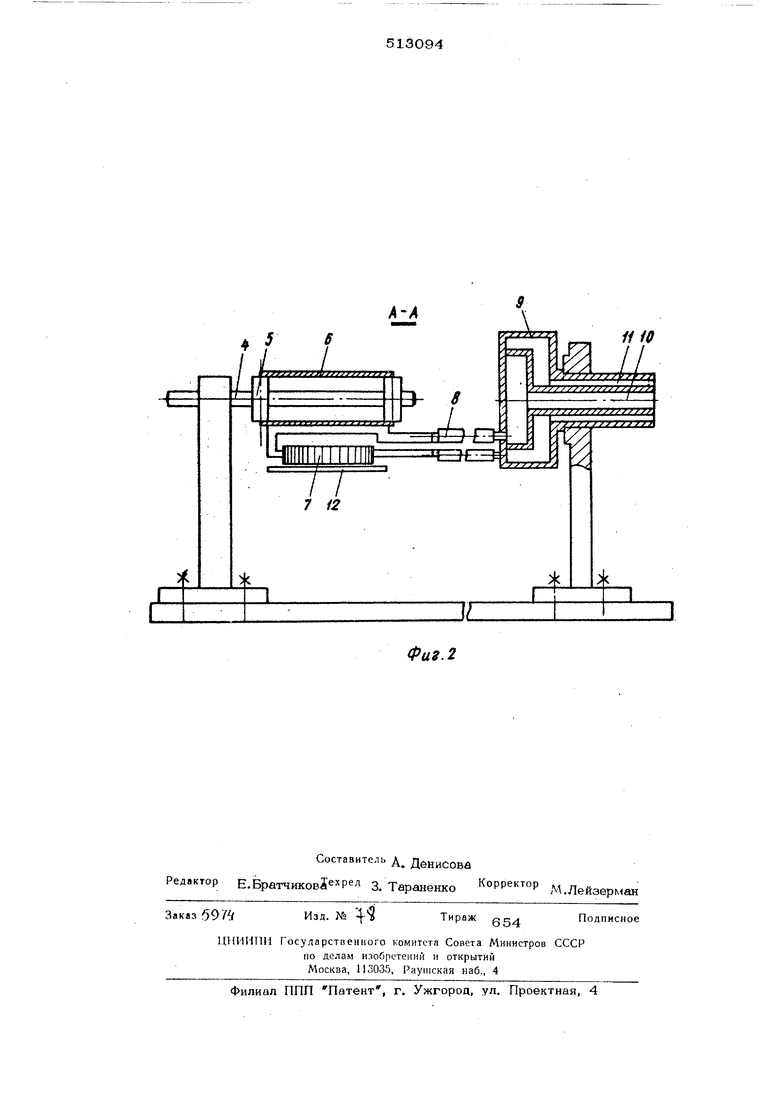

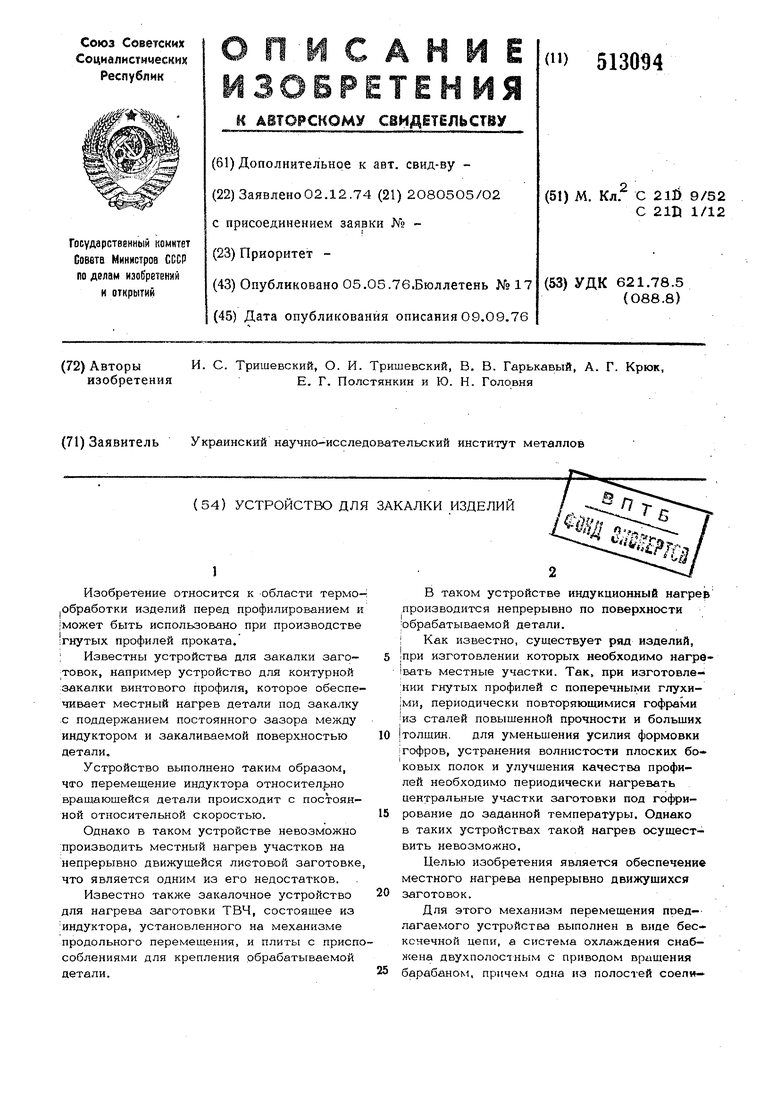

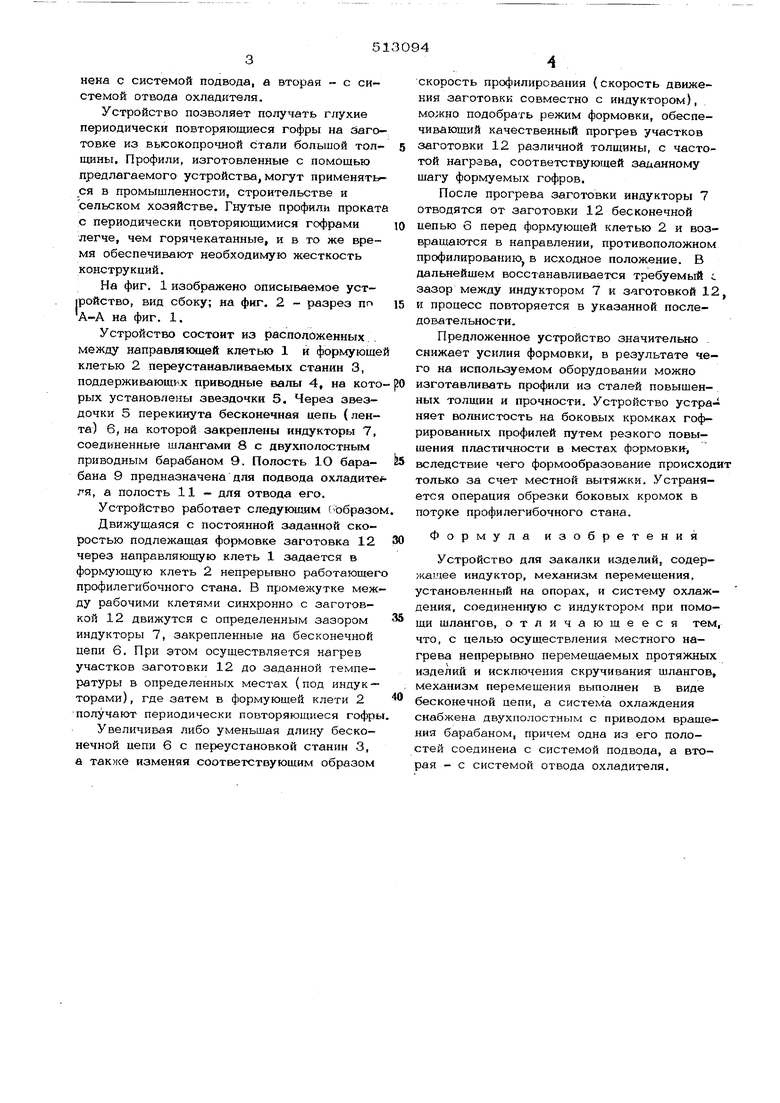

йена с системой подвода, а вторая с системой отвода охладителя. Устройство позволяет получать глухие периодически повторяющиеся гофры на заго товке из высокопрочной стали большой тол щины. Профили, изготовленные с помощью предлагаемого устройства, могут применять ся в промышленности, строительстве и сельском хозяйстве. Гнутые профили прокат с периодически повторяющимися гофрами легче, чем горячекатанные, и в то же время обеспечивают необходимую жесткость конструкпий. На фиг. 1 изображено описываемое уст|ройство, вид сбоку; на фиг, 2 - разрез по А-А на фиг. 1. Устройство состоит из расположенных между направлякхцей клетью 1 и формующе клетью 2 переустанавливаемых станин 3, поддерживающих приводные валы 4, на кото рых установлены звездочки 5, Через звездочки 5 перекинута бесконечная цепь {лента) 6, на которой закреплены индукторы 7, соединенные шлангами 8 с двухполостным приводным барабаном 9. Полость Ю барабана 9 предназначена для подвода охладите ля, а полость 11 - для отвода его. Устройство работает следующим («образо Движущаяся с постоянной заданной скоростью подлежащая формовке заготовка 12 через направляющую клеть 1 задается в формующую клеть 2 непрерывно работающег профилегибочного стана. В промежутке меж ду рабочими клетями синхронно с заготовкой 12 движутся с определенным зазором индукторы 7, закрепленные на бесконечной цепи 6. При этом осуществляется нагрев участков заготовки 12 ао заданной температуры в определенных местах (под индукторами) , где затем в формующей клети 2 получают периодически повторяющиеся гофры Увеличивая либо уменьшая длину бесконечной цепи 6 с переустановкой станин 3, а также изменяя соответствующим образом скорость профилирования (скорость движения заготовки совместно с индуктором), можно подобрать режим формовки, обеспечивающий качественный прогрев участков заготовки 12 различной толщины, с частотой награва, соответствующей заданному щагу формуемых гофров. После прогрева заготовки индукторы 7 отводятся от заготовки 12 бесконечной цепью 6 перед формующей клетью 2 и возвращак тся в направлении, противоположном профилированию в исходное положение. В дальнейшем восстанавливается требуемый с. зазор между индуктором 7 и заготовкой 12, и процесс повторяется в указанной последовательности. Предложенное устройство значительно . снижает усилия формовки, в результате чего на используемом оборудовании можно изготавливать профили из сталей повышенных толщин и прочности. Устройство устраняет волнистость на боковых кромках гофрированных профилей путем резкого повышения пластичности в местах формовки вследствие чего формообразование происходит только за счет местной вытяжки. Устраняется операция обрезки боковых кромок в потрке профилегибочного стана. Формула изобретения Устройство для закалки изделий, содержащее индуктор, механизм перемещения, установленный на опорах, и систему охлаждения, соединенную с индуктором при помощи шлангов, отличающееся тем, что, с целью осуществления местного нагрева непрерывно перемещаемых протяжных изделий и исключения скручивания шлангов, механизм перемещения выпо/шен в виде бесконечной цепи, а система охлаждения снабжена двухполостным с приводом вращения барабаном, причем одна из его полостей соединена с системой подвода, а вторая - с системой отвода охладителя.

fu. 1

k л

S

t-/l

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых профилей | 1984 |

|

SU1269878A1 |

| Клеть профилегибочного стана | 1977 |

|

SU940907A1 |

| Способ изготовления профилей высокой жесткости | 1989 |

|

SU1722652A1 |

| Клеть формочного стана | 1978 |

|

SU818706A1 |

| Стан для производства профилейС пЕРиОдичЕСКиМи гОфРАМи | 1979 |

|

SU806198A1 |

| Рабочая клеть профилегибочного стана | 1983 |

|

SU1148668A1 |

| Клеть профилегибочного стана | 1976 |

|

SU827214A1 |

| Профилегибочный стан | 1979 |

|

SU804075A1 |

| Устройство для нагрева изделий припОТОчНОМ пРОизВОдСТВЕ | 1976 |

|

SU840162A1 |

| Профилегибочный стан | 1978 |

|

SU747568A1 |

Фиг. 2

Авторы

Даты

1976-05-05—Публикация

1974-12-02—Подача