Изобретение относится к обработке металлов давлением, а более конкретно к оборудованию, применяемому для производства профилей высокой жесткости с периодическими гофрами, и предназначено для использования в черной металлургии, а также в металлообрабатывающих отраслях промышленности.

Целью изобретения является повышение качества- профилей за счет доформовки центральных участков гофр разной длины на требуемую высоту.

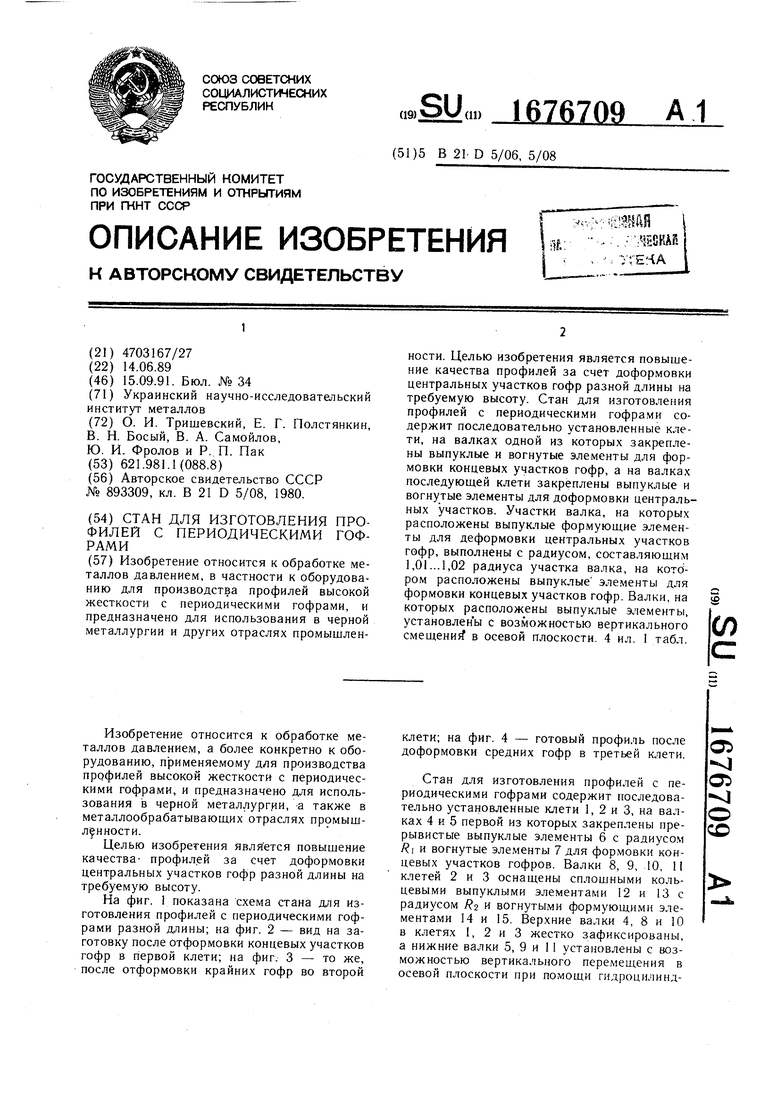

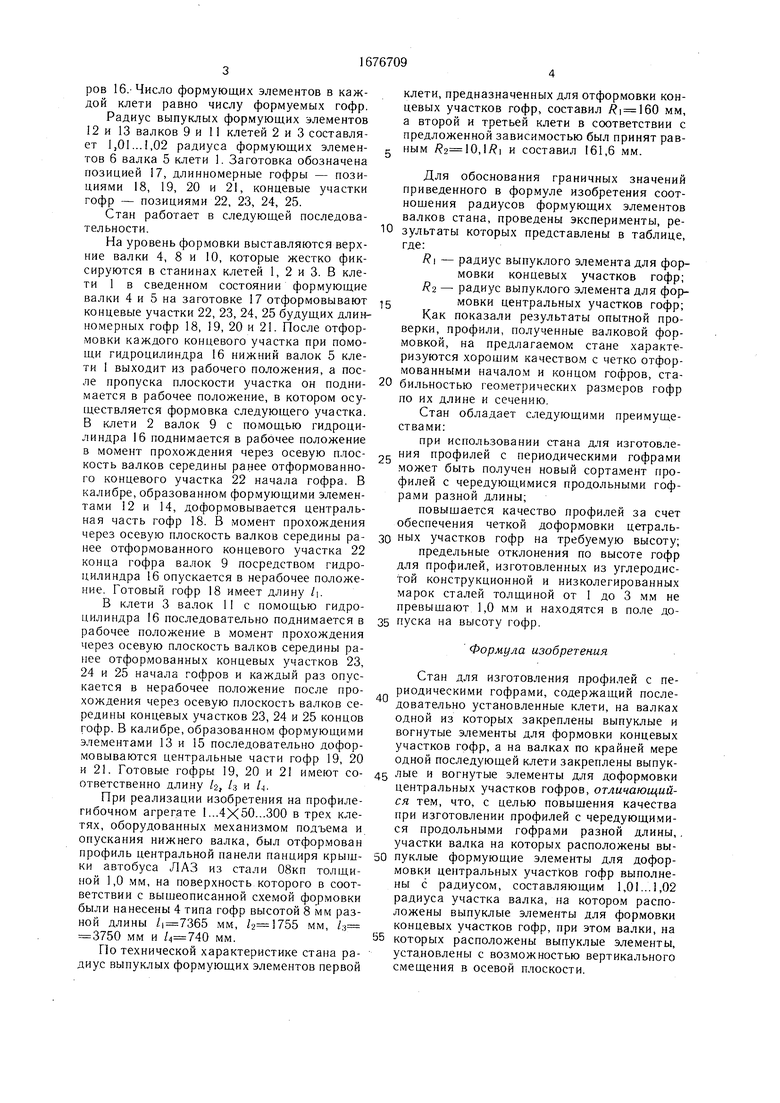

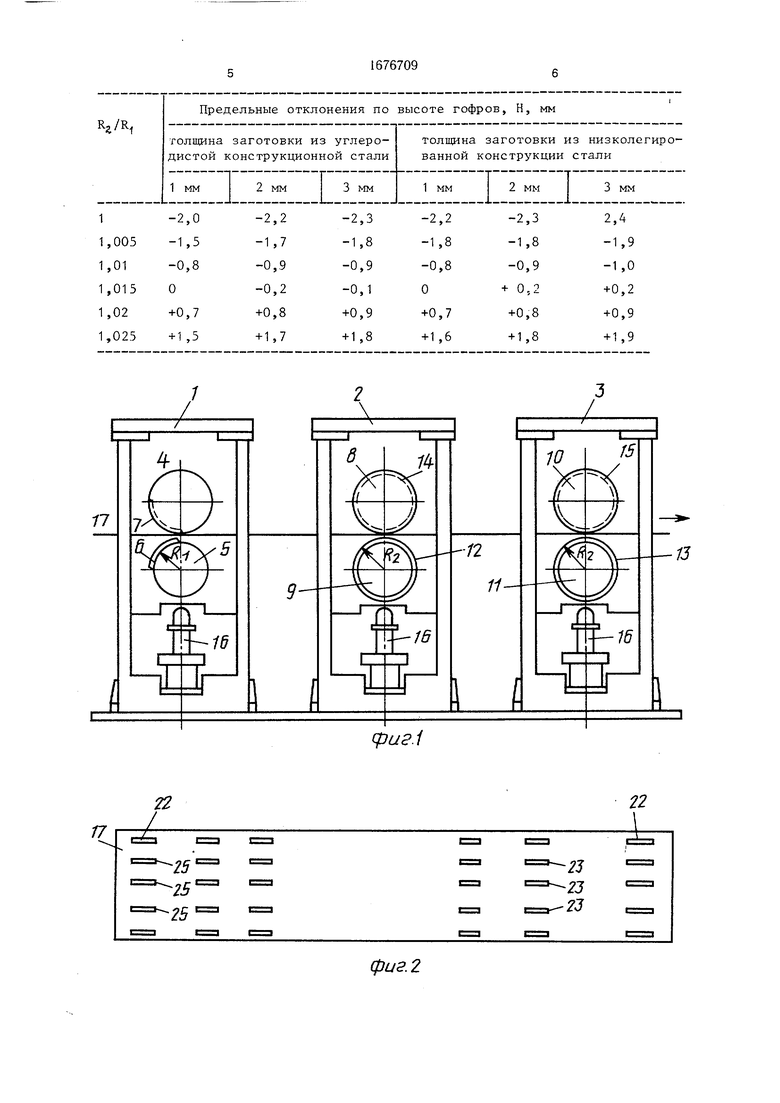

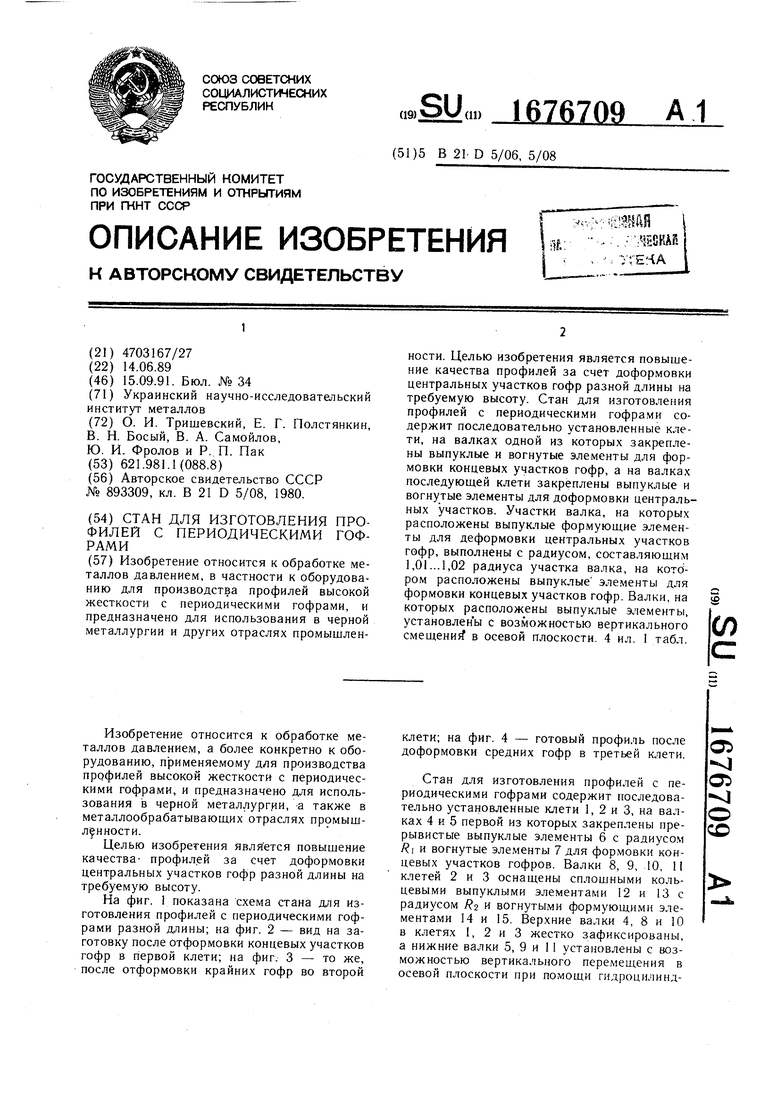

На фиг. 1 показана схема стана для изготовления профилей с периодическими гофрами разной длины; на фиг. 2 - вид на заготовку после отформовки концевых участков гофр в первой клети; на фиг. 3 - то же, после отформовки крайних гофр во второй

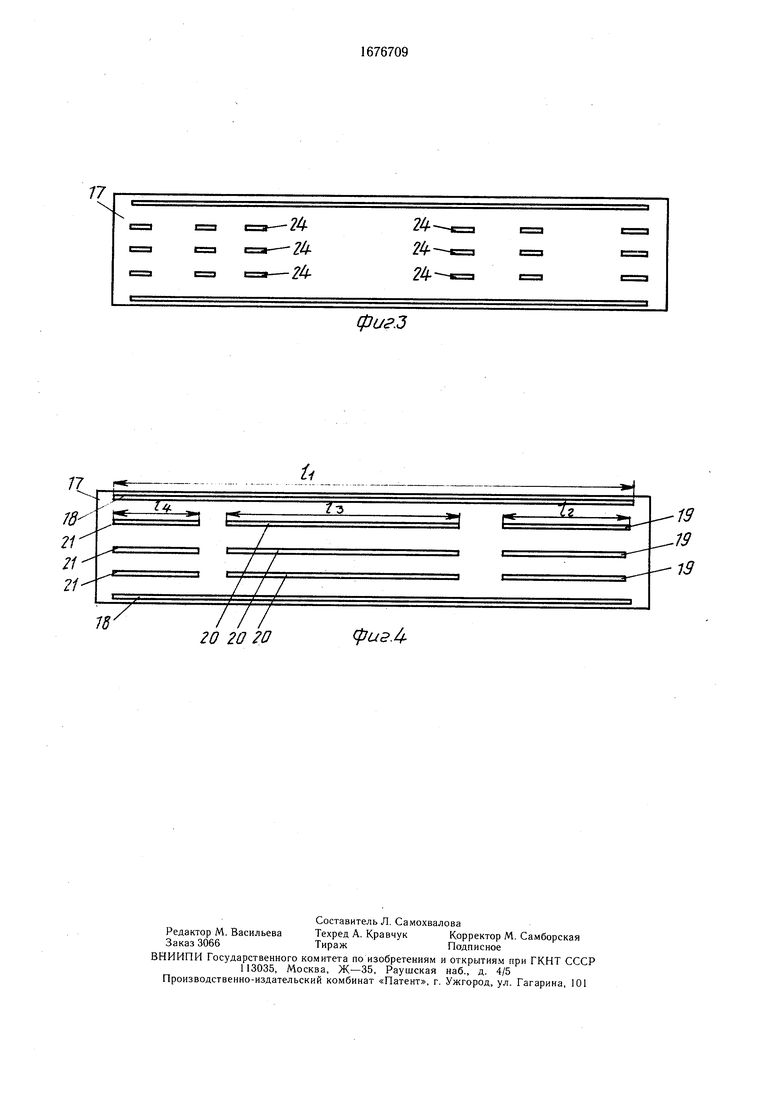

клети; на фиг. 4 - готовый профиль после доформовки средних гофр в третьей клети.

Стан для изготовления профилей с периодическими гофрами содержит последовательно установленные клети 1, 2 и 3, на валках 4 и 5 первой из которых закреплены прерывистые выпуклые элементы 6 с радиусом #i и вогнутые элементы 7 для формовки концевых участков гофров. Валки 8, 9, 10, 11 клетей 2 и 3 оснащены сплошными кольцевыми выпуклыми элементами 12 и 13 с радиусом 2 и вогнутыми формующими элементами 14 и 15. Верхние валки 4, 8 и 10 в клетях 1, 2 и 3 жестко зафиксированы, а нижние валки 5, 9 и 11 установлены с возможностью вертикального перемещения в осевой плоскости при помощи гидроцилиндО

J

OS

J

о

CD

ров 16. Число формующих элементов в каждой клети равно числу формуемых гофр.

Радиус выпуклых формующих элементов 12 и 13 валков 9 и 11 клетей 2 и 3 составляет 1,01...1,02 радиуса формующих элементов 6 валка 5 клети 1. Заготовка обозначена позицией 17, длинномерные гофры - позициями 18, 19, 20 и 21, концевые участки гофр - позициями 22, 23, 24, 25.

Стан работает в следующей последовательности.

На уровень формовки выставляются верхние валки 4, 8 и 10, которые жестко фиксируются в станинах клетей 1, 2 и 3. В клети 1 в сведенном состоянии формующие валки 4 и 5 на заготовке 17 отформовывают 15 концевые участки 22, 23, 24, 25 будущих длинномерных гофр 18, 19, 20 и 21. После отфор- мовки каждого концевого участка при помощи гидроцилиндра 16 нижний валок 5 клети 1 выходит из рабочего положения, а посклети, предназначенных для отформовки концевых участков гофр, составил 160 мм, а второй и третьей клети в соответствии с предложенной зависимостью был принят рав- 5 ным , и составил 161,6 мм.

Для обоснования граничных значений приведенного в формуле изобретения соотношения радиусов формующих элементов валков стана, проведены эксперименты, ре- 10 зультаты которых представлены в таблице, где:

R - радиус выпуклого элемента для формовки концевых участков гофр;

Rz - радиус выпуклого элемента для формовки центральных участков гофр;

Как показали результаты опытной проверки, профили, полученные валковой формовкой, на предлагаемом стане характеризуются хорошим качеством с четко отформованными началом и концом гофров, стале пропуска плоскости участка он подни- 20 бильностью геометрических размеров гофр мается в рабочее положение, в котором осуществляется формовка следующего участка. В клети 2 валок 9 с помощью гидроцилиндра 16 поднимается в рабочее положение

по их длине и сечению.

Стан обладает следующими преимуществами:

при использовании стана для изготовлев момент прохождения через осевую плос- 2с ния профилей с периодическими гофрами кость валков середины ранее отформованно- - - го концевого участка 22 начала гофра. В калибре, образованном формующими элементами 12 и 14, доформовывается центральная часть гофр 18. В момент прохождения

может быть получен новый сортамент профилей с чередующимися продольными гофрами разной длины;

повышается качество профилей за счет обеспечения четкой доформовки цетральчерез осевую плоскость валков середины ра- 30 ных участков гофр на требуемую высоту;

нее отформованного концевого участка 22 конца гофра валок 9 посредством гидроцилиндра 16 опускается в нерабочее положение. Готовый гофр 18 имеет длину 1.

В клети 3 валок 11 с помощью гидроцилиндра 16 последовательно поднимается в 35 пуска на высоту гофр, рабочее положение в момент прохождения через осевую плоскость валков середины ранее отформованных концевых участков 23, 24 и 25 начала гофров и каждый раз опускается в нерабочее положение после прохождения через осевую плоскость валков середины концевых участков 23, 24 и 25 концов гофр. В калибре, образованном формующими элементами 13 и 15 последовательно дофор- мовываются центральные части гофр 19, 20

40

предельные отклонения по высоте гофр для профилей, изготовленных из углеродистой конструкционной и низколегированных марок сталей толщиной от 1 до 3 мм не превышают 1,0 мм и находятся в поле доФормула изобретения

Стан для изготовления профилей с периодическими гофрами, содержащий последовательно установленные клети, на валках одной из которых закреплены выпуклые и вогнутые элементы для формовки концевых участков гофр, а на валках по крайней мере одной последующей клети закреплены выпуки 21. Готовые гофры 19, 20 и 21 имеют со- 45 лые и вогнутые элементы для доформовки

ответственно длину /2, /з и Ц.

При реализации изобретения на профиле- гибочном агрегате 1...4X50...300 в трех клетях, оборудованных механизмом подъема и опускания нижнего валка, был отформован

центральных участков гофров, отличающийся тем, что, с целью повышения качества при изготовлении профилей с чередующимися продольными гофрами разной длины,. участки валка на которых расположены выпрофиль центральной панели панциря крыш- пуклые формующие элементы для дофорки автобуса ЛАЗ из стали 08кп толщиной 1,0 мм, на поверхность которого в соответствии с вышеописанной схемой формовки были нанесены 4 типа гофр высотой 8мм разной длины мм, мм, 1А- 3750 мм и мм.

По технической характеристике стана радиус выпуклых формующих элементов первой

мовки центральных участков гофр выполнены с радиусом, составляющим 1,01...1,02 радиуса участка валка, на котором расположены выпуклые элементы для формовки концевых участков гофр, при этом валки, на 55 которых расположены выпуклые элементы, установлены с возможностью вертикального смещения в осевой плоскости.

клети, предназначенных для отформовки концевых участков гофр, составил 160 мм, а второй и третьей клети в соответствии с предложенной зависимостью был принят рав- ным , и составил 161,6 мм.

Для обоснования граничных значений приведенного в формуле изобретения соотношения радиусов формующих элементов валков стана, проведены эксперименты, ре- зультаты которых представлены в таблице, где:

R - радиус выпуклого элемента для формовки концевых участков гофр;

Rz - радиус выпуклого элемента для формовки центральных участков гофр;

Как показали результаты опытной проверки, профили, полученные валковой формовкой, на предлагаемом стане характеризуются хорошим качеством с четко отформованными началом и концом гофров, ста0 бильностью геометрических размеров гофр

бильностью геометрических размеров гофр

по их длине и сечению.

Стан обладает следующими преимуществами:

при использовании стана для изготовления профилей с периодическими гофрами может быть получен новый сортамент профилей с чередующимися продольными гофрами разной длины;

повышается качество профилей за счет обеспечения четкой доформовки цетральпуска на высоту гофр,

предельные отклонения по высоте гофр для профилей, изготовленных из углеродистой конструкционной и низколегированных марок сталей толщиной от 1 до 3 мм не превышают 1,0 мм и находятся в поле допуска на высоту гофр,

Формула изобретения

Стан для изготовления профилей с периодическими гофрами, содержащий последовательно установленные клети, на валках одной из которых закреплены выпуклые и вогнутые элементы для формовки концевых участков гофр, а на валках по крайней мере одной последующей клети закреплены выпуклые и вогнутые элементы для доформовки

центральных участков гофров, отличающийся тем, что, с целью повышения качества при изготовлении профилей с чередующимися продольными гофрами разной длины,. участки валка на которых расположены выпуклые формующие элементы для доформовки центральных участков гофр выполнены с радиусом, составляющим 1,01...1,02 радиуса участка валка, на котором расположены выпуклые элементы для формовки концевых участков гофр, при этом валки, на которых расположены выпуклые элементы, установлены с возможностью вертикального смещения в осевой плоскости.

17

фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления профилей высокой жесткости | 1989 |

|

SU1722652A1 |

| Способ изготовления замкнутых сварных гнутых профилей с гофрами на боковых стенках | 1988 |

|

SU1579603A1 |

| Способ производства в валках профилей высокой жесткости | 1984 |

|

SU1207559A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА | 1989 |

|

RU2068747C1 |

| Способ изготовления коробчатых профилей | 1987 |

|

SU1407615A1 |

| Способ изготовления профилей высокой жесткости | 1980 |

|

SU867457A1 |

| Способ изготовления гнутых замкнутых профилей с гофрированной стенкой | 1990 |

|

SU1726092A1 |

| Способ изготовления гнутых С-образных профилей | 1989 |

|

SU1634348A1 |

| СПОСОБ М.Е. ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ С ДОПОЛНИТЕЛЬНЫМИ ГОФРАМИ НА ГОРИЗОНТАЛЬНЫХ СТЕНКАХ ОСНОВНЫХ ГОФРОВ И НА ГОРИЗОНТАЛЬНЫХ МЕЖГОФРОВЫХ УЧАСТКАХ | 1992 |

|

RU2048226C1 |

Изобретение относится к обработке металлов давлением, в частности к оборудованию для производства профилей высокой жесткости с периодическими гофрами, и предназначено для использования в черной металлургии и других отраслях промышленности. Целью изобретения является повышение качества профилей за счет доформовки центральных участков гофр разной длины на требуемую высоту. Стан для изготовления профилей с периодическими гофрами содержит последовательно установленные клети, на валках одной из которых закреплены выпуклые и вогнутые элементы для формовки концевых участков гофр, а на валках последующей клети закреплены выпуклые и вогнутые элементы для доформовки центральных участков. Участки валка, на которых расположены выпуклые формующие элементы для деформовки центральных участков гофр, выполнены с радиусом, составляющим 1,01...1,02 радиуса участка валка, на котором расположены выпуклые элементы для формовки концевых участков гофр. Валки, на которых расположены выпуклые элементы, установлены с возможностью вертикального смещения в осевой плоскости 4 ил. 1 табл. ю СП

17

22

/

-25 -25 25

22

i

-Я -23 23

фиг. 2

фигЗ

| Способ изготовления профилей с гофрами | 1980 |

|

SU893309A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-15—Публикация

1989-06-14—Подача