(54) КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА

1

Изобретение относится к обработке металлов давлением, в частности к оборудованию, применяемому при производстве профилей с периодически повторяющимися гофрами жесткости, и может быть использовано в агрегатах для производства этих профилей.

Известна клеть профилегибочного стана, в которой верхний валок имеет необходимое количество формующих колец, смонтированных на валу, между которыми установлены дистанционные «ольца. Весь комплект скрепляется краевыми втулками. Нижний валок представляет собой цилиндрический корпус с закрепленной на нем прокладкой из резины или любого другого сжимаемого материала. Формовка гофров производится вдавливанием формующих колец совместно с заготовкой в прокладку нижнего валка. Значительное трение, возникающее между формующимися гофрами и прокладкой нижнего валка, позволяет производить вытяжку гофров за счет местного утонения материала заготовки 1.

Недостатком клети является то, что применение валков известной конструкции приемлемо только при формовке мелких гофров из материала небольщой толщины, так как при формовке глубоких гофров очаг деформации образуется на значительном расстоянии от осевой плоскости валков, и утяжка металла заготовки в зону деформации начинается до его входа в контакт с формующими кольцами и прокладкой. Кроме того, ни резина, ни любой другой синтетический сжимаемый материал, известный в настоящее время в мировой практике, не обеспечит обтяжки относительно толстого листового металла, например,

10 5-6 мм, вокруг профильного кольца в валках конструкции аналога, а значительное трение между металлом формующегося гофра и прокладкой нижнего валка, вызывает интенсивный износ последней.

15

Известна клеть профилегибочного стана, содержащая станину, направляющие станины и рабочие вилкл 2.

Недостатки клетп:

а)недостаточно высокое качество про20 филей с периодически повторяющимися

гофрами, выраженное в уменьщении его щирины за счет утялжи металла от кромки профиля в зону формообразования гофра;

б)применимо только при формовке про25 филей с поперечными периодически повторяющимися гофрами;

в)предварительное растял ение локального участка заготовки может производиться только в момент формообразования поперечного гофра, что требует наличия в ра30

бочей клети известной конструкции дополнительного механизма синхронизации вращения рабочих валков и действия силового цилиндра.

Целью изобретения .является повьииенне качества профилей с периодически повторяющимися гофрами иутем предотвращения образования волнистости вдоль кромок.

Для достил еиия цели клеть профилегибочного стана снабжена двумя парами прижимных плит, смонтнрованных в направляющих станнны с возможностью возвратно-ноступательного перемещеция вдоль оси прокатки, а также двумя парами зубчатых нажимных дисков, установленных по торцам рабочих валКов и имеюп1нх возможность взаимодействия с прижимными плитами.

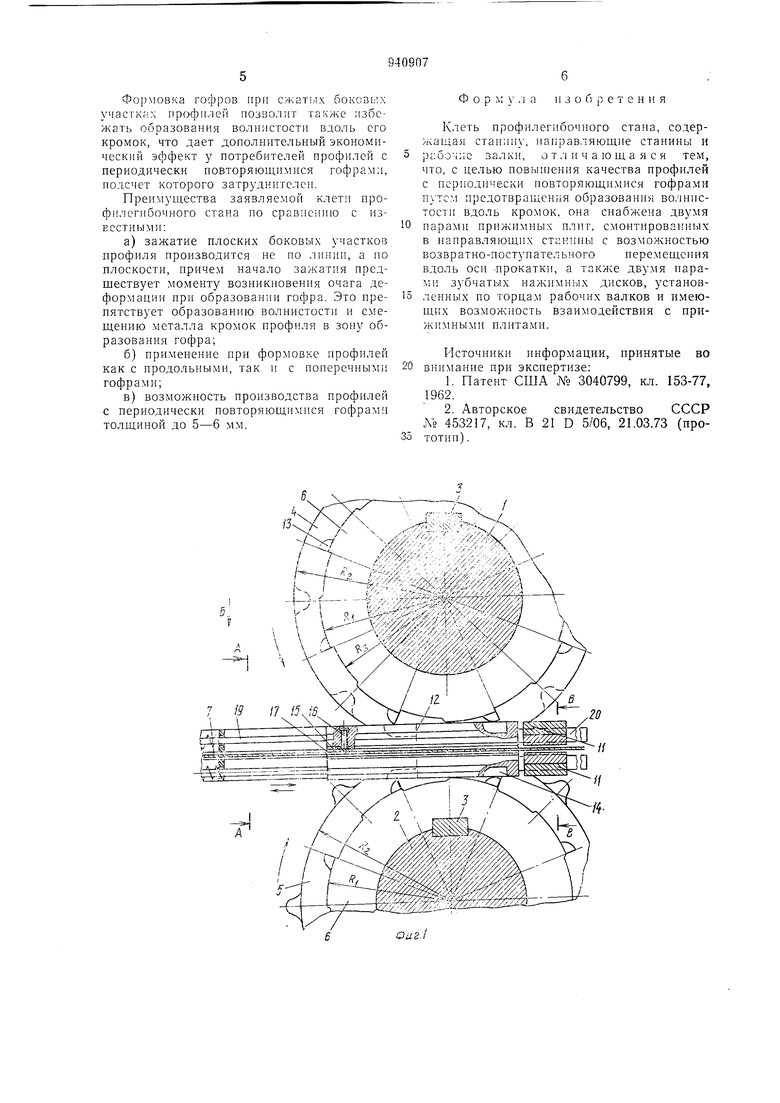

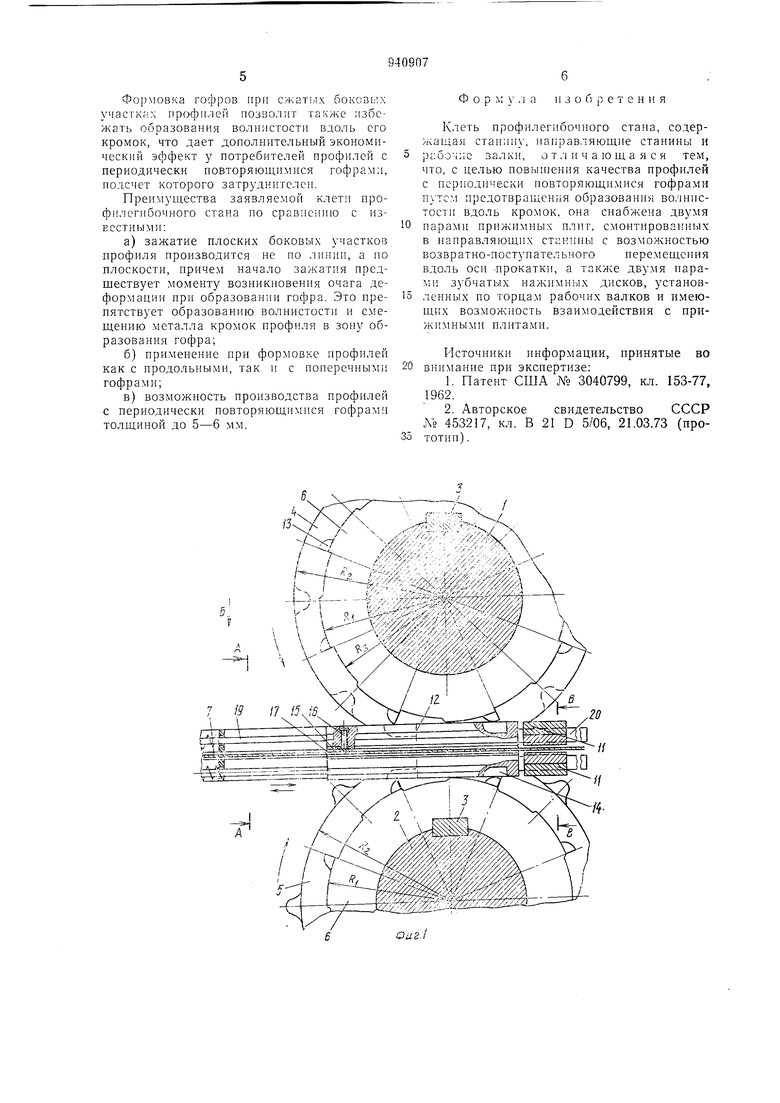

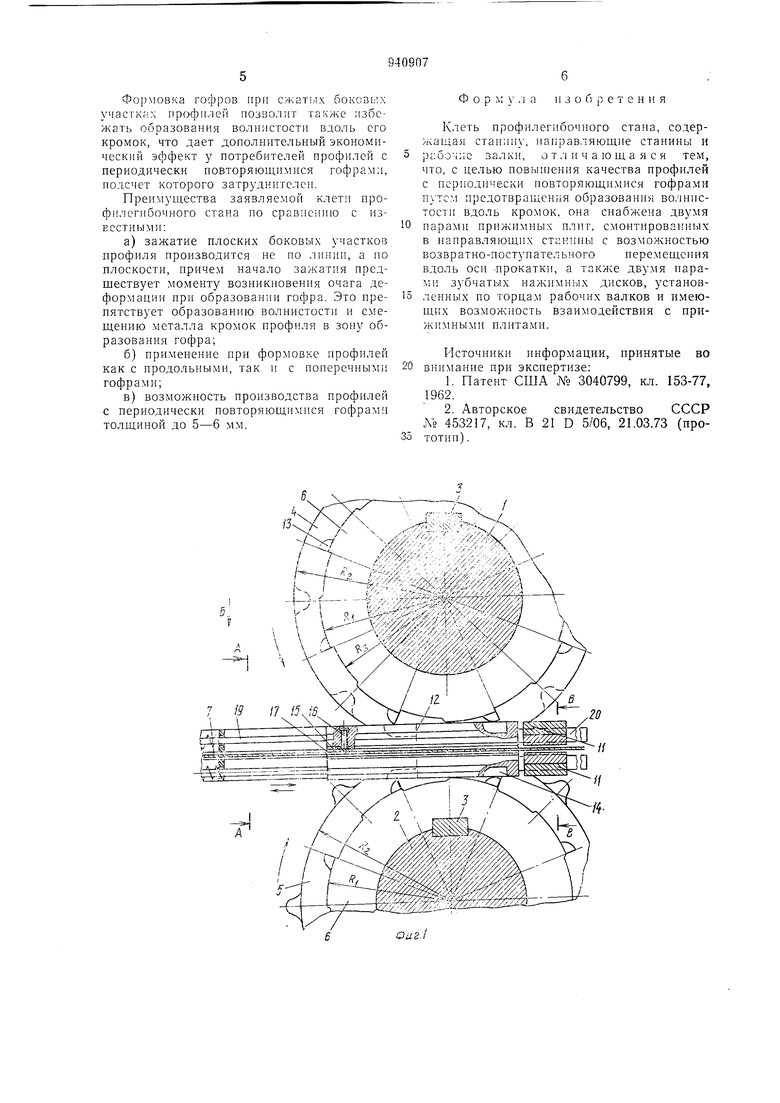

На фиг, 1 приведено сечение клети ирофилегибочного стана с валками в месте прохода через них плоскнх боковых участков црофиля вместе с прижимными нлитами; на фиг. 2 - вид Б ф|иг. 1; на фиг. 3 - сечение А-А фиг. 1; па фиг. 4 - сечение Б-Б фиг. 1; на фиг. 5 - профиль с поперечными периодически повторяюн имлся гофраМИ (заштриховаиы участки, па которых осуществляется сжатие заготовки ири; жимцыми плитаМ:И при формовке гофра); на фиг. 6 - профиль с продольными иериодически повторяюи1имися гофрами с заштрихованными зонами, cooтвeтcтвyюпu И участкам сжатия заготовки между ирижимными плитами лрц формовке гофра; иа фиг. 7 - форма профильного нажимного диска при формовке профилей с продольными периодически иовторя1оии1мися гофрами.

Клеть ирофилегибочного стана имеет верхний 1 и нижний 2 рабочие валы, иа которых с помощью mnoFfOK 3 жестко закреплены профильные элементы валков 4 и 5 для формовки профиля с поперечными периодически повторяющимися гофрами и профильные нажимные диски 6, имеюидие участки выступов, выполненные по радиусу RI, И участки впадин, радиусы которых на 5-6 мм меньше радиусов выступов.

Профильные нажимные диски 6 устаиавливают на торцах валков в местах, соответствующих inpoxo.iy через них плоских боковых участков прохфпля 7 (фиг. 3. 4).

Между профильными нажимными дисками 6 в П-образных проемах иеподвижных плит 8 (фиг. 2), закрепленных на станине 9, в направляющих 10 и 11 установлены прижимные плиты 12, имеюи1ие возможность возвратпо-поступатсдыюго перемещения вдоль оси прокатки. В плитах 12, на участках зацепления их с тянупшми зубьями 13 нажимных дисков 6, выполнены впадины 14.

Прижимные плиты 12 выполнены в виде буферных устройств, в которых роль упругих элементов играют резиновые пластины

15, соединеннь е с корпусами плит с помои1ью ходовых винтов 16 и пластии 17. Применение буферного устройства позволяет обеснечить более стаб11льные усилия 5 ирижима заготовки в случае изменения ее толиипгы в пределах поля допуска на изготовление.

ПоложеНИе прижимной плнт1)1 в начальный момент действия фиксируется упором 10 18. Ма задних торцах прижимных плит 12 закреплены тяги 19 для соединения их с возвратным механизмом, например, ripyжинным. Передняя часть нрижимных плит заканчивается пря.моугольны.ми хвостовика 5 ми 20, которые охватывают Г-образиые nsправля1ОП1ие 11.

Так, например, при производстве профилей с поперечными периодически повторяюИ1ИМИСЯ гофрами ирофильпые нажимные

диски 6, установленные на торцах вращаюП1ИХСЯ рабочих валков, своими тянущими зубьями 13 входят в заненление со внадинами 14 прижимных плит 12 и перемеп1ают их в разъем валков. С момента ирохожде5 иия зубьев 13 через осевую плоскость валков начинается сжатие между плитами 12 плоских боковых участков профиля 7, что несколько опережает начало образования очага деформации при образовании гофра.

0 Сжа1ие заготовки обеспечивается тем, что. сумма радиусов выступов RI, профильных иажимиых дисков 6 и то.иции плит 12 несколько больше радиусов Rz ирофилыпях элементов валков 4 и 5. Сжатие иродол 1 ается до момента прохода участков BijiCTynoB нрофильных нажимных Л.ИСКОИ 6 через осевую илоскость валков, изображеиного иа фиг. 1, что соответствует MOMciriN окончания образоваиия гофра. Ве0 .чичина сп,:|:.1я окатия рег чируется стеneiibio сжатия резиновых иластии 15.

Когда нрофильпые нажимгыс диск; G И1)оходят через осевую плоскос;ь ва.чков своими виадииами, происходит освобожде5 пие ир1 жимиь х плит 12, и O;i.:i иод дейстиием возвратного механизма возвра1цаются в исходиое гголожеиие до поров 18.

При входе в зацепление с прижимпыми 1 лигами 12 следуюгцей пары тянущих ;-1уб1 ев 13 профильных зожи.миых дисков 6 рабочий Ц1ГКЛ фор.мовки гофров со сжатием гмоских боковых учаетков профиля повто1) я стен.

По сравнению с прототипом формовка гофров производится при сжатых боковых участках ироф1 ля, что предотвраи1,ает утяжку металла от кромки профиля в зоне формообразования гофра н нрепятетвует тем самым искажению ноперечного сеченич

0 црофиля, выраженному в умеиьшенни его ширины иа учаетках формовки гофров. Это позвОоТит отказаться от последуюнхей обрезки технологического припуска и, тем самы.м, согласно расчету, на 2-3% уменьшит ширину заготовки.

Формовка гофров при сжаплх боковых участках профилей позволит также ;1збежать образования волнистости вдоль его кромок, что дает дополнительный экономический эффект у потребителей профилей с периодически повторяющимиея гофрами, подсчет которого затруднителен.

Преимущества заявляемой профилегибочиого стана по cpaBiieiuuo с известными:

а)зажатие плоских боковых участков профиля производится не по лииии, а по плоскости, причем начало зажатия предшествует моменту возникновения очага деформации при образовании гофра. Это препятствует образованию волнистости и смещению металла кромок профиля в зону образования гофра;

б)применение при формовке профилей как с продольными, так и с поперечными гофрами;

в)возможность производства профилей с периодически повторяющимися гофрами толщиной до 5-6 мм.

Форм у ;i а изобретения

Клеть профилегибочного стана, содержащая станииу, направляющие станины и р :бэч;:с залки, отличающаяся тем, что, с целью повьииения качества профилей с периодически повторяющи.мися гофрами .м предотвращения образования во.чнистости вдоль кро.мок, она снабжена двумя парами ирпясимных плит, смонтированных в направляющих станины с возможностью возвратно-поступательного перемещения вдоль оси .прокатки, а также двумя парами зубчатых нажимных дисков, установленных по торцам рабочих валков и имеющих возможность взаимодействия с прижимными плитами.

Источники информации, принятые во внимание при экспертизе:

1.Патент США № 3040799, кл. 153-77, 1962.

2.Авторское свидетельство СССР К° 453217, кл. В 21 D 5/06, 21.03.73 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеть формочного стана | 1978 |

|

SU818706A1 |

| КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 2001 |

|

RU2227078C2 |

| Клеть профилегибочного стана | 1977 |

|

SU763020A1 |

| Способ изготовления профилей высокой жесткости | 1989 |

|

SU1722652A1 |

| Профилегибочный стан | 1978 |

|

SU747568A1 |

| Клеть профилегибочного стана | 1976 |

|

SU827214A1 |

| Профилегибочный стан | 1981 |

|

SU988407A1 |

| Стан для изготовления профилей высокой жесткости | 1982 |

|

SU1042840A1 |

| Рабочая клеть профилегибочного стана | 1983 |

|

SU1148668A1 |

| Устройство для закалки изделий | 1974 |

|

SU513094A1 |

:жг

Li t г

- L. f1

:5

113

Авторы

Даты

1982-07-07—Публикация

1977-12-05—Подача