Изобретение относится к области обработки металлов давлением.

Известен штамп для обрезки облоя, содержащий верхнюю и нижнюю плиты с размещенными на них соответственно пуансоном и матрицей, а также смонтированный на нижней плите съемник облоя с пуансона, выполненный в виде симметрично расположенных относительно очка матрицы откидных упоров, снабженных приводом их поворота (1.

Недостатком известной конструкции является ненадежность работы при обрезке деталей различного контура.

Цель изобретения - повыщение надежности штампа при обрезке деталей различного контура.

Цель достигается тем, что в штампе для обрезки облоя каждый упор выполнен в виде корпуса и горизонтально установленных в нем с возможностью регулировочного перемещения планок, при этом нижняя плита снабжена подпружиненными опорами, взаимодействующими с указанными корпусами, а привод поворота упоров выполнен в виде приводных валов, связанных с соответствующими корпусами шарнирно-рычажными системами.

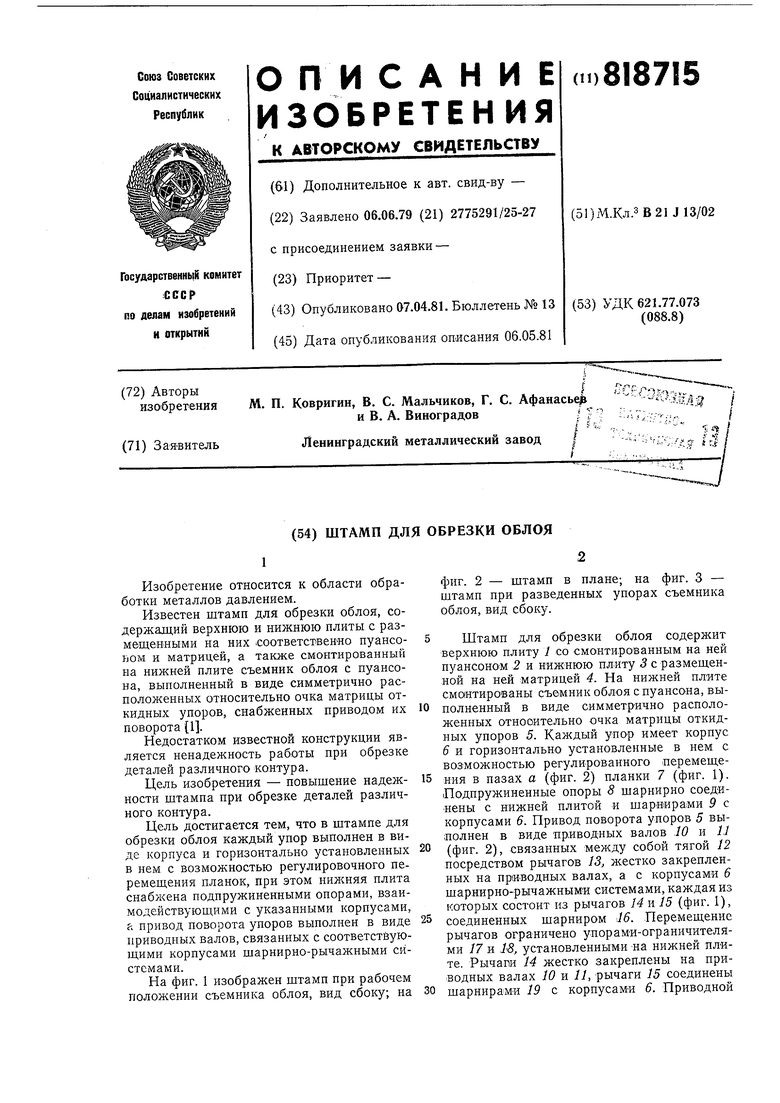

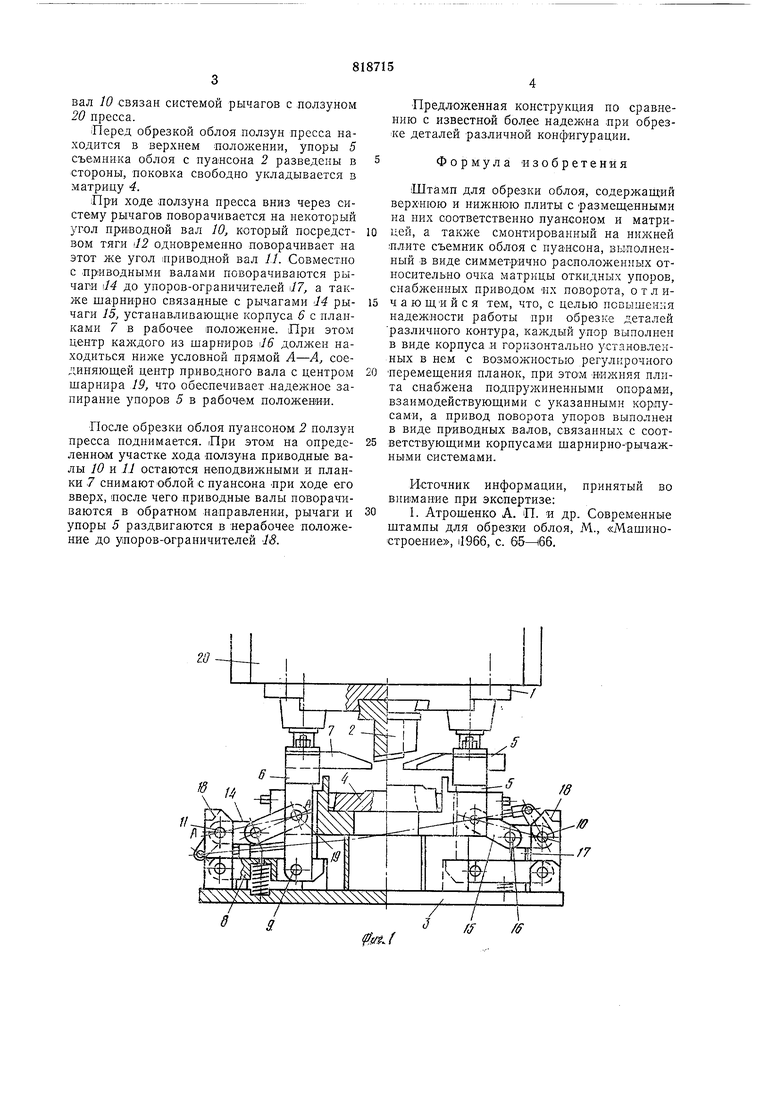

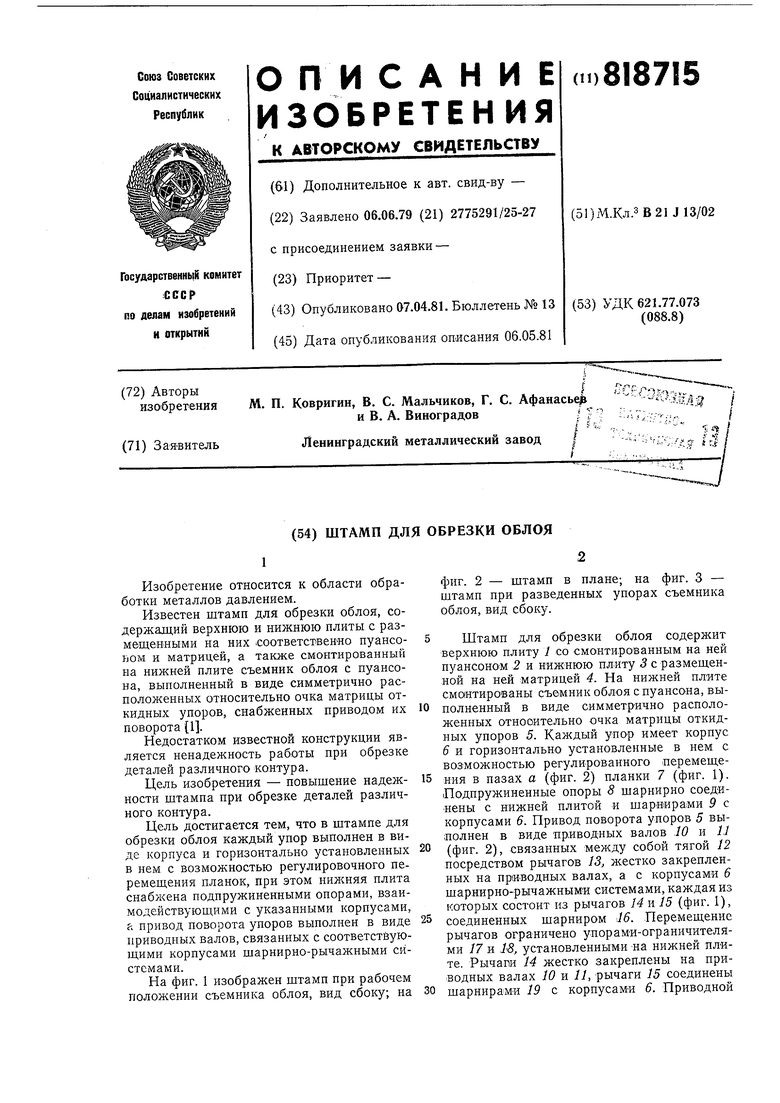

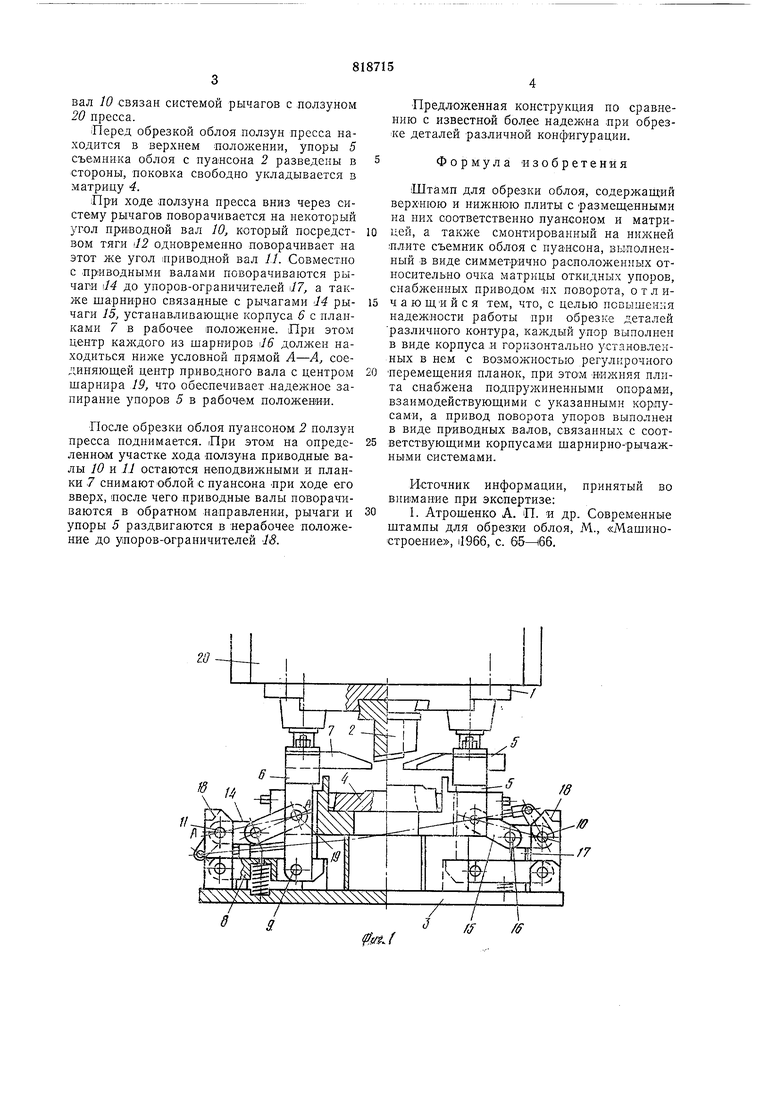

На фиг. 1 изображен штамп при рабочем положении съемника облоя, вид сбоку; на

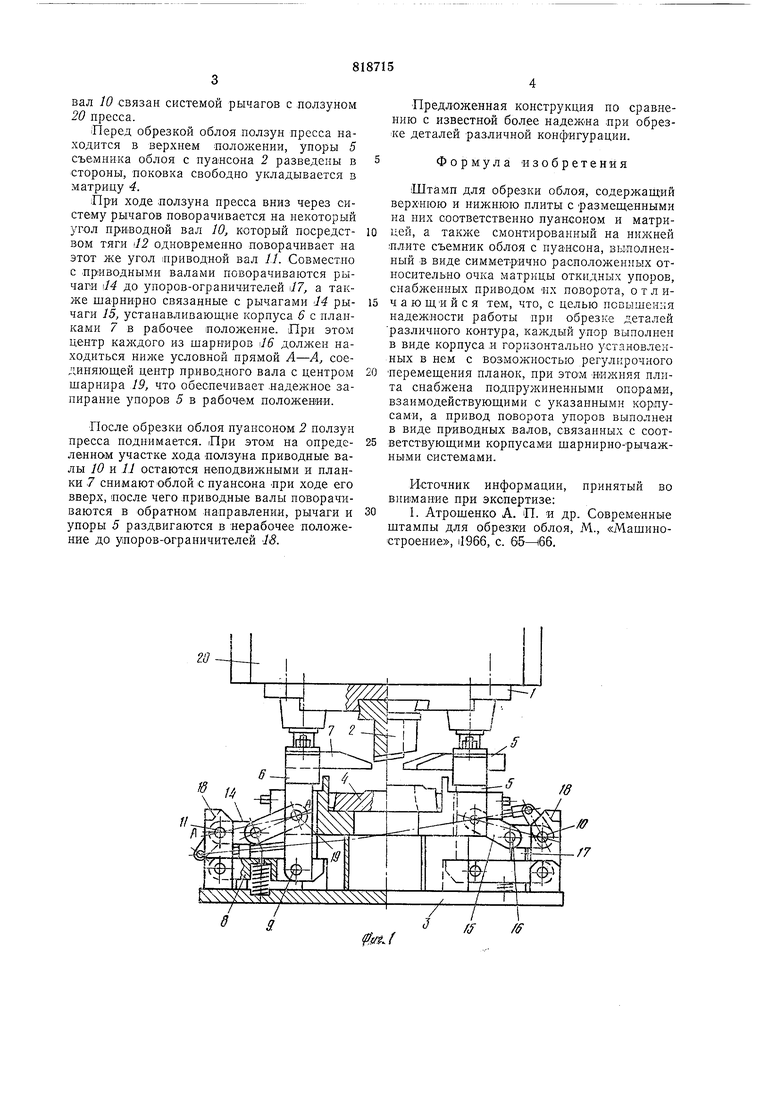

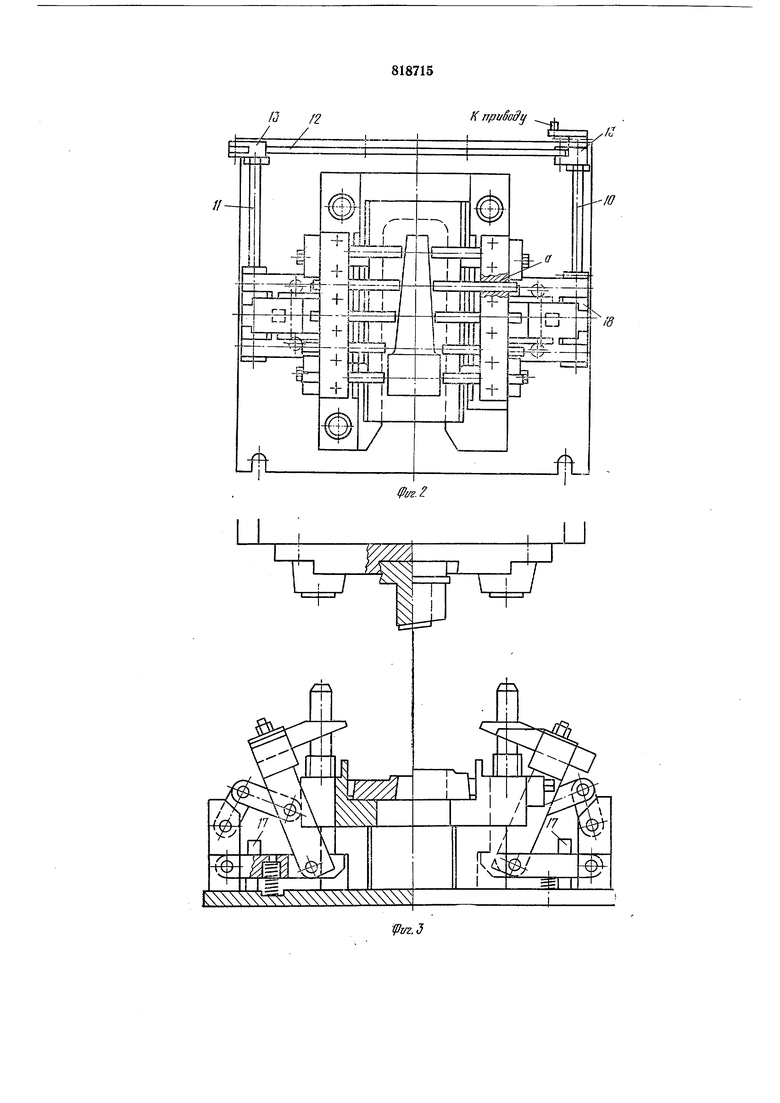

фиг. 2 - штамп в плане; на фиг. 3 - штамп при разведенных упорах съемника облоя,вид сбоку.

Штамп для обрезки облоя содерн ит верхнюю плиту 1 со смонтированным на ней пуансоно-м 2 и нижнюю плиту 3 с размещенной на ней матрицей 4. На нижней плите смантированы съемник облоя с пуансона, выполненный в виде симметрично расположенных относительно очка матрицы откидных упоров 5. Каждый упор имеет корпус 6 и горизонтально установленные в нем с возможностью регулированного перемещения в пазах а (фиг. 2) планки 7 (фиг. 1). Подпружиненные опоры 8 шарнирно соединены с нижней плитой и шарнирами 9 с корпусами 6. Привод поворота упоров 5 выполнен в виде пр.иводных валов 10 и 11 (фиг. 2), связанных между собой тягой 12 посредством рычагов 13 жестко закрепленных на приводных валах, а с корпусами 6 шарнирно-рычажнымИ системами, каждая из которых состоит из рычагов 14 и 15 (фиг. 1), соединенных шарниром 16. Перемещение рычагов ограничено упорамя-ограничителями 17 и .18, установленными На нижней плите. Рычаги 14 жестко закреплены на приводных валах 10 и 11, рычаги 15 соединены шарнирами 19 с корпусами 6. Приводной

вал 10 связан системой рычагов с .ползуном 20 пресса.

Перед обрезкой облоя ползун пресса находится в верхнем положении, упоры 5 съемника облоя с пуансона 2 разведены в стороны, поковка свободно укладывается в матрицу 4.

:ПрИ ходе ползуна пресса вниз через систему рычагов поворачивается на некоторый угол приводной вал 10, который посредством тяги 12 одновременно поворачивает на этот же угол приводной вал 11. Совместно с приводными валами поворачиваются рычаги 14 до упоров-ограничителей 17, а также шарнирно связанные с рычагами J4 рычаги 15, устанавливаюш,ие корпуса 6 с планками 7 в рабочее положение. При этом центр каждого из шарниров 16 должен находиться ниже условной прямой Л-А, соединяющей центр приводного вала с центром шарнира 19, что обеспечивает .надежное запирание упоров 5 в рабочем положении.

После обрезки облоя пуансоном 2 ползун пресса поднимается. При этом на определенном участке хода ползуна приводные валы 10 и 11 остаются неподвижными и планки 7 снимают облой€ пуансона при ходе его вверх, после чего приводные валы поворачиваются в обратном направлении, рычаги и упоры 5 раздвигаются в нерабочее положение до упоров-ограничителей JS.

Предложенная конструкция по сравнению с известной более надежна при обрез:ке деталей различной конфигурации.

Формула изобретения

Штамп для обрезки облоя, содержаш,ИЙ верхнюю и нижнюю плиты с размеш.енными на них соответственно пуансоном и матрицей, а также смонтированный на нижней ллите съемник облоя е пуансона, выполненный в виде симметрично расположенных относительно очка матрицы откидных упоров, снабженных приводом их поворота, о т л ичающийся тем, что, с целью посышення надежности работы при обрезгсе деталей различного контура, каждый упор выполнен в виде корпуса и горизонтально установленных в нем с возможностью регулирочного

перемещения планок, при этом нижняя плита снабжена подпружиненными опорами, взаимодействующими с указанными корпусами, а привод поворота упоров выполнен в виде приводных валов, связанных с соответствующими корпусами шарнирно-рычажными системами.

Источник информации, принятый во внимание при экспертизе:

1. Атрошенко А. П. и др. Современные штампы для обреаки облоя, М., «Машиностроение, il966, с. 65-166.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обрезки и прошивки поковок | 1977 |

|

SU673370A1 |

| ШТАМП ДЛЯ ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ И ОБРЕЗКИ ПОКОВОК | 1992 |

|

RU2018401C1 |

| Устройство для штамповки деталей из листового материала В.И.Васильева | 1989 |

|

SU1660805A1 |

| Многопозиционный штамп последовательного действия к прессу | 1990 |

|

SU1780915A1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| Штамп для обжима концевых утолщений на полых деталях | 1989 |

|

SU1803245A1 |

| ШТАМП ДЛЯ ВЫСАДКИ УТОЛЩЕНИЙ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 1991 |

|

RU2006328C1 |

| Штамп для обрезки облоя с поковок | 1985 |

|

SU1355343A1 |

| Штамп последовательного действия | 1990 |

|

SU1808444A1 |

| Штамп для многопереходной штамповки | 1987 |

|

SU1480935A1 |

д

/S

(J

Авторы

Даты

1981-04-07—Публикация

1979-06-06—Подача