я s с; о

а я S

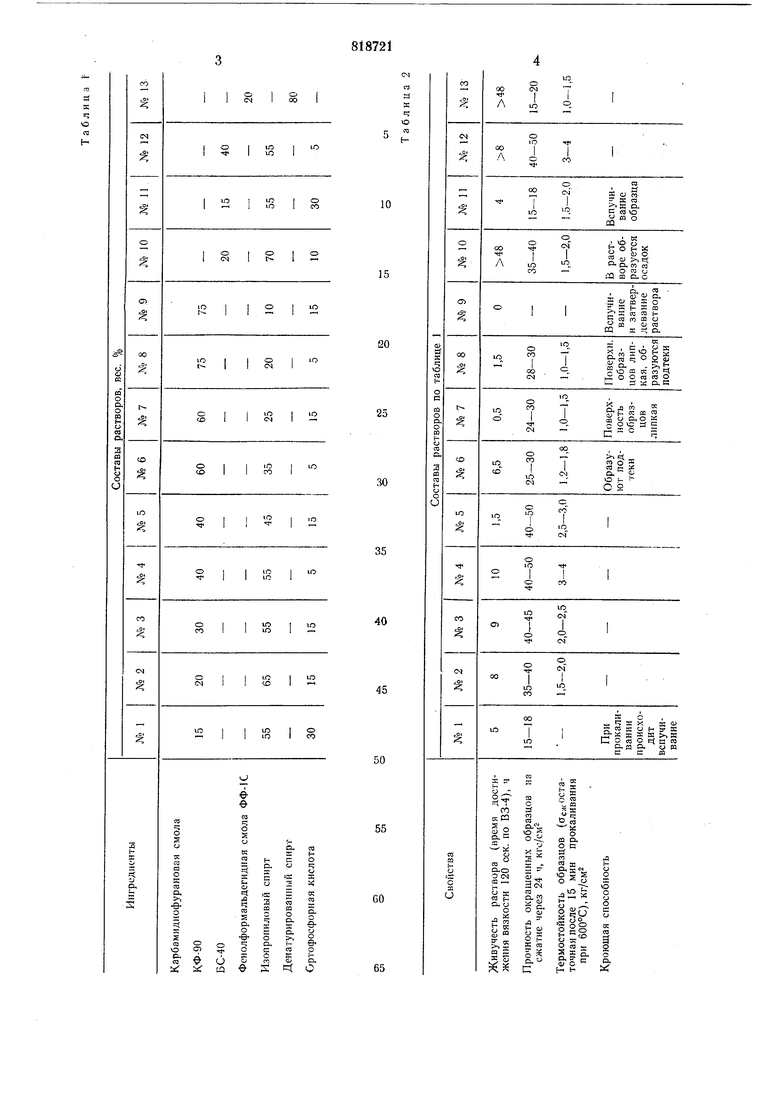

ч ю В качестве карбамиднофурановой смолы могут быть использованы смолы марки БС-40 (ТУ 6-05-1750-76) или КФ-90 (ТУ 6-05-1310-71), БС-70, КФ-40, Ортофосфорная кислота НзРО4 плотиостью 1,5-1,65 г/смз - ТУ 6-08-182-70 или МРТУ 6-08-132-69. В качестве спирта в растворе могут быть использованы одноатомные спирты низшей группы (т. е. с числом углерода в молекуле от 1 до 3), такие как этиловый или изопропиловый спирты. Способ приготовления предложенного упрочняющего раствора состоит в перемешивании ортофосфорной кислоты с одноатомным спиртом низшей группы и последуюш,ем введении полученного таким образом отвердителя в карбамиднофурановую смолу и тщательном их перемещивапии. Совместное введение кислоты со спиртом в карбамиднофурановую смолу действует как отвердитель, т. е. образует самотвердеющий состав, обеспечивающий при нанесении на поверхность форм и стержней их упрочнение и повыщение термостойкости. Применение в составе упрочняющего раствора ортофосфорпой кислоты увеличивает термостойкость упрочненного слоя и стержней, так как при нагревании она конденсируется до полимеризоваиной метафосфорной кислоты, термостойкой до 800°С. При введении кислоты непосредственно в смолу происходит бурная реакция, сопровождающаяся вспучиванием и затвердеванием смолы в течение нескольких минут. При введении в карбамиднофурановую смолу одноатомных спиртов низшей группы некоторые из них, например изопропиловый, плохо растворяются в пей, образуя при перемешивании сгустки и осадок белого пвета. В табл. 1 и 2 приведены составы растворов согласно изобретению, согласно известным 1 и f2 и их физико-механические и технологические свойства. Для испытаний в раствор вводилась карбамидпофурановая смола БС-4, КФ-90. Время перемещивания 2-3 мин после ввода каждого компонента. При приготовлении пебольщих количеств упрочняющего раствора допускается ручное перемешивание. Панесение упрочняющего состава на рабочие поверхности форм и стержней можно осуществлять пульверизатором, кистью или окунанием. Действие раствора по изобретению определялось на образцах, изготовленных из смеси следующего состава, вес. %: Мочевиноформальдегидная смола марки ВК-12 Ортофосфорная кислота (плотностью 1,6 г/см)0,2 Кварцевый песокОстальное Как следует из таблицы 1, прочность и термостойкость образцов, окрашенных предложенньш упрочняющим раствором (составы 2, 3, 4, 6) превышает те же показатели у образцов, окрашенных известным раствором 1 и раствором 2. Уменьшение содержания спирта или увеличение содержания кислоты ведет к ускоренному взаимодействию со смолой и сокращает время живучести раствора, при этом ухудшаются показатели прочности и термостойкости. При увеличении содержания спирта или уменьшении содержания кислоты замедляется процесс самотвердения (увеличивается время живучести) раствора, что требует увеличения выдержки окрашенных форм и стержней перед заливкой или их подсушки. Кроме того, увеличение содержания некоторых низших одноатомных спиртов, например изопропилового, или уменьщение содержания кислоты менее 5% ведет к выпадению осадка из раствора, что резко ухудшает его технологические свойства. При содержании смолы в растворе менее 20% существенно снижается упрочняющее действие раствора, а при прокаливании вспучивается окрашенная поверхность образцов (состав 10). Увеличение содержания смолы в растворе нецелесообразно не только с экономической точки зрения (смола наиболее дорогостоящий компонент раствора), но и потому, что после окраски таким раствором (состав 9) поверхность образцов становится липкой и требует длительной выдержки на воздухе или подсушки. За счет повышения поверхностной прочности и термостойкости стержней и форм изобретение позволит снизить расход связующих материалов, а также заменить дорогостоящие связующие более дешевыми низкотермостойкими. Стоимость 1 кг раствора 90 копеек, т. е. на 1 тонну отливок расходуется 2,7- 5,4 руб. для стержней и 3,6-7,2 - при изготовлении форм. Формула изобретения Раствор для обработки рабочей поверхности литейных форм и стержней, получаемых из холодиотвердеющих смесей, включающий карбамиднофурановую смолу, спирт и ортофосфорную кислоту, отличающийся тем, что, с целью повышения прочности обработанной рабочей поверхности и улучшения кроющей способности раствора, ингредиенты берут в следующем соотношении, вес. %: Карбамиднофурановая смола 20-40 Спирт35-65 Ортофосфорная кислота5-35 7 Источники информации, принятые во внимание при экспертизе 1. Сварика А. А. Покрытия литейных форм. М., Машиностроение, 1977, с. 72-73. 8 2: «Przeglad odievnistwa, 1972, № 7. Поверхностное отверждение из жидкостекольных смесей с помощью покрытий,

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОВЫСЫХАЮЩИЙ СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ | 1991 |

|

RU2017557C1 |

| Смесь для изготовления литейных стержней и форм по нагреваемой оснастке | 1978 |

|

SU730446A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1080912A1 |

| Смесь для изготовления литейных стержней | 1979 |

|

SU865480A1 |

| Смесь для изготовления литейных стержней | 1975 |

|

SU590888A1 |

| Способ приготовления отвердителя | 1981 |

|

SU980918A1 |

| Связующее для изготовления литейныхСТЕРжНЕй и фОРМ B НАгРЕВАЕМОй OCHACTKE | 1979 |

|

SU829313A1 |

| Смесь для изготовления литейных стержней в нагреваемой оснастке | 1976 |

|

SU646518A1 |

| СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1973 |

|

SU387777A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ | 2001 |

|

RU2229488C2 |

Авторы

Даты

1981-04-07—Публикация

1978-06-30—Подача