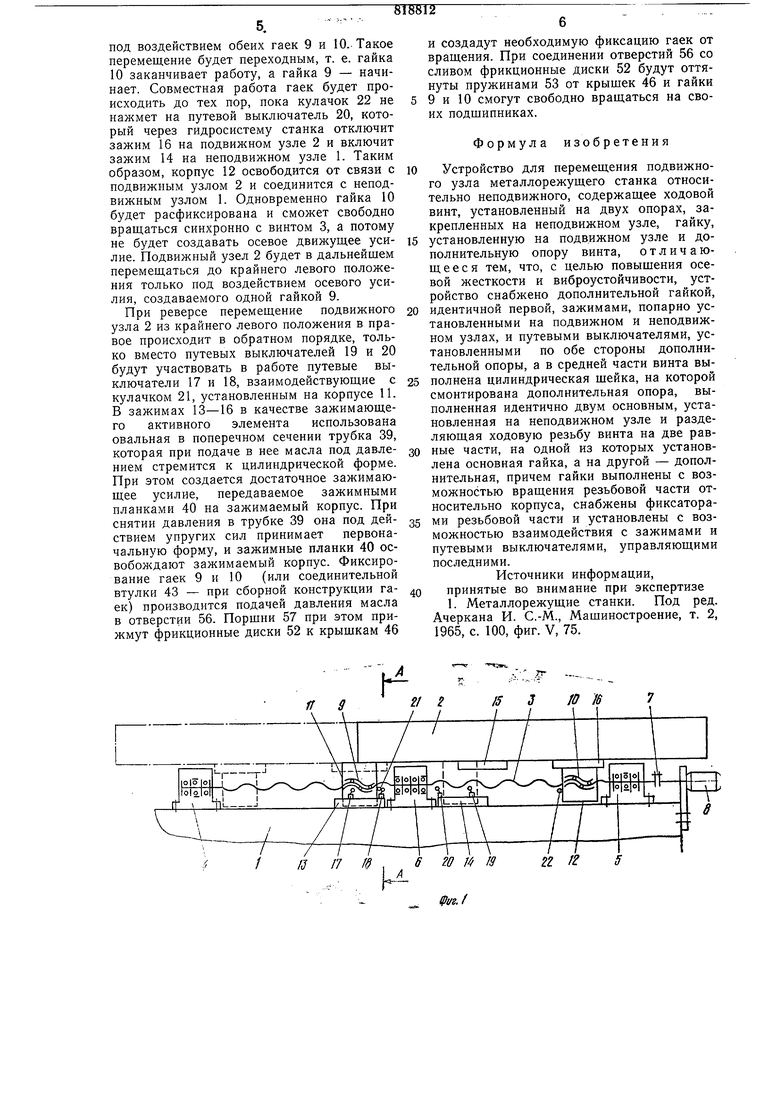

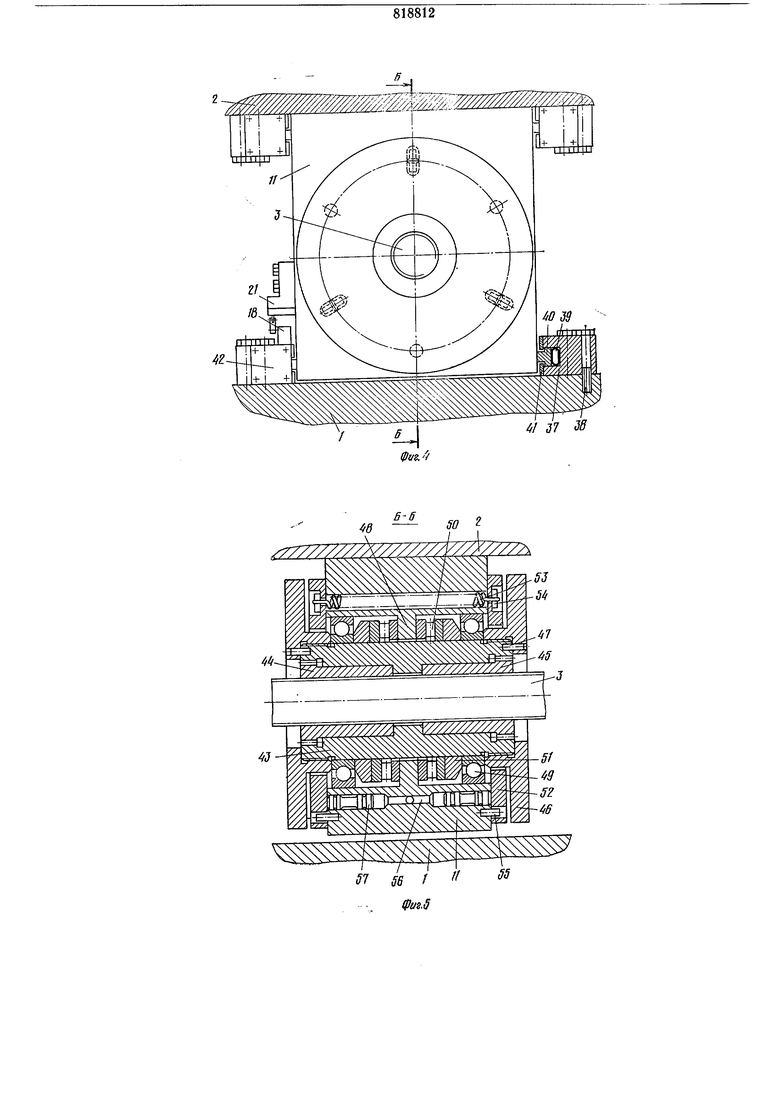

телем 8. Ходовая резьба винта 3 состоит из двух частей, отделенных друг от друга средней радиально-упорной опорой 6. На каждой части резьбы винта 3 смонтировано по одной гайке 9 и 10, резьбовые части которых установлены с возможностью вращения в корпусах 11 и 12, которые снабжены управляемыми фиксаторами для стопорения резьбовых частей. На неподвижном узле 1 установлены парные зажимы 13 и 14 для поочередного зажима корпусов 11 и 12 соответственно с двух сторон. На подвижном узле 2 также установлены аналогичные зажимы 15 и 16. Зажимы 13- 16 - гидравлические и соединены гидролиниями с электромагнитными распределителями гидросистемы станка. Электромагнитные распределители электрически соединены с путевыми выключателями 17- 20, взаимодействующими с кулачками 21 и 22, закрепленными соответственно на корпусах гаек 11 и 12. Винт 3 наиболее рационально выполнять цельным, так как его общая длина даже для крупных координатно-расточных станков не превысит 6 м, что для современного станкостроения не представляет затруднений в изготовлении. При цельном винте 3 значительно упрощается конструкция средней радиально-упорной опоры 6. Однако возможно и изготовление винта 3 из состыкованных частей.

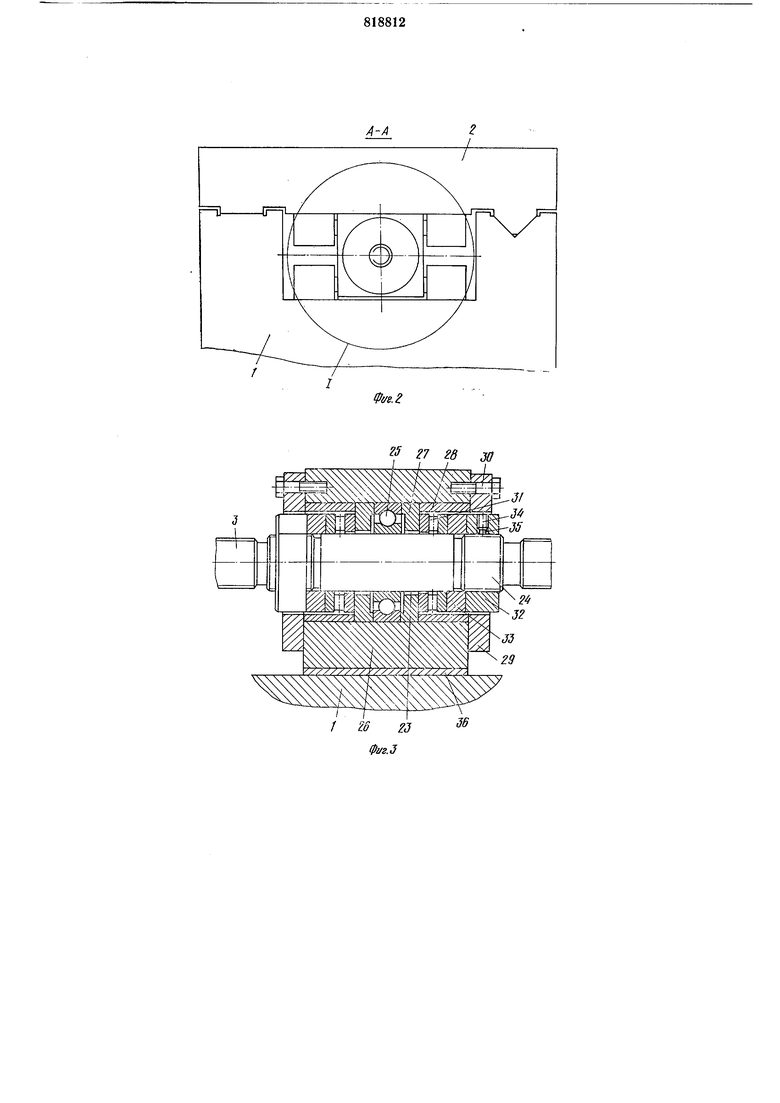

В средней части винта 3 выполнена гладкая шейка 23 с крепежной резьбой 24 по ее концам. На шейке 23 посажен радиальный шарикоподшипник 25, внешнее кольцо которого расположено в отверстии корпуса 26 средней радиально-упорной опоры 6. Внешнее кольцо шарикоподшипника 25 зафиксировано в осевом направлении двумя упорными кольцами 27, двумя распорными втулками 28 и двумя крышками 29, прижимаемыми винтами 30. С внешней стороны к упорным кольцам 27 прижаты упорные подшипники 31. Прижим осуществлен гайками 32, навинченными на резьбе 24, через промежуточные кольца 33. Гайки 32 зафиксированы от отворачивания стопорами 34, прижимающими к резьбе 24 деформируемую проставку 35 из мягкого металла. Корпус 26 на неподвижном узле 1 крепится через мерную прокладку 36, толщина которой определяется при сборке станка. Зажимы 13-16, установленные соответственно на неподвижном 1 и подвижном 2 узлах, конструктивно одинаковы. Каждый из них содержит корпус 37, прикрепленный винтами 38 к соответствующему узлу. В корпусе выполнен продольный паз, в котором размещены зажимающая трубка 39 и зажимная планка 40, зафиксированные накладками - продольными 41 и торцевыми 42.

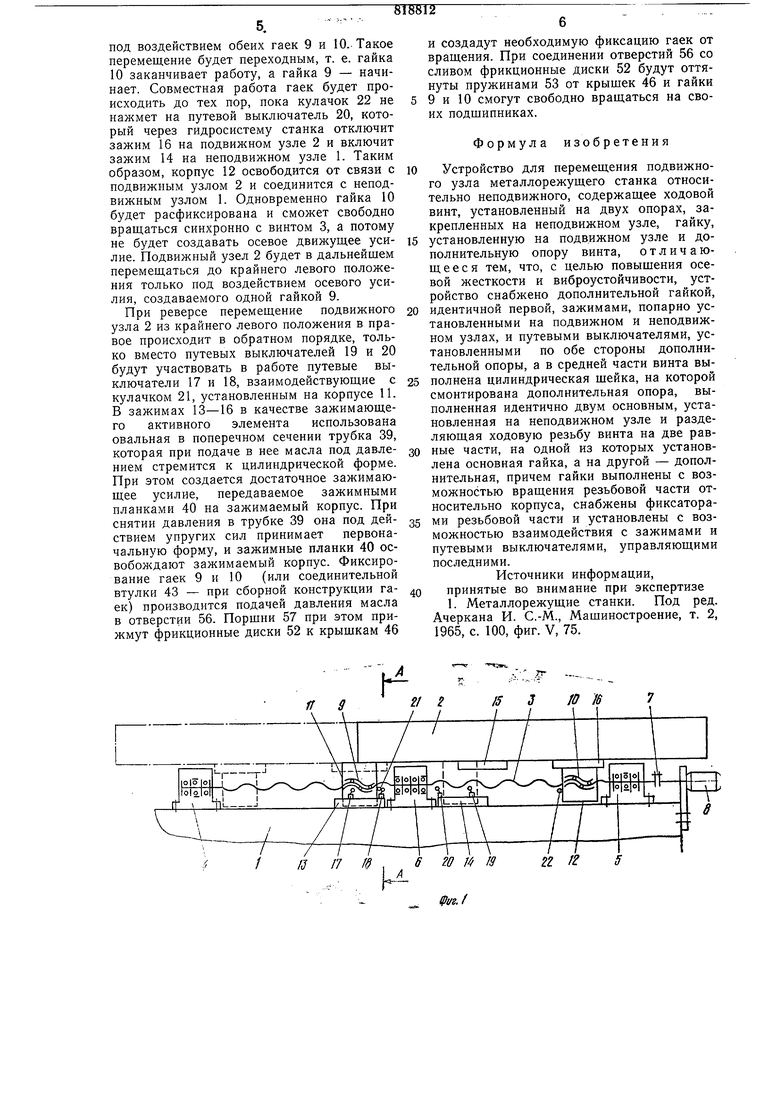

По изобретению винтовая передача может быть использована как передача скольжения, так и качения. Передача качения (в том числе шариковая винтовая передача) предпочтительнее, так как у нее может быть устранен люфт в резьбе путем создания предварительного натяга. При 5 применении шариковой винтовой передачи гайки выполняются сборными, состоящими из трех деталей: соединительной втулки 43 и односторонних гаек качения 44 и 45. На концах соединительной втулки 43 выполне10 на наружная резьба, по которой навернуты крышки 46, зафиксированные от отворачивания штифтами 47. Между каждой крышкой 46 и буртом 48 корпуса 11 или 12 расположены подшипники - радиальный 49 15 и упорный 50, а также упорное кольцо 51. Между корпусом 11 и крышками 46 расположены фрикционные диски 52, притянутые к корпусу 11 тремя пружинами 53, размещенными равномерно относительно оси 20 винта 3 в отверстиях, выполненных в корпусе 11. Концы пружин 53 зацеплены за пальцы 54, которые размещены в пазах, выполненных в фрикционных дисках 52. Фрикционные диски 52 штифтами 55 удер5 живаются от вращения относительно корпуса 11. В корпусе 11 выполнены также ступенчатые отверстия 56, в которых размещены поршни 57, упирающиеся своими наружными торцами во фрикционные диски 0 52. Фрикционные диски 52, прижимаемые поршнями 57 к внутренни.м торцам крышек 46, образуют фиксатор для соответствующей гайки 9 и 10 при их изготовлении цельными (или соединительной втулки 43 5 и односторонних гаек 44, 45 при изготовлении их сборными). Ступенчатые отверстия 56 в корпусе 11 соединены гидролиниями параллельно зажиму 15 подвижного узла 2, а ступенчатые отверстия 56 в корпусе 12 Q соединены гидролиниями параллельно зажиму 16. Такое параллельное соединение гидролиниями дает возмол ность одновременно зажимать один из корпусов гайки 11 или 12 с подвижным узлом 2 и фиксиро5 вать гайку в этом же корпусе от вращения. Предлагаемое устройство работает следующим образом.

Рассмотрим для примера перемещение подвижного узла из правого крайнего по0 ложения в левое.

В правом крайнем положении с подвижным узлом 2 зажимом 16 скреплен корпус 12, в котором гайка 10 находится в заторможенном состоянии. При вращении вин5 та 3 от электродвигателя 8 заторможенная гайка 10 начнет перемещать подвижный узел 2, который будет двигаться до тех пор, пока кулачок 22 не нажмет на путевой выключатель 19 (в этот момент зажим 15 o расположится по бокам корпуса 11). При нажатии на путевой выключатель 19 зажим 15 зажмет корпус 11 и жестко соединит его с подвижным узлом 2, а гайка 9 затормозится от вращения относительно корпуса 11. Подвижный узел будет перемещаться

под воздействием обеих гаек 9 и 10. Такое перемещение будет переходным, т. е. гайка 10 заканчивает работу, а гайка 9 - начинает. Совместная работа гаек будет происходить до тех пор, пока кулачок 22 не нажмет на путевой выключатель 20, который через гидросистему станка отключит зажим 16 на подвижном узле 2 и включит зажим 14 на неподвижном узле 1. Таким образом, корпус 12 освободится от связи с подвижным узлом 2 и соединится с неподвижным узлом 1. Одновременно гайка 10 будет расфиксирована и сможет свободно вращаться синхронно с винтом 3, а потому не будет создавать осевое движущее усилие. Подвижный узел 2 будет в дальнейшем перемещаться до крайнего левого положения только под воздействием осевого усилия, создаваемого одной гайкой 9.

При реверсе перемещение подвижного узла 2 из крайнего левого положения в правое происходит в обратном порядке, только вместо путевых выключателей 19 и 20 будут участвовать в работе путевые выключатели 17 и 18, взаимодействующие с кулачком 21, установленным на корпусе 11. В зажимах 13-16 в качестве зажимающего активного элемента использована овальная в поперечном сечении трубка 39, которая при подаче в нее масла под давлением стремится к цилиндрической форме. При этом создается достаточное зажимающее усилие, передаваемое зажимными планками 40 на зажимаемый корпус. При снятии давления в трубке 39 она под действием упругих сил принимает первоначальную форму, и зажимные планки 40 освобождают зажимаемый корпус. Фиксирование гаек 9 и 10 (или соединительной втулки 43 - при сборной конструкции гаек) производится подачей давления масла в отверстии 56. Поршни 57 при этом прижмут фрикционные диски 52 к крышкам 46

и создадут необходимую фиксацию гаек от вращения. При соединении отверстий 56 со сливом фрикционные диски 52 будут оттянуты пружинами 53 от крышек 46 и гайки 9 и 10 смогут свободно вращаться на своих подшипниках.

Формула изобретения

Устройство для перемещения подвижного узла металлорежущего станка относительно неподвижного, содержащее ходовой винт, установленный на двух опорах, закрепленных на неподвижном узле, гайку,

установленную на подвижном узле и дополнительную опору винта, отличающееся тем, что, с целью повышения осевой жесткости и виброустойчивости, устройство снабжено дополнительной гайкой,

идентичной первой, зажимами, попарно установленными на подвижном и неподвижном узлах, и путевыми выключателями, установленными по обе стороны дополнительной опоры, а в средней части винта выполнена цилиндрическая шейка, на которой смонтирована дополнительная опора, выполненная идентично двум основным, установленная на неподвижном узле и разделяющая ходовую резьбу винта на две равные части, на одной из которых установлена основная гайка, а на другой - дополнительная, причем гайки выполнены с возможностью вращения резьбовой части относительно корпуса, снабжены фиксаторами резьбовой части и установлены с возможностью взаимодействия с зажимами и путевыми выключателями, управляющими последними.

Источники информации,

принятые во внимание при экспертизе

1. Металлорежущие станки. Под ред. Ачеркана И. С.-М., Машиностроение, т. 2, 1965, с. 100, фиг. V, 75.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЛУБОКОРАСТОЧНОЙ СТАНОК | 1971 |

|

SU424671A1 |

| Устройство для перемещения подвижного узла | 1976 |

|

SU729029A1 |

| Задняя бабка с электроприводом | 1988 |

|

SU1646690A1 |

| Устройство уравновешивания вертикально-подвижного узла металлорежущего станка | 1983 |

|

SU1117143A1 |

| Устройство для гидростатического прессования заготовок неограниченной длины | 1985 |

|

SU1282949A1 |

| Устройство для гидростатического прессования заготовок неограниченной длины | 1985 |

|

SU1324735A1 |

| Люнет | 1981 |

|

SU984795A2 |

| СТАНОК ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ | 1994 |

|

RU2074813C1 |

| Рельсосверлильный станок | 1989 |

|

SU1712517A1 |

| МОТАЛЬНАЯ ГОЛОВКА ДЛЯ НАМОТКИ УТОЧНЫХ ШПУЛЬ НА ТКАЦКОМ СТАНКЕ | 1967 |

|

SU193973A1 |

S 7 28 30

Авторы

Даты

1981-04-07—Публикация

1979-05-03—Подача