Изобретение относится -к а-бразивной обработке и может быть ислользоваяо для химико-механической доводки, полировки плоских поверхностей деталей из стекла, керами-ки, пластмассы, идаетяых сплавов и т. д.

Известие устройство для доводки плоских по1верх1н остей деталей, содержащее привод, )кольцеоб|разный корпус с гнездами для обрабатьгваемых изделий, соединенными с источником вакуума пооредством гибкого шланга, кинем.атичбски овязаяного с механизмом лрижима изделий к доводочному диску, смоитированиым в стакане 1.

Основными недостатками этого устройства являются:

-трудность регулировки рабочего усилия ирижат1ия обрабатываемых пластин к вращающемуся доводочному диску стайка, опр1еделяющего интен 1ивность и точность процесса обработки, из-за наличия значительных сил трения в вакуумном уплотнении сальни-кового т«п.а, которое гермет1и31Ирует вращающийся корпус;

-усилие герметтизаадии в вакуумном уплотябнии снижает скорость вращения устройства с пластинами, что отрицательно оказывается «а качестве полировки пластин;

-неудовлетворительная воспроизводимость тех1нологачео го процесса пол ировки, вызванная непостоянством аил трения во вращающеМСЯ вакуумном уплотнении пр,и его регулировании;

-огрыв обрабатываемых пластин от плоскостей пнезд в случае повреждения любой ,из обрабатываемых пластин, так как наступает раэгерМвтизащия всех гнезд устройства;

-затрата времени, связанная с повторным закреплением всех пластин в случае замены одной дефектной пластины.

Целью изобр1етения является повыше5ние точности (И качества обработки плоских поверхностей деталей.

Эта цель достигается тем, что устр|0йство снабжено сильфонами, один из кото1рых закреплен иа стакане и на связанной с (ме0ханизмом прижима втулке привода, образуя полость, соединенную с источн1иком вакуума, а другой - на введенном в устройство и расположенном на корпусе переходном кольце и втулке, лри этом полость, об5разов.ан«ая корпусом и вторым сильфоном, соединена с В1нутреиней полостью первого сильфона и выполненными в корпусе радиальньши и вертикальными вакуумнЫ|М-и каналами с гнездами для обрабатываемых

30 изделий.

Устройство ана-бжено ра.сположвнным в корпусе над каждым :гнездо1м эксцентриковым клаланом с тарельчатым штоком, полость которого соединена с -рабочей .полостью гнезда.

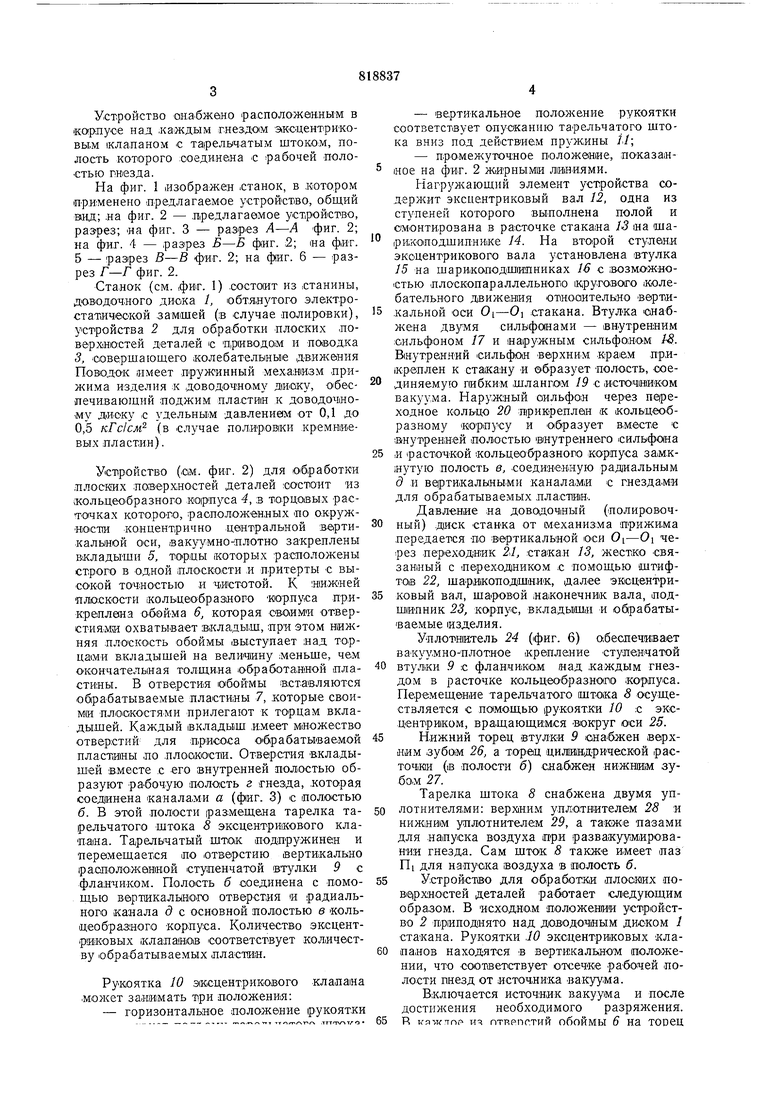

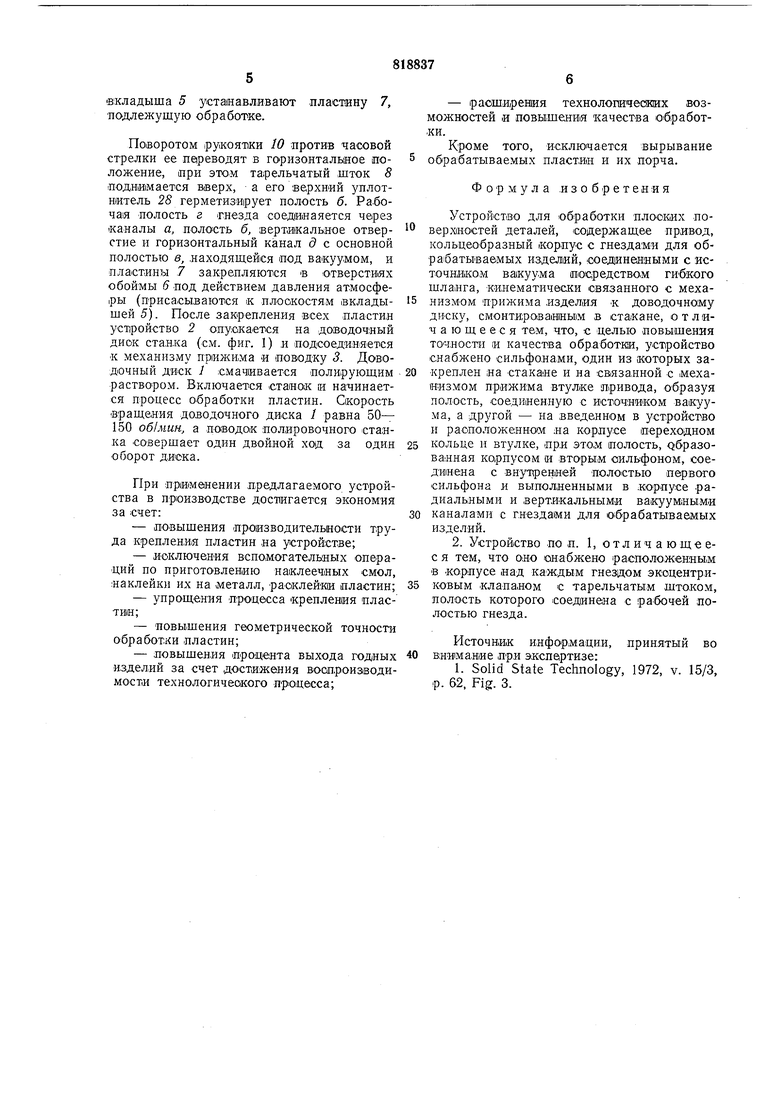

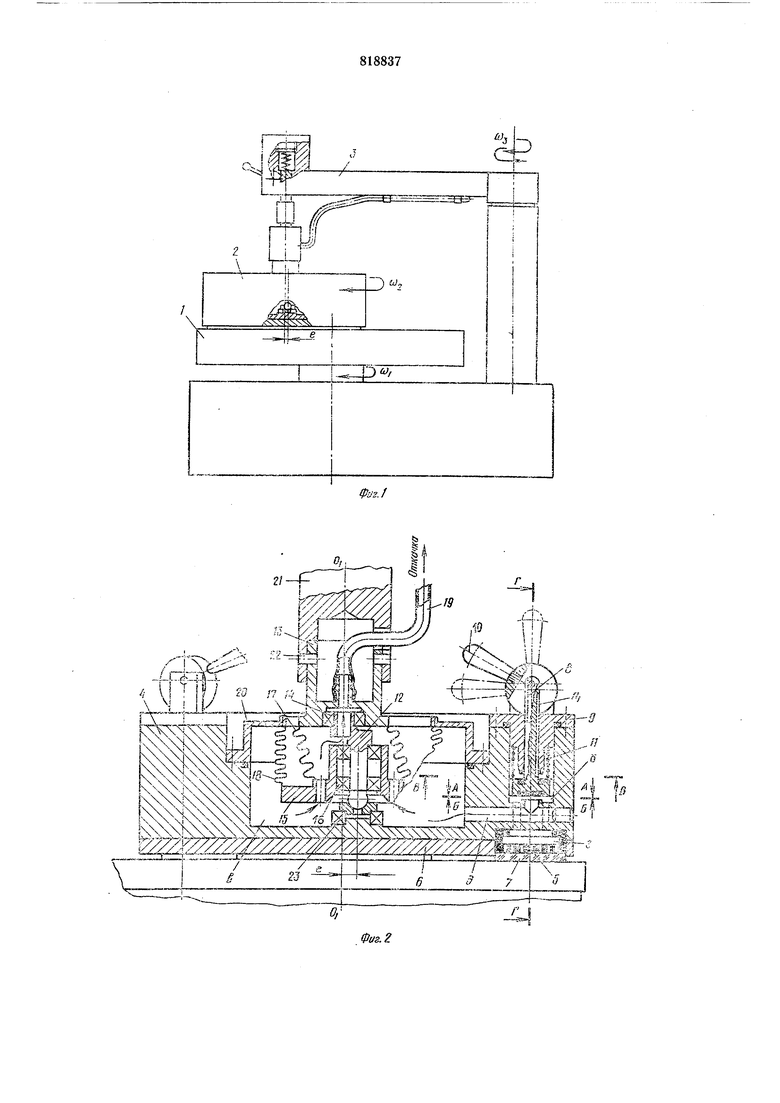

На фиг. 1 изображен станок, в .котором лрлменено предлагаемое устройство, общий вид; л а фиг. 2 - лредлагаемое устройство, разрез; «а фиг. 3 - разрез А-А фиг. 2; на флг. 4 - разрез Б-Б фиг. 2; «а флг. 5 - разрез В-В флг. 2; на флг. 6 - разрез Г-Г фиг. 2.

СталоК (см. фиг. 1) состоит из станины, доводочного диска /, обтянутого электростатической замшей (;в случае лолировки), устройства 2 для обработки ллоских ловерхностей деталей с приводом и поводка 3, совершающего колебательные движанля Поводок имеет лружинный меха:Н1Изм лрижима изделия -к доводоч1но,му диску, обеспечивающий поджим пластин к доводочному диску с удельным давлением от 0,1 до 0,5 кГс1см (в случае доллровки .кремниевых лластин).

Устройство (ciM. фиг. 2) для О бработки ллоских ловерхностей деталей состолт из жольцеобразного корпуса 4, в то.рц:01вых расточках которого, расположенлых по о.круж«ости колцентрично .центральной ве|ртикальной оси, вак :мно-ллотно закреплены вкладыщи 5, торты которых расположены строго в О.ДНОЙ плоскости .и притерты с высокой точностью и чистотой, к нижней плоскости 1кольце0бразяог-о корпуса прикреплена обойма 6, которая сеаими отверстиями охватывает вкладыш, при этом нижняя ллоскость обоймы (Выступает над. торцами в.кладышей на величину меньше, чем окончательная толщина обработанной пластины. В отверстия юбоймы встав.ляются обрабатываемые пластины 7, .которые своими ллоскостЯМи прилегают к тор.цам вкладышей. Каждый вкладыш имеет множество отверстий для .присоса обрабатываемой пласт1И1ны ло .плоокосии. Отверстия Вкла.дыщей в.месте с его внутренней полостью образуют рабочую поло:сть г гнезда, .которая соед)инена каналами а (фиг. 3) с полостью б. В этой .полости размещена тарелка тарельчатого штока 8 эксцентрижового клапана. Тарельчатый шток подпружинен и перемещается по отверстию вертикально ра.сположенной ступенчатой втудки 9 с ф.ланчи-ком. Поло1сть б .соединена с помощью верт1ика.льното отверстия и радиального канала д с основной полостью в «ольпеобразного корпуса. Кол.ичество эксцентриковых клапанов соответствует количеству обрабатываемых пластин.

Рукоятка 10 э(К1Сцентрико.вого клапана может занимать три положения:

- горизонтальное положение рукоятки

-вертикальное положение рукоятки соответствует опусканию тарельчатого штока вниз ПО.Д действием пружины //;

-промен-суточное положение, показанное на фиг. 2 жирными линиями.

Нагружающий элемент устройства со.держит эксцентриковый вал 12, одна из ступеней которого выполнена полой и смонтирована в расточке стакана 13 иа шари,ко1под.ши.пнике 14. На ступени эксцентрикового вала установлена втулка 15 на шарикаподшипниках 16 с ;возмож-ностью плоскопарал.лельного iKpyroB:Oiro /колебательного движения отноаительно верти.кальной оси Oi-О стакана. Втулка она бжена двумя сильф онами - (внутренним .сильфоиом 17 и наружным сильфоном 8. Вн.утренний сильфон верхним .краем .прлжр-еплен к стакану и образует полость, -соединяемую гибким шлангом 19 с источником вакуума. Наружный сильфон через перехо.дное кольцо 20 прикреплен к кольцеобразному корпусу и образует вм-есте с внутренней полостью внутреннего сильфона и расточкой кольцеобразного корпуса 3aiM.Kнутую полость в, -соеди:нен1ную радиальным д .и вертикальными каналами с гнездами для обрабатываемых .пластин.

Давление на доводочный (полировочный) .диск станка от механизма прижима передается по вертикальной оси Oi-Oi через .переходник 2,1, .ста1ка.н 13, жестко -связан1ный с переходником с помощью штифтов 22, шариколодшниК, далее эксцентриковый вал, шаровой наконечник вала, подшипник 23, корпус, вкладыши и обрабатываемые изделия.

Уплотнитель 24 ((фиг. 6) абеслечивает вакуумно-плотное крепление ступенчатой втулки .9 с ф.лаН|Чиком над каждым гнездо.м в расточке кольцеобразноло корпуса. Перемещение тарельчатого штока 8 осуществляется с помощью рукоятки 10 с экс.центриком, вращающимся вокруг оси 25.

Нижний торец втулки 9 снабжен верхним зубам 26, а торец цил1И1НДрической расточии (iB полости б) снабжен нижшим зубом 27.

Тарелка штока 8 снабжена двумя уплотнителями: верх1ним уплотнителем 28 и нижним уплотнителем 29, а также пазами для -напуска воздуха при разважуумированл:и гнезда. Сам шток 8 также имеет паз HI для напуска воздуха в по.лость б.

Устройство для обработки плосмих поВ1е|рх;ностей деталей работает следующим образом. В ИСХО.ДНО.М положении устройство 2 приподнято над доводочным диском 1 стакана. Рукоятки .10 эксцентриковых клапанов находятся в вертикальном положении, что -соответствует отсечке рабочей полости пиезд от ;источ,ни;ка .вакуума.

Включается источник в.акуума и после достижения необходимого разряжения. R 1 яжчпр ич птпрпг.тий обоймы 6 на тооец

В:кладыша 5 устанавливают пластину 7, подлежущую обработке.

Поворотом рукоятки 10 против часовой стрелки ее переводят в горизонтальное положение, при этом та рельчатый шток 8 поднимается вверх, а его верхний уплотнитель 25 герметизирует нолость б. Ра-боча1Я полость г гнезда соединаяется через каналы а, полость б, вертикальное отверстие и горизонтальный каиал д с основной нолостью в, .находящейся под вакуумом, и пластины 7 закренляются в отверстиях обоймы в под действием давления атмосфе|ры (присасываются к плоскостям вкладышей 5). После закрепления Bicex пластин уст|ройство 2 опускается на доводочяый диск ста.н.ка (см. фиг. 1) и подсоединяется к механизму прижима и поводку 3. Доводочный диск 1 смачивается полИ|рующим раствором. Включается станок и начинается пропесс обработки пластин. Скорость Вращения доводочного диска 1 равна 50- 150 об/мин, а поводок полировочного 1ста;нка совершает один двойной ход за один оборот диска.

При применении предлагаемого устройства в производстве достигается экономия за счет:

-повышения производительности труда крепления пластин .на устройстве;

-исключения вспомогательных опера.ций по приготовлению наклеечных смол, наклейки их на иметалл, расклейии пластин;

-упрощения процесса крепления пластин;

-повышения геометрической точности обработки пластин;

-.повышения прощента выхода годных изделий за счет достижения воспроиз1водиМОСТ1И технологического прО)Цесса;

- расширения технолопичесиих возможностей и повышения качества обработки.

Кроме того, исключается вырывание обрабатываемых пластин и их порча.

Формула .изобретения

Устройство для обработки плоских поверх1ностей деталей, содержащее привод, кольцеобразный корпус с гнездами для обра батываемых изделий, соед иненными с исТОЧНИКО.М ва1куума посредством гибкого шланга, ки.нематич©ски связанного с механизмом прижима .изделия к доводочному диску, смонтированным в стакане, отличающееся тем, что, с целью повышения точности и качества обработки, устройство снабжено сильфо.нами, один из которых закреплен на стакане и на связанной с механизмом прижима втулке привода, образуя полость, соединенную с источ:ником вакуума, а другой - на введенном в устройство и расположенном на корпусе переходном

кольце и втулке, при этом полость, образованная корпусом и вторым аильфоном, соединена с вн тпрешей полостью первого сильфона и выполненными в .корпусе .радиальными и вертикальными вакуумными каналами с гнездами для обрабатываемых изделий.

2. Устройство .по п. 1, отличающеес я тем, что 0;но снабжено расположенным В корпусе над каЖ.дым гнездом экоцентриковым клапаном с тарельчатым што.ком, полость которого соединена с рабочей полостью гнезда.

Источник информации, принятый во внимание пр.и э.кспврти.зе:

1. Solid State Technology, 1972, v. 15/3, p. 62, Fig. 3.

I ) и,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки деталей | 1975 |

|

SU563250A1 |

| Станок для доводки плоских поверхностей | 1985 |

|

SU1284803A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| СТАНОК ДЛЯ ДОВОДКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 1959 |

|

SU128329A1 |

| Стенд для слесарно-доводочных работ | 1989 |

|

SU1660804A1 |

| Станки для доводки наружных поверхностей вращения | 1988 |

|

SU1511089A1 |

| Устройство для доводки плоскихпОВЕРХНОСТЕй дЕТАлЕй | 1979 |

|

SU831580A1 |

| Установка для упрочнения листового стекла | 1977 |

|

SU717703A1 |

| УСТРОЙСТВО ВИДЕОНАБЛЮДЕНИЯ ВНУТРЕННЕГО ОБЪЕМА ГЕРМЕТИЧНОГО ОБЪЕКТА | 2017 |

|

RU2658099C1 |

| Регулятор давления | 1976 |

|

SU593194A1 |

0,Фаз. 5

Г-Г

Фиг.З

Б-В

фуг. 4

1Ъ

Авторы

Даты

1981-04-07—Публикация

1978-12-08—Подача