(54) УСТРОЙСТВО ДЛЯ ДОВОДКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ДОВОДКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 1959 |

|

SU128329A1 |

| Станок-автомат для обработки плоских поверхностей | 1988 |

|

SU1553393A1 |

| Устройство для обработки плоскихпОВЕРХНОСТЕй дЕТАлЕй | 1978 |

|

SU818837A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1986 |

|

SU1364447A2 |

| Способ изготовления фольг и микрошлифов и устройство для изготовления фольг и микрошлифов | 1980 |

|

SU928188A1 |

| Вертикальный доводочный двухдисковый станок планетарного типа | 1981 |

|

SU1187968A2 |

| Станки для доводки наружных поверхностей вращения | 1988 |

|

SU1511089A1 |

| Устройство для полирования плоских поверхностей | 1985 |

|

SU1346408A1 |

| Устройство для доводки плоских поверхностей деталей | 1978 |

|

SU772829A1 |

| Устройство для доводки плоских поверхностей деталей | 1987 |

|

SU1458187A2 |

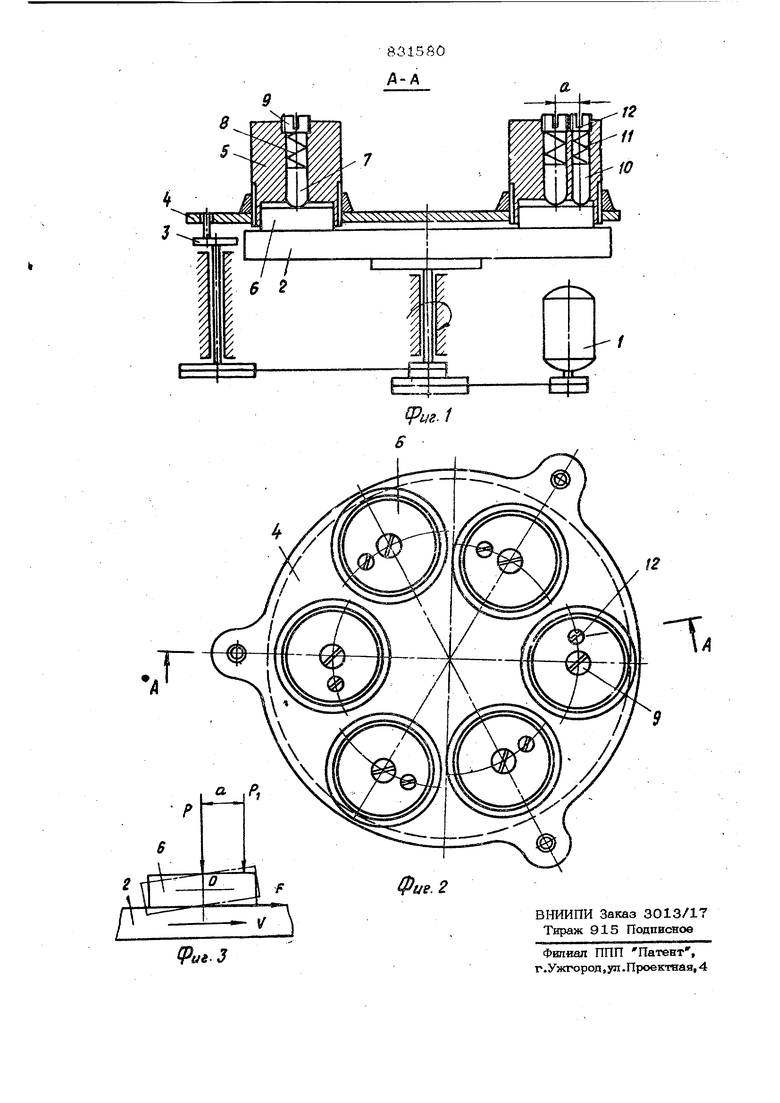

Изобретение относится к абразивной обработке метаппов и может быть использовано I превмушесовенно, при ванвн в полированЕИ образцов дпя т юталлогрвфвческнк и эпектронноструктурных исследованнй. I ecTHo устройство дпя доводка, содержащее вращаюшийся доводочный диск и установленную над ним с возможностью ппоскопараллельного перемещения обожму с размещенными в ней оправками, в каждой из которых выполнено гнездо для обрабатываемой детали и сооскс ему расположен прижим fll Недостатком известной конструкции яэляется неравномерное сошли{)ывание п юерхвоств детале, обуславливаемое прижимом их к диску в одной точке и возникновением неодинаковых сип тренвЯ, зависящих от шероховатости изделий и различного расстояния их от ueiipра вращения диска. Цель изобретения - повышение качества обработки. Поставленная цель достигается тем, что в каждой оправке параппеттьцо ос новному установлен дополнительный прижим, смепгенный по окружности основного прижима в сторону вращения доводочного диска. На фиг. 1 показано предлагаемое устройство, п дольный разрез; на фиг. 2то же, вид сверху; на Фяг. 3 - действия сил прн обработке. Устройство содержит вращакмцийся от электродвигателя 1 доводочный диск 2 н установленную с возможностью плоскопараллельного перемещения от эксцентрикового привода 3 обойму 4 с расположенными в ней по окружностям оправками 5. В гнездах оправок 5 со ,осно размещены обрабатываемое изделие 6 и прижим 7 с пружиной 8 и регулировочным винтом 9. Оправки 5 установлены, в обойме 4 на радиусах, отличных по величине друг рт друга относительно центра вращения доводочного диска 2 для равномерности его износа. В каждой оправке 5 паралпепьно основному 7 установлен допопннтельный прижим 1О, смещенный по окружности основного приштма 7 в сторону вращения доводочного диска 2 и снабженный пружиной 11 с регулировочным винтом 12. Устройство работает следующим образом. Доводочный диск 2 приводится во вращение от электродвигателя 1, от которого через эксцентриковый привод 3 плоскопараллельное движение передает-, ся обойме 4 с оправками 5. Изделие 6, подлежащее доводке, прижимают к доводочному диску 2 в двух точках прижимом 7 и дополнительным прижимом 10. Усипие прижимов 7 и Ю регулируют посредством пружин 8 и 11 соответственно регулировочными винтами 9 и 12, По окончании доводки обработанные издепия 6 освобождают от обоих прижвемов и снимают. Такое выполнение приспособления позв ляет попучичъ равномерное сошли})овьшашю обрабатываемой поверхности каждого изделия без отклонений от плоскостности, что необходимо при проведении тонких метаппографических в электронноструктурны исследований без предварительной доводки изделий вручную. Получение необходимой плоскостности при доводке пэделнй на данном устройст ве поясняется фиг. 3, где штрих-пунктир ной линией показано положение изделия . 6 ©т девсовия СГО1Ы трения Р при отсур ствни допопнительного прижима 1О. При вращёнш доводочного диска 2 со скоростью V обрабатываекпле изделия 6 прижимаются к диску прижимом 7 с усилием р в одной точке по центру изде лия. Под действием силы трення Я соз дается люмант, в результате которого (Срабатываемое изделие 6 стремится по вернуться вокруг точки О - центра поворота обрабатываемого изделия 6 от сипы трения F , вследствие чего у об804рабатьшаемого изделия снимается больше металла с той стороны, которая сил1гнее прижимается к диску, т.е. у обрабатываемых изделий по краям возникают завалы. Установка в каждой оправке параллельно основному дополнительного прижима 10 с усилием Г1( , смещенного на величину а по окружности основного пр жима в сторону вращения доводочного диска 2, создает момент Р, а , а KON пенсирующий момент от силы трения Р при врап1ении доводочного диска. В результате изделие лежит на доводочном диске всей плоскостью, без перекосов, равномерно прижимается к диску и получается поверхность равномерно сошли ованная без отклонений от плоскостности, что и необходимо при проведении на этих обработанных noBepxinocTsjx тонких металлографических F эпектронноструктурньгх исследований. Формула изобре т е; н и я Устройство для доводки плосккт: поверхностей деталей, содержащее вращающийся доводочный диск г. установленную над ним с возможностью плоскопараплепьного перемещения обойК1у с раэмещенными в ней опровкакт, в каждой из которых выполнено гнездо для обраба- , ты8аэь 0й детали и соосно BNTT расположен прижим, отличающееся TSNT, что, с целью повышения качества обработки, устройство снабжено дополнительным причимом, установленным в каждой оправке параллельно основному . прижиму и смешанным по окружности относительно последнего в сторону вращения доводоч.ного диска. Источйяки ии|)ормаиии., принятые во внимание при I. Авторское свидетельство СССР ,№ 121359, кл. В 24 В 37/04, 1958.

Авторы

Даты

1981-05-23—Публикация

1979-07-09—Подача