1

Изобретение относится к области переработки слоистых пресс-материалов прессованием.

Известен способ таблетирования тканевых пресс-материалов по авт. св. № 735409, состоящий в пакетировании ткани с отрезкой заготовки, формообразования отверстия и скреплении слоев, причем пакетирование ткани осуществляют в виде полосы путем ее многократного перегибания по щнрине от кромки до кромки в виде «гармошки с последующей пробивкой отверстия и скреплением слоев нанесением радиальных просечек по периметру отверстия, расправлением их в противоположные стороны и обжатии с нагревом, при этом многократное перегибание ткани по ширине от кромки до кромки в виде «гармошки осуществляют по форме, приближенной к форме поперечного сечения изготавливаемого изделия, причем на ткань по линии перегибов наносят продольные насечки 1.

К недостаткам этого способа относится то, что слои ткани в таблетке по линиям отреза ее от пакетированной полосы - «гармошки не скреплены, рассыпчаты. При транспортировке, особенно при механизированной вибробункерной загрузке таблеток, по линии отреза слоев ткани «сыпятся нитки. При этом не только ухудшается транспортабельность таблеток, так как таблетки оказываются перепутанными осыпавшимися нитками, но теряется и вес таблеток и увеличивается пылевыделение. Это явление

особенно сказывается при таблетировании пресс-материалов из стеклотканей.

Целью изобретения является улучшение транспортабельности таблеток, уменьшение пылевыделения и потери веса.

Поставленная цель достигается тем, что в способе таблетирования тканевых прессматериалов, состоящем в пакетировании ткани с отрезкой заготовки, формообразовании отверстия и скреплении слоев, причем пакетирование ткани осуществляют в виде полосы путем ее многократного перегибания ио ширине от кромки до кромки в виде «гармошки по форме, приближенной к форме поперечного сечения, с последующей пробивкой отверстия и скреплением слоев нанесением радиальных просечек по периметру отверстия, расправлением их в противоположные стороны и обжатием с нагревом, причем на ткань по линии перегибов наносят продольные насечки, согласно изобретению, одновременно с отрезкой таблеток от пакетированной полосы осуществляют подогрев связующей смолы прессматериала до температуры, не превышающей температуру полимеризации.

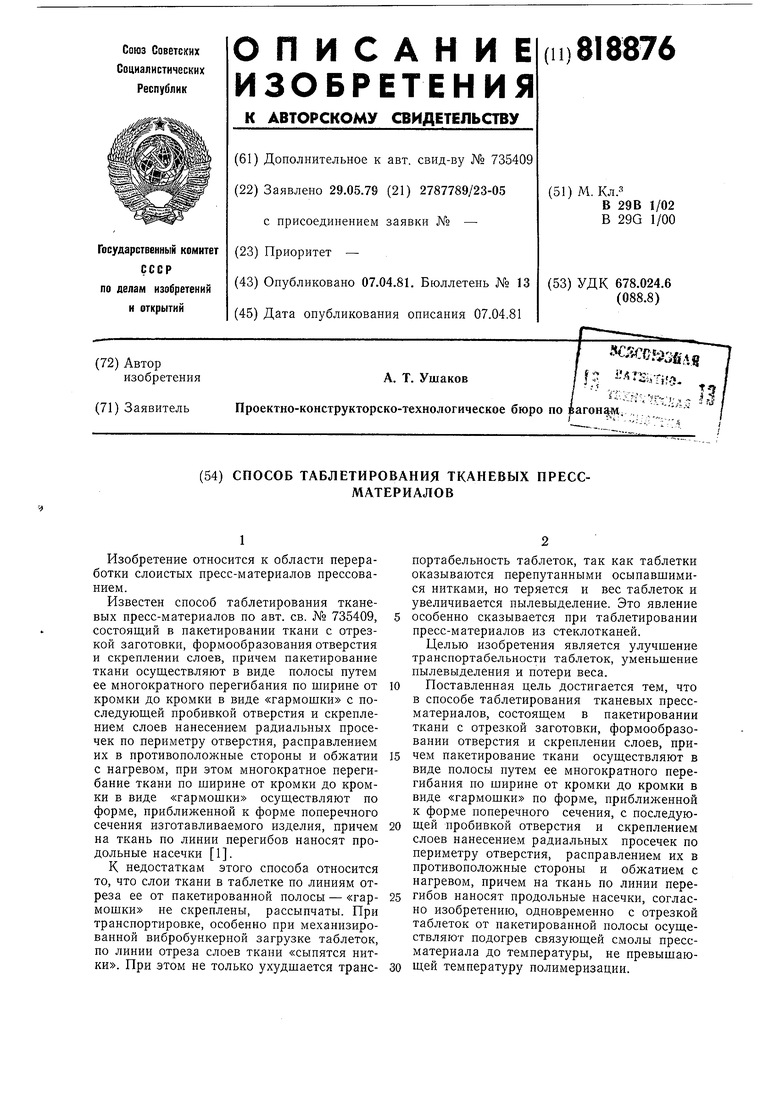

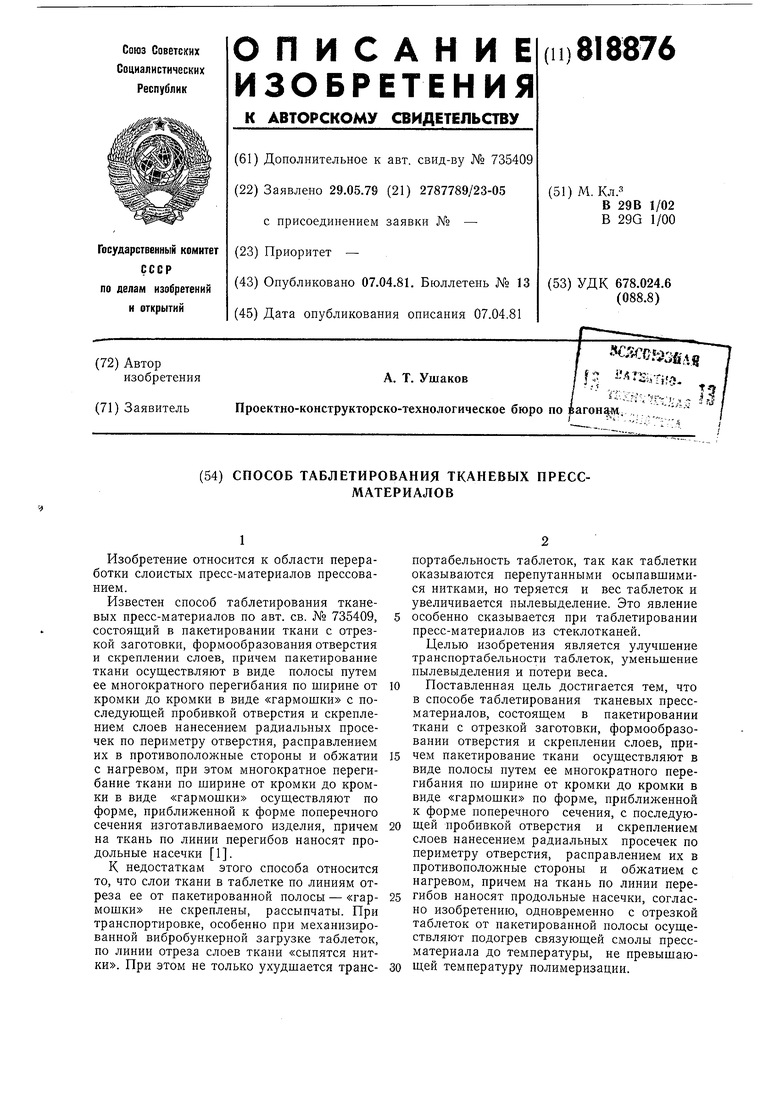

На фиг. 1 изображена схема пакетирования одного или совместно двух полотнищ в многослойную полосу от кромки до кромки; на фиг. 2 - спакетированная полоса со схемой расположения радиальных просечек, оформленного скрепляющего отверстия в пакете и отрезаемой таблеткой по позициям штампа;

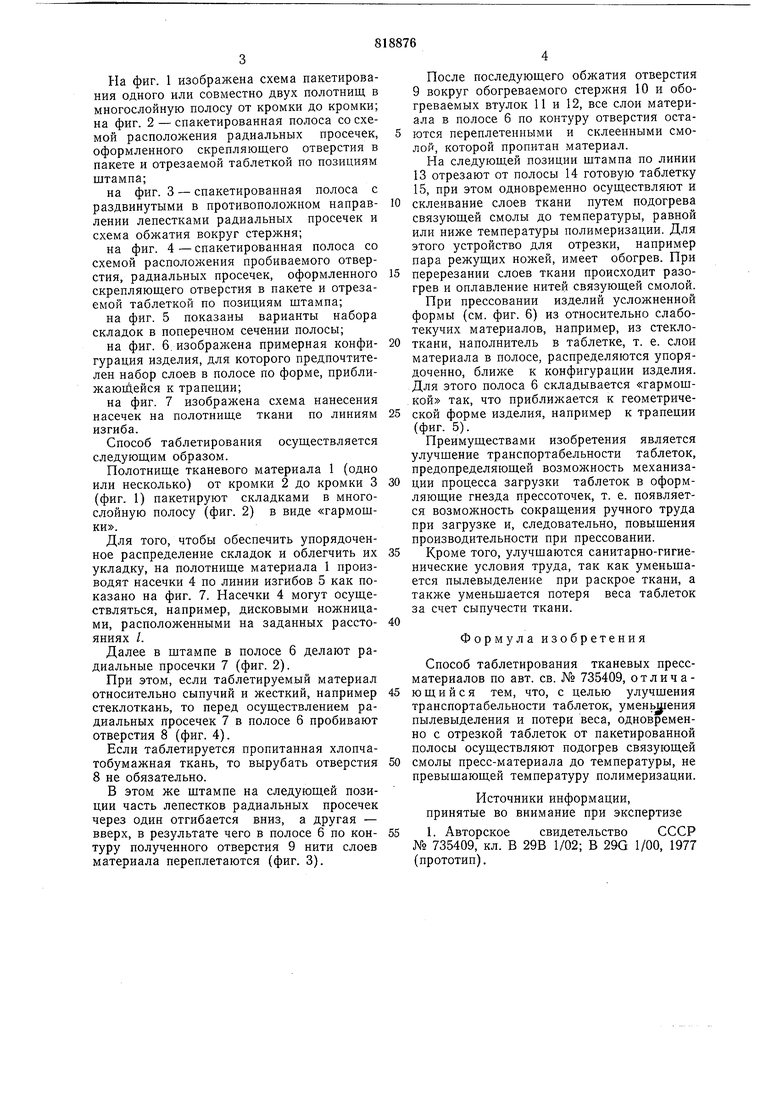

на фиг. 3 - спакетированная полоса с раздвинутыми в противоположном направлении лепестками радиальных просечек и схема обжатия вокруг стержня;

на фиг. 4 - спакетированная полоса со схемой расположения пробиваемого отверстия, радиальных просечек, оформленного скрепляющего отверстия в пакете и отрезаемой таблеткой по позициям штампа;

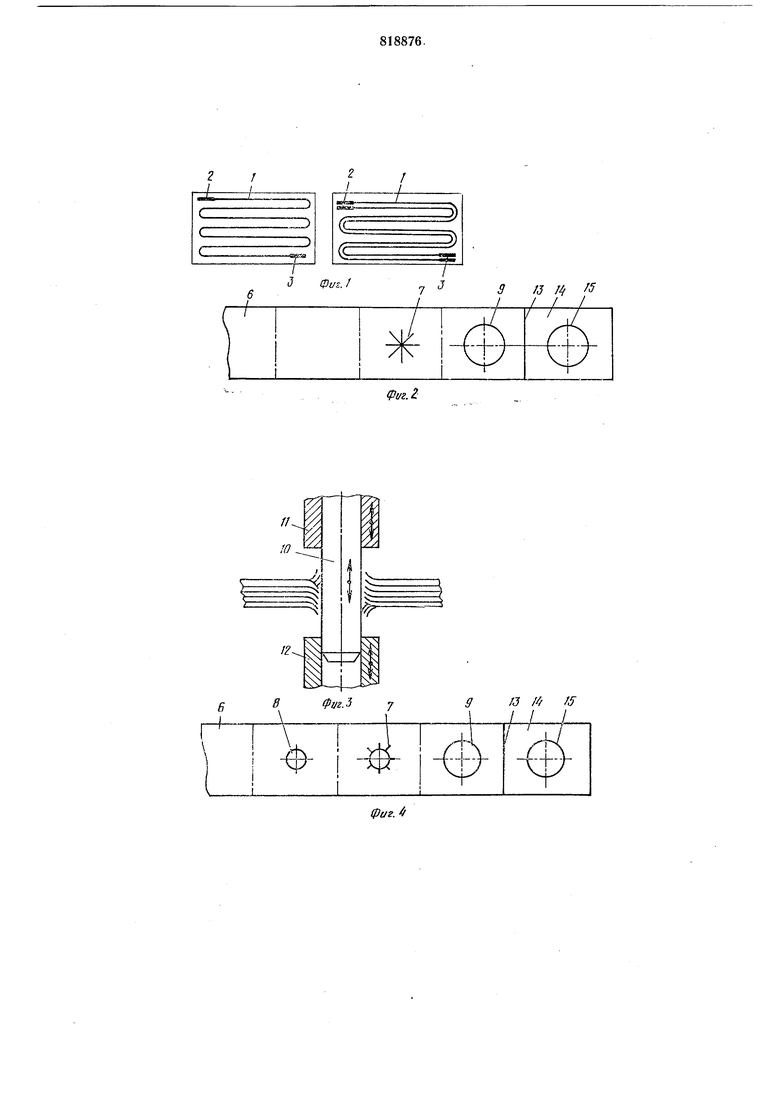

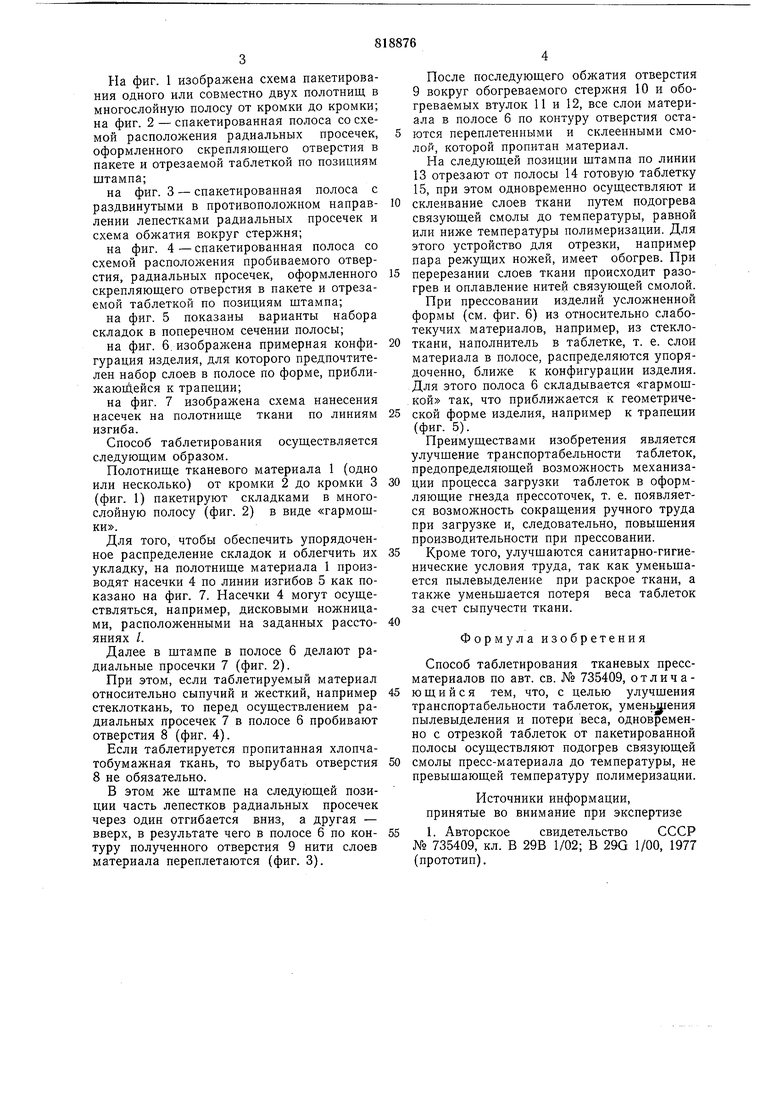

на фиг. 5 показаны варианты набора складок в поперечном сечении полосы;

на фиг. 6 изображена примерная конфигурация изделия, для которого предпочтителен набор слоев в полосе по форме, приближающейся к трапеции;

на фиг. 7 изображена схема нанесения насечек на полотнище ткани по линиям изгиба.

Способ таблетирования осуществляется следующим образом.

Полотнище тканевого материала 1 (одно или несколько) от кромки 2 до кромки 3 (фиг. 1) пакетируют складками в многослойную полосу (фиг. 2) в виде «гармошки.

Для того, чтобы обеспечить упорядоченное распределение складок и облегчить их укладку, на полотнище материала 1 производят насечки 4 по линии изгибов 5 как показано на фиг. 7. Насечки 4 могут осуществляться, например, дисковыми ножницами, расположенными на заданных расстояниях /.

Далее в штампе в полосе 6 делают радиальные просечки 7 (фиг. 2).

При этом, если таблетируемый материал относительно сыпучий и жесткий, например стеклоткань, то перед осуществлением радиальных просечек 7 в полосе 6 пробивают отверстия 8 (фиг. 4).

Если таблетируется пропитанная хлопчатобумажная ткань, то вырубать отверстия 8 не обязательно.

В этом же щтампе на следующей позиции часть лепестков радиальных просечек через один отгибается вниз, а другая - вверх, в результате чего в полосе 6 по контуру полученного отверстия 9 нити слоев материала переплетаются (фиг. 3).

После последующего обжатия отверстия 9 вокруг обогреваемого стержня 10 и обогреваемых втулок 11 и 12, все слои материала в полосе 6 по контуру отверстия остаются переплетенными и склеенными смолой, которой пропитан материал.

На следующей позиции штампа по линии 13 отрезают от полосы 14 готовую таблетку 15, при этом одновременно осуществляют и склеивание слоев ткани путем подогрева связующей смолы до температуры, равной или ниже температуры полимеризации. Для этого устройство для отрезки, например пара режущих ножей, имеет обогрев. При перерезании слоев ткани происходит разогрев и оплавление нитей связующей смолой.

При прессовании изделий усложненной формы (см. фиг. 6) из относительно слаботекучих материалов, например, из стеклоткани, наполнитель в таблетке, т. е. слои материала в полосе, распределяются упорядоченно, ближе к конфигурации изделия. Для этого полоса 6 складывается «гармошкой так, что приближается к геометрической форме изделия, например к трапеции (фиг. 5).

Преимуществами изобретения является улучшение транспортабельности таблеток, предопределяющей возможность механизации процесса загрузки таблеток в оформляющие гнезда прессоточек, т. е. появляется возможность сокращения ручного труда при загрузке и, следовательно, повышения производительности при прессовании.

Кроме того, улучшаются санитарно-гигиенические условия труда, так как уменьшается пылевыделение при раскрое ткани, а также уменьшается потеря веса таблеток за счет сыпучести ткани.

Формула изобретения

Способ таблетирования тканевых прессматериалов по авт. св. № 735409, отличающийся тем, что, с целью улучщения транспортабельности таблеток, уменьшения пылевыделения и потери веса, одновременно с отрезкой таблеток от пакетированной полосы осуществляют подогрев связующей смолы пресс-материала до температуры, не превышающей температуру полимеризации.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 735409, кл. В 29В 1/02; В 29G 1/00, 1977 (прототип).

Фиг.}

9 /3 Ц 5

I/ / /

/Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ таблетирования тканевыхпРЕСС-МАТЕРиАлОВ | 1979 |

|

SU835766A2 |

| Способ таблетирования тканевых пресс-материалов | 1980 |

|

SU889440A2 |

| Способ таблетирования тканевых прессматериалов | 1977 |

|

SU735409A1 |

| Способ таблетирования тканевых прессматериалов | 1979 |

|

SU856823A2 |

| Устройство для формообразования отверстий при таблетировании пресс-материалов | 1980 |

|

SU876457A1 |

| АВТОМАТ ДЛЯ ТАБЛЕТИРОВАНИЯ ВОЛОКНИСТЫХ ПРЕССМАТЕРИАЛОВ | 1973 |

|

SU361089A1 |

| МЯГКИЙ КОНТЕЙНЕР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2555653C2 |

| СИСТЕМА РАЗДАЧИ ЛИСТКОВ БУМАЖНОЙ ЛЕНТЫ, РАСПОЛОЖЕННОЙ В РАЗДАТОЧНОМ КОНТЕЙНЕРЕ | 2009 |

|

RU2490194C2 |

| НАГРЕВАТЕЛЬ АРМЕЙСКИЙ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2004 |

|

RU2359602C2 |

| Автоматический агрегат для производства изделий из термоактивных прессматериалов | 1958 |

|

SU129009A1 |

//Ш .

12

Фиг.5

8

/J / /5

9

5 2

.А-

S,

-н /

Т 5 ББ

А-А

Авторы

Даты

1981-04-07—Публикация

1979-05-29—Подача