1

Изобретение относится к переработке слоистых пресс-материалов прессованием.

По основному авт. св. 735409, известен способ таблетирования тканевых пресс-материалов, заключающийся в пакетировании ткани в виде полосы, путем ее многократного перегибания по ширине от кромки до кромки в виде гармошки с последующей пробивкой отверстия и скреплением слоев нанесением радиальных просечек по периметру отверстия, расплавлением их в противоположные стороны и обжатием с нагревом.

Кроме того, перегибание осуществляют по форме поперечного сечения изделия, а по линии перегиба на ткань наносят продольные насечки ij.

Однако данный способ при регулировке веса за счет изменения количества слоев в пакетированной полосе путем одновременного складывания гармошкой различного количества полотнища, дает скачкообразное изменение веса, в местах сшивок получается местное увеличение толщины пресс-материала в 3-4 раза более, чем номинальная TOJmjHHa, а таблетирование ткани, которая по основе значительно прочнее.

чем по утку или наоборот, приводит к получению неравнопрочной таблетки, эта неравнопрочность переходит и в изделие, что иногданедопустимо.

Цель изобретения - обеспечение изменения веса таблеток и повышение прочности изготавливаемого изделия.

Поставленная цель достигается тем, что согласно способу, состоящем в па10кетировании ткани в виде полосы путем ее многократного перегибания по ширине от кромки до кромки в виде гармошки с последующей пробивкой отверстия и скреплением слоев нанесеt5 ния радиальных просечек по периметру отверстия, расправлением их в противоположные стороны и обжатием с нагревоМ, пакетирование ткани путем ее многократного перегибания по ширине

20 от кромки до кромки в виде гармошки осуществляют под углом к продольной оси полотнища, причем угол выбирают в зависимости от конфигурации и прочностных характеристик изготавли25ваемого изделия.

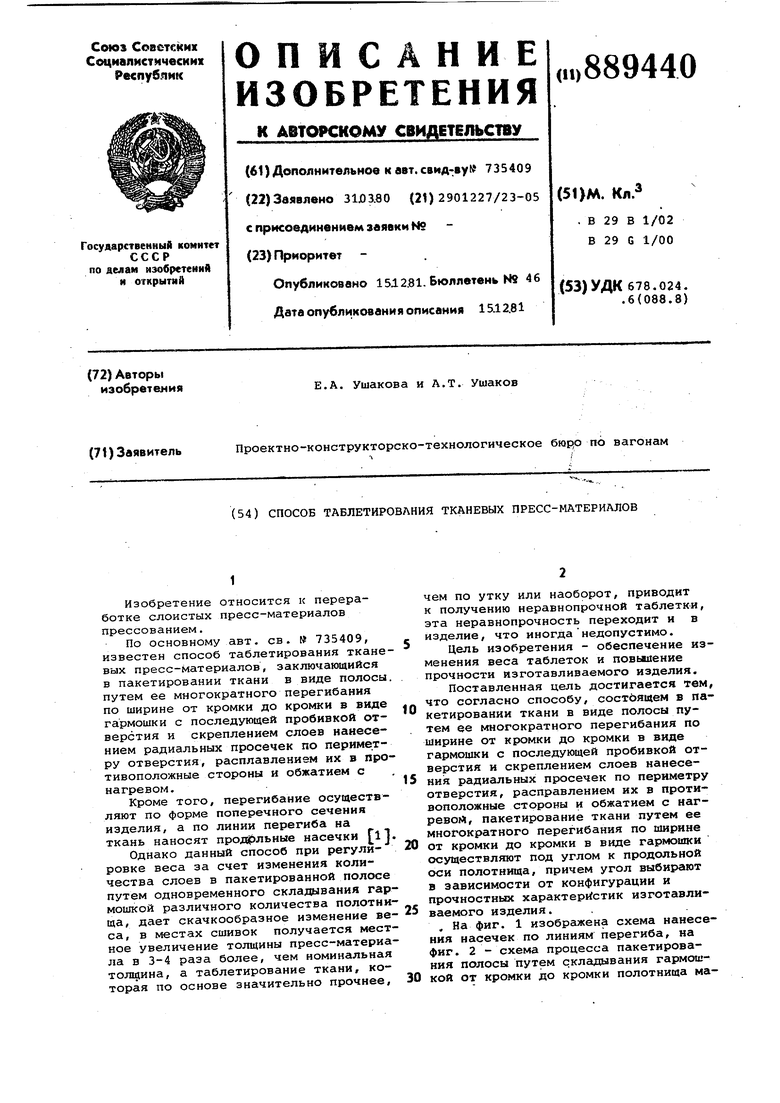

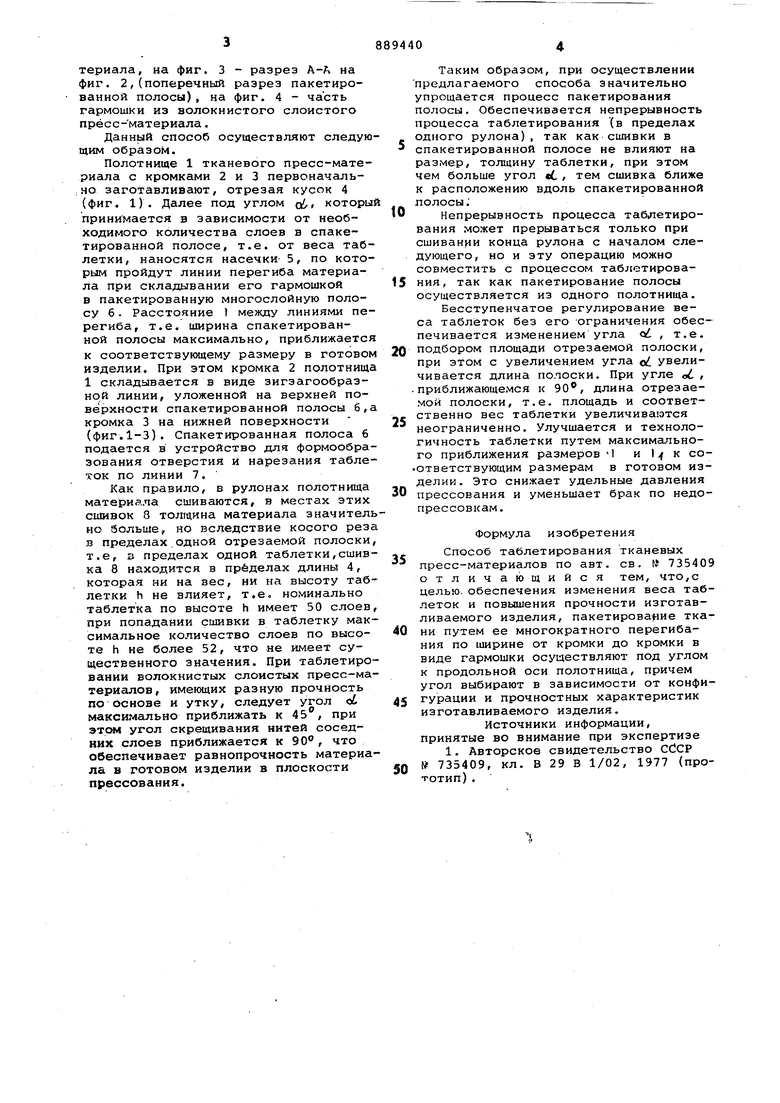

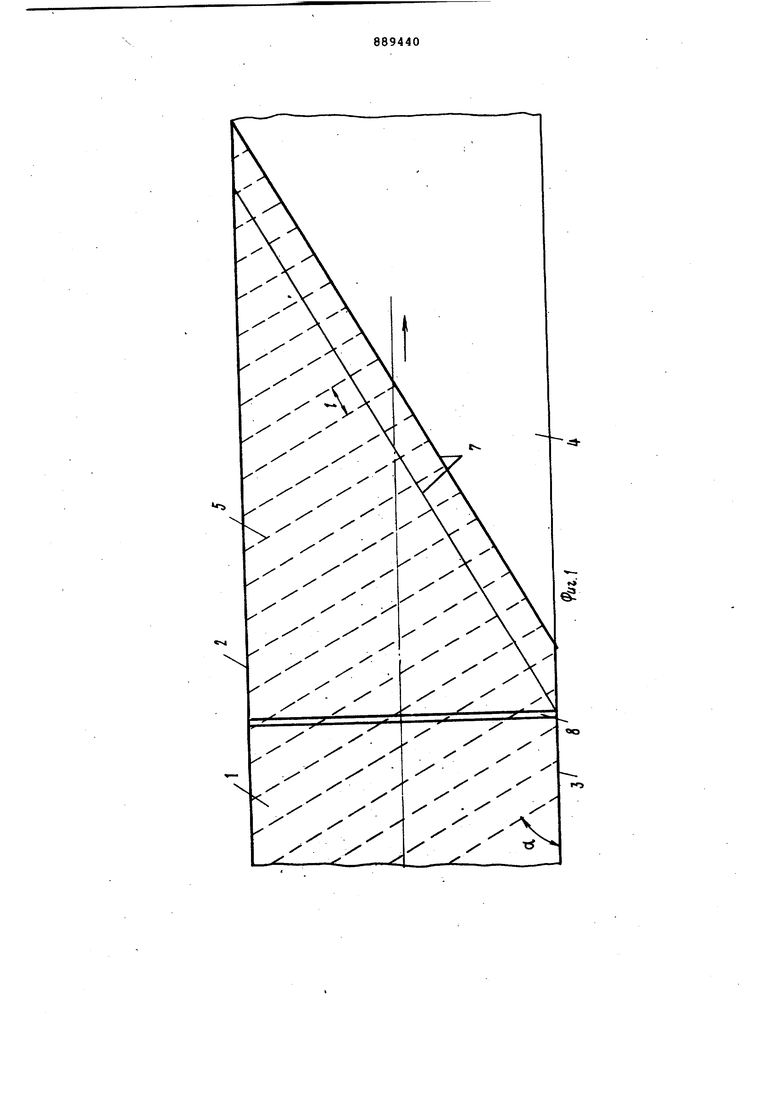

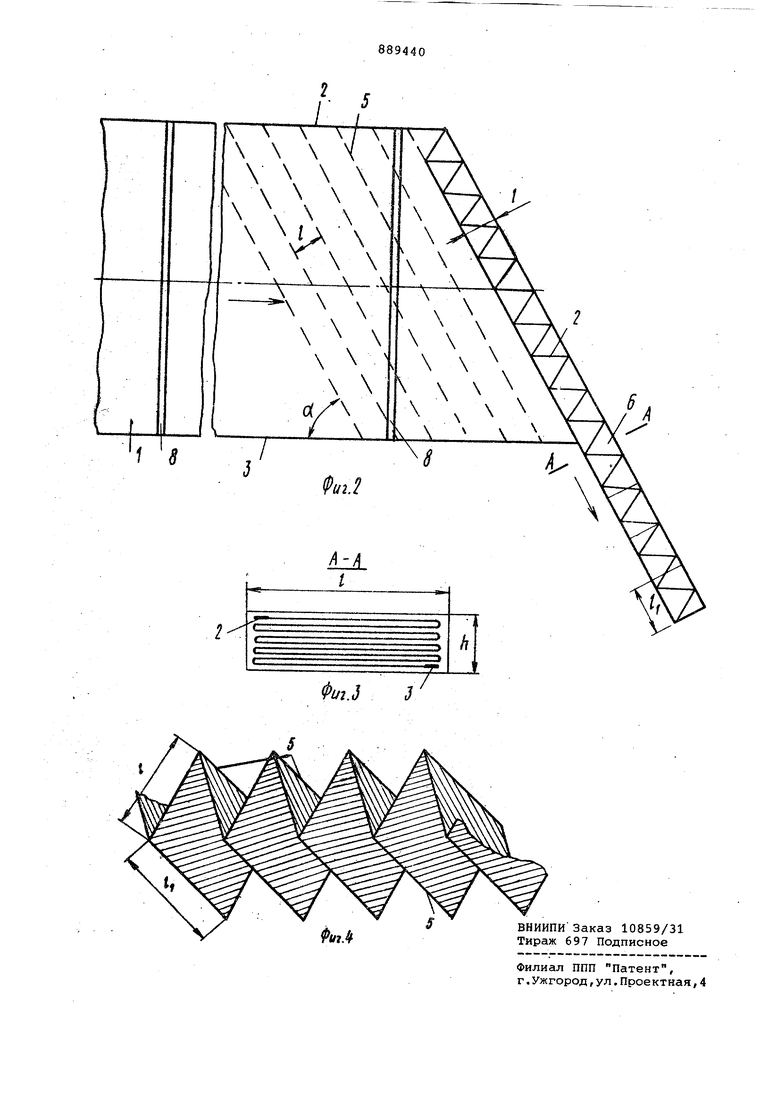

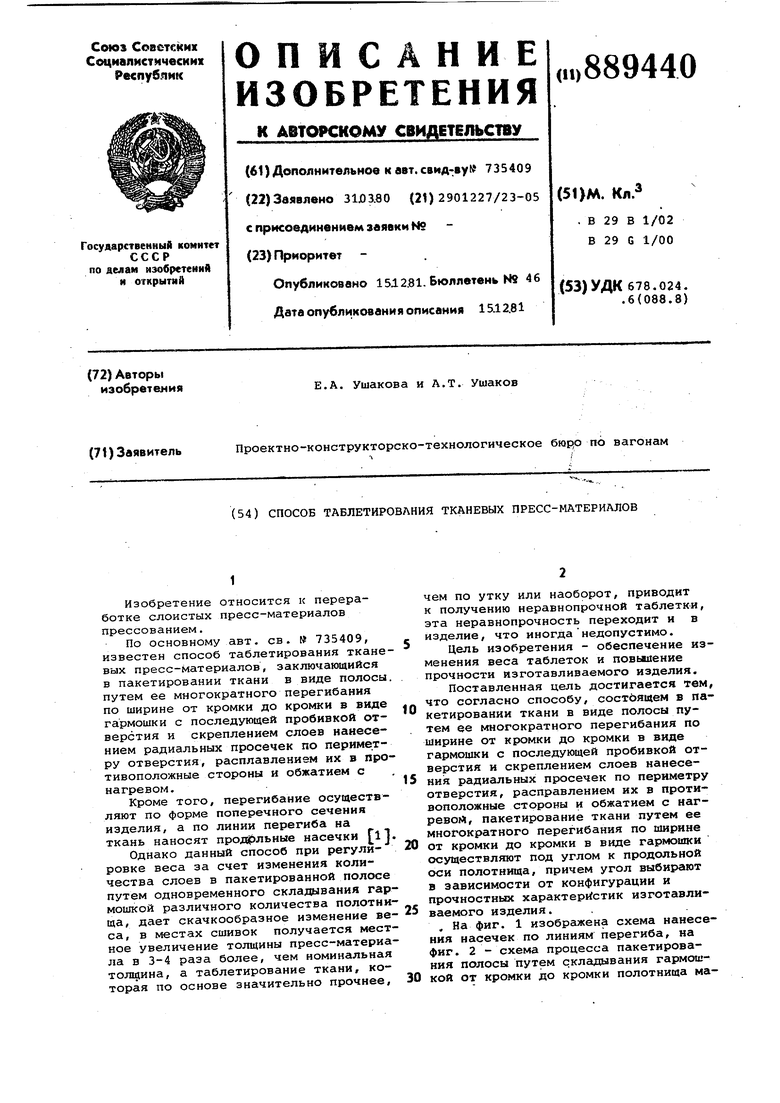

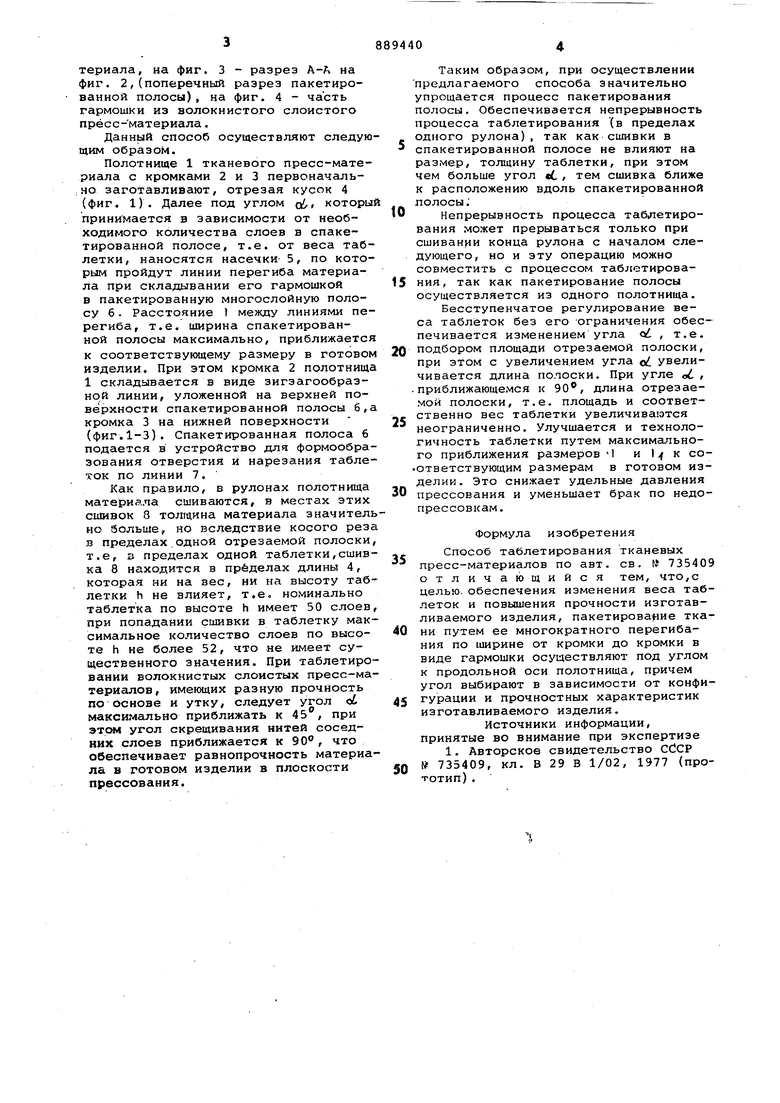

.На фиг. 1 изображена схема нанесения насечек по линиям перегиба, на фиг. 2 - схема процесса пакетирования полосы путем складывания гармошкой от кромки до кромки полотнища материала, на фиг. 3 - разрез А-А на фиг, 2,(поперечный разрез пакетированной полосы), на фиг. 4 - часть гармошки из волокнистого слоистого пресс-материала.

Данный способ осуществляют следующим образом.

Полотнище 1 тканевого пресс-материала с кромками 2 и 3 первоначаль; но заготавливают, отрезая кусок 4 (фиг. 1). Далее под углом Q/,, который принимается в зависимости от необходимого количества слоев в спакетированной полосе, т.е. от веса таблетки, наносятся насечки 5, по которым пройдут линии перегиба материала при складывании его гармошкой в пакетированную многослойную полосу 6. Расстояние 1 между линиями перегиба, т.е. ширина спакетированной полосы максимально, приближается к соответствующему размеру в готовом изделии. При этом кромка 2 полотнища 1 складывается в виде зигзагообразной линии, уложенной на верхней поверхности спакетированной полосы 6,а кромка 3 на нижней поверхности (фиг.1-3). Спакетированная полоса 6 подается в устройство для формообразования отверстия и нарезания таблеток по линии 7.

Как правило, в рулонах полотнища материала сшиваются, в местах этих сшивок 8 толщина материала значительно больше, но вследствие косого реза в пределах.одной отрезаемой полоски, т.е, 3 пределах одной таблетки,сшивка 8 находится в пределах длины 4, которая ни на вес, ни на высоту таблетки h не влияет, т.е. номинально таблетка по высоте h имеет 50 слоев, при попадании сшивкк в таблетку максимальное количество слоев по высоте h не более 52, что не имеет существенного значения. При таблетировании волокнистых слоистых пресс-материалов, имеющих разную прочность по основе и утку, следует угол oi максимально приближать к 45 , при этом угол скрещивания нитей соседних слоев приближается к 90°, что обеспечивает равнопрочность материала а готовом изделии в плоскости прессования.

Таким образом, при осуществлении предлагаемого способа значительно упрощается процесс пакетирования полосы. Обеспечивается непрерывность процесса таблетирования (в пределах одного рулона), так как сшивки в спакетированной полосе не влияют на размер, толщину таблетки, при этом чем больше угол «i, , тем сшивка ближе к расположению вдоль спакетированной полосы;

Непрерывность процесса таблетирования может прерываться только при сшивании конца рулона с началом следующего, но и эту операцию можно совместить с процессом таблетирования, так как пакетирование полосы осуществляется из одного полотнища. Бесступенчатое регулирование веса таблеток без его -ограничения обеспечивается изменением угла о , т.е. подбором площади отрезаемой полоски, при этом с увеличением угла ci. увеличивается длина полоски. При угле oL ,

. приближающе-мся к 90®, длина отрезаемой полоски, т.е. площадь и соответственно вес таблетки увеличиваются неограниченно. Улучшается и технологичность таблетки путем максимального приближения размеров -1 и 1 к соответствующим размерам в готовом изделии. Это снижает удельные давления прессования и уменьшает брак по недопрессовкам.

Формула изобретения

Способ таблетирования тканевых пресс-материалов по авт. св. № 73540 отличающийся тем, что,с целью, обеспечения изменения веса таблеток и повышения прочности изготавливаемого изделия, пaкeтиpoвa иe ткани путем ее многократного перегибания по ширине от кромки до кромки в виде гармошки осуществляют под углом к продольной оси полотнища, причем угол выбирают в зависимости от конфигурации и прочностных характеристик изготавливаемого изделия.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 735409, кл. В 29 В 1/02, 1977 (прототип) .

Г /

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ таблетирования тканевыхпРЕССМАТЕРиАлОВ | 1979 |

|

SU818876A2 |

| Способ таблетирования тканевыхпРЕСС-МАТЕРиАлОВ | 1979 |

|

SU835766A2 |

| Способ таблетирования тканевых прессматериалов | 1977 |

|

SU735409A1 |

| Способ таблетирования тканевых прессматериалов | 1979 |

|

SU856823A2 |

| Устройство для формообразования отверстий при таблетировании пресс-материалов | 1980 |

|

SU876457A1 |

| Машина для укладки полотнищ | 1982 |

|

SU1041476A1 |

| ПНЕВМАТИЧЕСКОЕ ГЕРМЕТИЗИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ВРЕМЕННОГО ПЕРЕКРЫТИЯ ТРУБОПРОВОДОВ | 2002 |

|

RU2232339C2 |

| МЯГКИЙ КОНТЕЙНЕР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2555653C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОРАЗВЕРТЫВАЮЩЕГОСЯ ОБЪЕМНОГО ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2697453C1 |

| ТОНКОЕ АБСОРБИРУЮЩЕЕ ИЗДЕЛИЕ | 1997 |

|

RU2201190C2 |

Авторы

Даты

1981-12-15—Публикация

1980-03-31—Подача