1

Изобретение относится к переработке слоистых пресс-материалов прессованием и может быть использовано во многих отраслях промышленности.

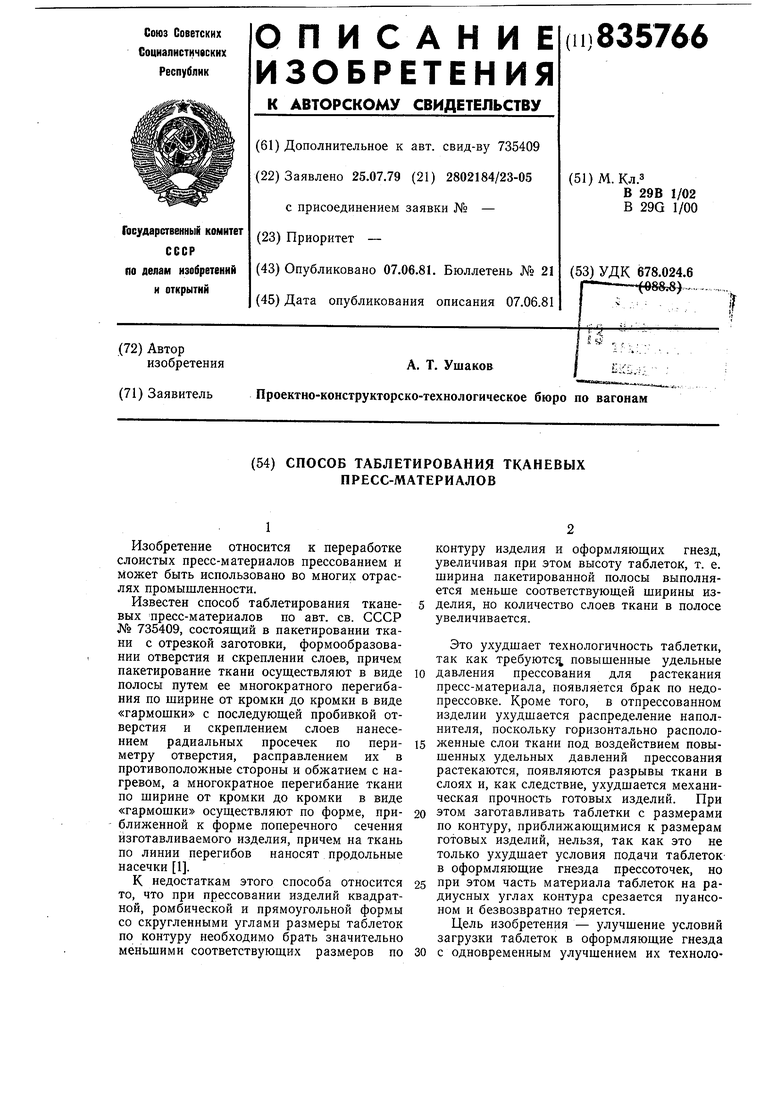

Известен способ таблетирования тканевых пресс-материалов по авт. св. СССР № 735409, состоящий в пакетировании ткани с отрезкой заготовки, формообразовании отверстия и скреплении слоев, причем пакетирование ткани осуществляют в виде полосы путем ее многократного перегибания по ширине от кромки до кромки в виде «гармошки с последующей пробивкой отверстия и скреплением слоев нанесением радиальных просечек по периметру отверстия, расправлением их в противоположные стороны и обжатием с нагревом, а многократное перегибание ткани по ширине от кромки до кромки в виде «гармошки осуществляют по форме, приближенной к форме поперечного сечения изготавливаемого изделия, причем на ткань по линии перегибов наносят продольные насечки 1.

К недостаткам этого способа относится то, что при прессовании изделий квадратной, ромбической и прямоугольной формы со скругленными углами размеры таблеток по контуру необходимо брать значительно меньшими соответствующих размеров по

контуру изделия и оформляющих гнезд, увеличивая при этом высоту таблеток, т. е. ширина пакетированной полосы выполняется меньше соответствующей ширины изделия, но количество слоев ткани в полосе увеличивается.

Это ухудшает технологичность таблетки, так как требуютс5 повышенные удельные

давления прессования для растекания пресс-материала, появляется брак по недопрессовке. Кроме того, в отпрессованном изделии ухудшается распределение наполнителя, поскольку горизонтально расположенные слои ткани под воздействием повышенных удельных давлений прессования растекаются, появляются разрывы ткани в слоях и, как следствие, ухудшается механическая прочность готовых изделий. При

этом заготавливать таблетки с размерами по контуру, приближающимися к размерам готовых изделий, нельзя, так как это не только ухудщает условия подачи таблетокв оформляющие гнезда прессоточек, но

при этом часть материала таблеток на радиусных углах контура срезается пуансоном и безвозвратно теряется.

Цель изобретения - улучшение условий загрузки таблеток в оформляющие гнезда

с одновременным улучшением их технологичности путем упорядочения распределения наполнителя.

Указанная цель достигается тем, что по способу таблетирования тканевых прессматериалов, состоящему в пакетировании ткани с отрезкой заготовки, формообразовании отверстия и скреплении слоев, причем пакетирование осуществляют в виде полосы путем ее многократного перегибания по щирине от кромки до кромки в виде «гармощки с последующей пробивкой отверстия и скреплением слоев нанесением радиальных просечек по периметру отверстия, расправлением их в противоположные стороны и обжатием с нагревом, а многократное перегибание ткани по щирине от кромки до кромки в виде «гармошки осуществляют по форме, приближенной к форме поперечного сечения изготавливаемого изделия, а на ткань, кроме того, по линии изгибов наносят продольные просечки, согласно изобретению, пакетированную полосу изготавливают шириной, равной или более ширины соответствующего изделия, и ее слои в поперечном сечении изгибают по ломаной или кривой линии и, кроме того, с целью сохранения поперечной формы таблеток во время их транспортировки, снижения температур обжатия полосы и сокращения времени выдержки, на пакетированной полосе по линиям отреза осуществляют местные пережимы.

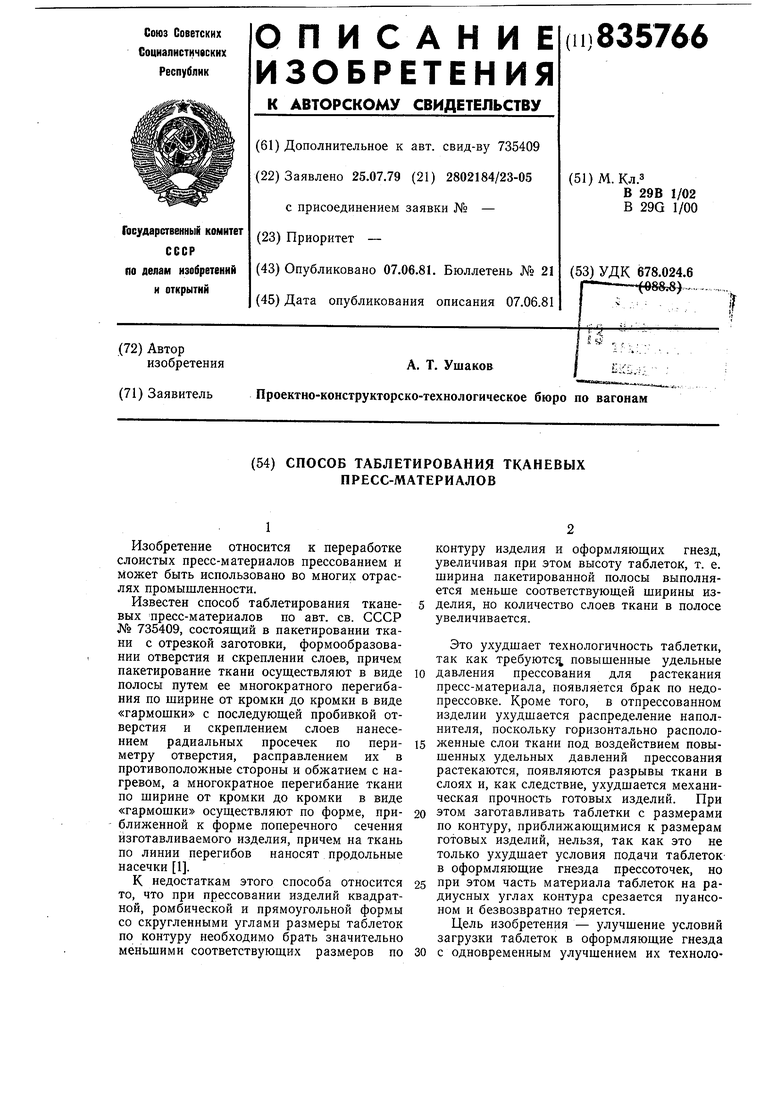

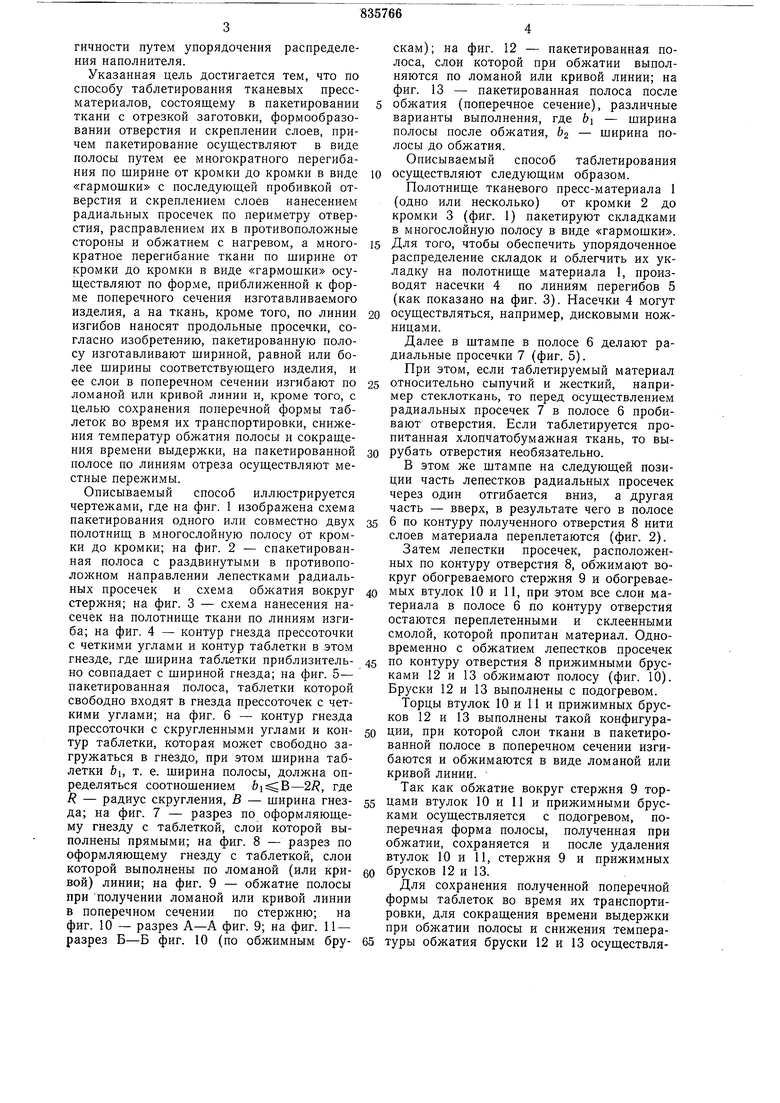

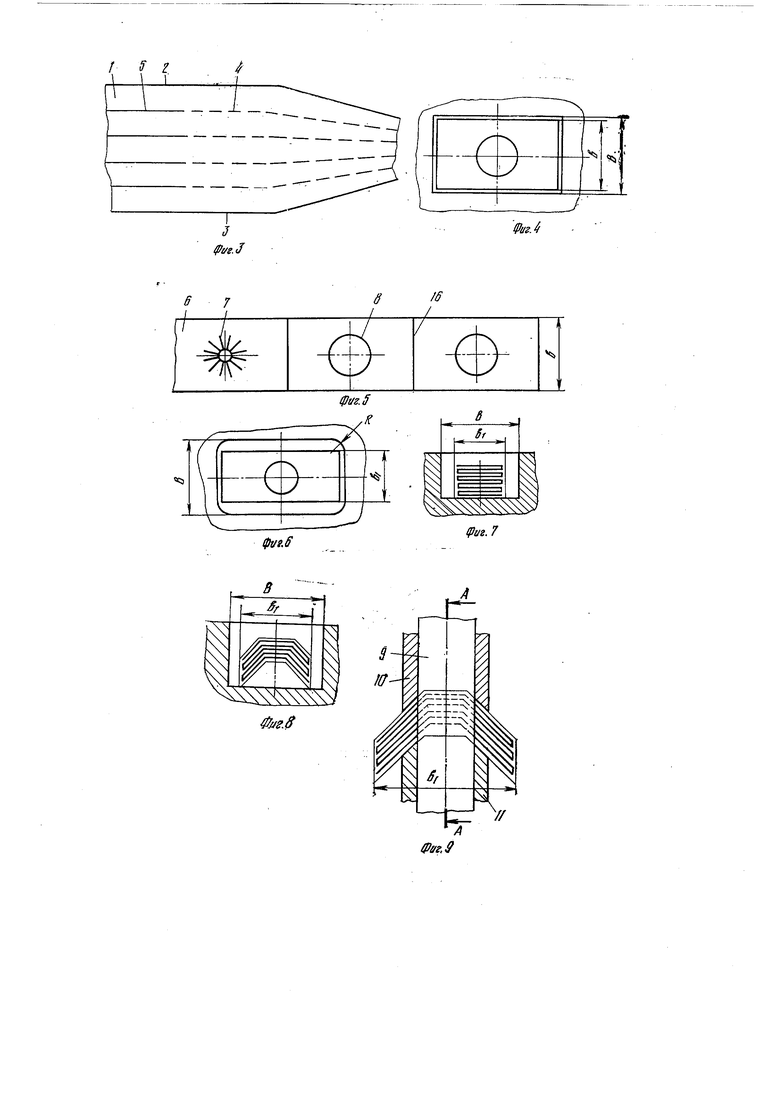

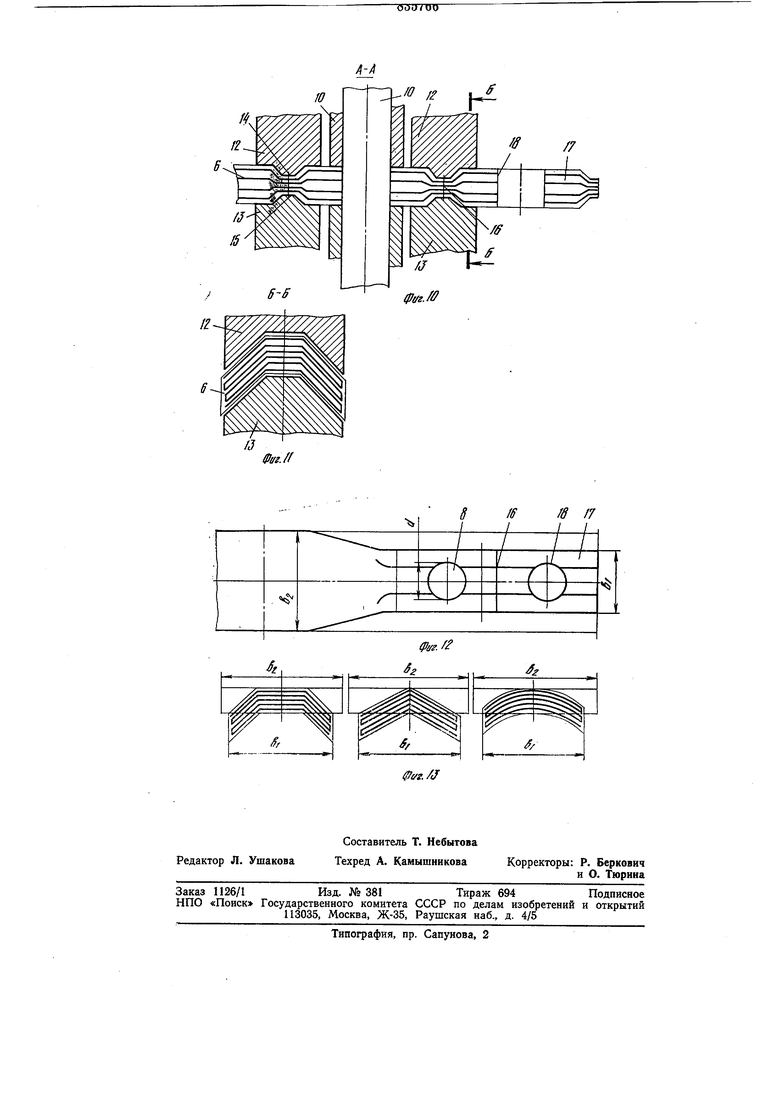

Описываемый способ иллюстрируется чертежами, где на фиг. 1 изображена схема пакетирования одного или совместно двух полотнищ в многослойную полосу от кромки до кромки; на фиг. 2 - спакетированная полоса с раздвинутыми в противоположном направлении лепестками радиальных просечек и схема обжатия вокруг стержня; на фиг. 3 - схема нанесения насечек на полотнище ткани по линиям изгиба; на фиг. 4 - контур гнезда прессоточки с четкими углами и контур таблетки в этом гнезде, где ширина приблизительно совпадает с шириной гнезда; на фиг. 5- пакетированная полоса, таблетки которой свободно входят в гнезда прессоточек с четкими углами; на фиг. 6 - контур гнезда прессоточки с скругленными углами и контур таблетки, которая может свободно загружаться в гнездо, при этом ширина таблетки 6i, т. е. ширина полосы, должна определяться соотношением , где К - радиус скругления, В - ширина гнезда; на фиг. 7 - разрез по оформляющему гнезду с таблеткой, слои которой выполнены прямыми; на фиг. 8 - разрез по оформляющему гнезду с таблеткой, слои которой выполнены по ломаной (или кривой) линии; на фиг. 9 - обжатие полосы при получении ломаной или кривой линии в поперечном сечении по стержню; на фиг. 10 - разрез А-А фиг. 9; на фиг. И - разрез Б-Б фиг. 10 (по обжимным брускам); на фиг. 12 - пакетированная полоса, слои которой при обжатии выполняются по ломаной или кривой линии; на фиг. 13 - пакетированная полоса после обжатия (поперечное сечение), различные варианты выполнения, где fei - ширина полосы после обжатия, &2 - ширина полосы до обжатия. Описываемый способ таблетирования

осуществляют следующим образом.

Полотнище тканевого пресс-материала 1 (одно или несколько) от кромки 2 до кромки 3 (фиг. 1) пакетируют складками в многослойную полосу в виде «гармошки.

Для того, чтобы обеспечить упорядоченное распределение складок и облегчить их укладку на полотнище материала 1, производят насечки 4 по линиям перегибов 5 (как показано на фиг. 3). Насечки 4 могут

осуществляться, например, дисковыми ножницами.

Далее в штампе в полосе 6 делают радиальные просечки 7 (фиг. 5).

При этом, если таблетируемый материал

относительно сыпучий и жесткий, например стеклоткань, то перед осуществлением радиальных просечек 7 в полосе 6 пробивают отверстия. Если таблетируется пропитанная хлопчатобумажная ткань, то вырубать отверстия необязательно.

В этом же штампе на следующей позиции часть лепестков радиальных просечек через один отгибается вниз, а другая часть - вверх, в результате чего в полосе

6 по контуру полученного отверстия 8 нити слоев материала переплетаются (фиг. 2).

Затем лепестки просечек, расположенных по контуру отверстия 8, обжимают вокруг обогреваемого стержня 9 и обогреваемых втулок 10 и И, при этом все слои материала в полосе 6 по контуру отверстия остаются переплетенными и склеенными смолой, которой пропитан материал. Одновременно с обжатием лепестков просечек

по контуру отверстия 8 прижимными брусками 12 и 13 обжимают полосу (фиг. 10). Бруски 12 и 13 выполнены с подогревом.

Торцы втулок 10 и 11 и прижимных брусков 12 и 13 выполнены такой конфигурации, при которой слои ткани в пакетированной полосе в поперечном сечении изгибаются и обжимаются в виде ломаной или кривой линии. Так как обжатие вокруг стержня 9 торцами втулок 10 и 11 и прижимными брусками осуществляется с подогревом, поперечная форма полосы, полученная при обжатии, сохраняется и после удаления втулок 10 и 11, стержня 9 и прижимных

брусков 12 и 13.

Для сохранения полученной поперечной формы таблеток во время их транспортировки, для сокращения времени выдержки при обжатии полосы и снижения температуры обжатия бруски 12 и 13 осуществляют местные пережимы материала 14 и 15 на полосе 6 (фиг. 10). Местные пережимы 14 и 15 выполняются по линиям 16, по которым осуществляется и отрезка таблеток, т. е. местные пережимы с некоторым подогревом (желательное минимальным для сохранения активности связующей смолы) являются элементами жесткости таблеток по линиям отреза и предварительными надрезами полосы. На следующей позиции штампа по линии 16 отрезают от полосы готовую таблет-, ку 17 с оформленным отверстием 18. Предлагаемый способ улучшает техноло1тедл«1асм,п .ии... ..,.с,.. ......... гию изготовления таблетки, так как общая длина ломаной линии или кривой линии слоев ткани в поперечном направлении пакетированной полосы равна или более шириньГ оформляющего гнезда и соответственно детали, вследствие чего слои ткани при давлении не растекаются и не разрущаются при этом удельные давления прессования минимальны; обеспечивает свободную загрузку таблеток в оформляющие гнезда прессо-точек, так как размеры таблетки меньше размеров контура оформляющего гнезда, в результате чего таблетка своими углами не лeжиt на радиусных частях контура оформляющего гнезда; позволяет достичь более упорядоченного и равномерного распределения наполнителя и смолы в готовом изделии без разрывов в слоях ткани, а это повышает механическую прочность готовых изделий. Формула изобретения 1. Способ таблетирования тканевых прессматериалов по авт. св. 735409, отличающийся тем, что, с целью улучшений условий загрузки таблеток в оформляющие гнезда с одновременным улучшением их технологичности путем упорядочения распределения наполнителя, пакетированную полосу изготавливают шириной, равной или более ширины соответствующего изделия и ее слои в поперечном сечении изгибают по ломаной или кривой линии. 2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что, с целью сохранения поперечной формы таблеток во время их транспортировки, снижения температур обжатия полосы и сокращения времени выдержки, на пакетированной полосе по линиям отреза осуществляют местные пережимы, Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство № 735409, кл. В 29В 1/02, В 29G 1/00, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ таблетирования тканевыхпРЕССМАТЕРиАлОВ | 1979 |

|

SU818876A2 |

| Способ таблетирования тканевых пресс-материалов | 1980 |

|

SU889440A2 |

| Способ таблетирования тканевых прессматериалов | 1979 |

|

SU856823A2 |

| Способ таблетирования тканевых прессматериалов | 1977 |

|

SU735409A1 |

| Устройство для формообразования отверстий при таблетировании пресс-материалов | 1980 |

|

SU876457A1 |

| СБОРНАЯ ПАНЕЛЬ СКЛАДЧАТОЙ ФОРМЫ | 1992 |

|

RU2032037C1 |

| МЯГКИЙ КОНТЕЙНЕР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2555653C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛИСТОВОЙ КРОВЛИ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2260660C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 2003 |

|

RU2269393C2 |

| Способ изготовления лап культиваторов | 1990 |

|

SU1734912A1 |

J

I J

aiJ

Фиг.

/s

l}lt/f.ff

lpi/i.7

j/g.

j

-1

-

2fe.//

Авторы

Даты

1981-06-07—Публикация

1979-07-25—Подача