(54) УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ ПРИ ТАБЛЕТИРОВАНИИ ПРЕСС-МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ таблетирования тканевыхпРЕСС-МАТЕРиАлОВ | 1979 |

|

SU835766A2 |

| Способ таблетирования тканевыхпРЕССМАТЕРиАлОВ | 1979 |

|

SU818876A2 |

| Способ таблетирования тканевых прессматериалов | 1977 |

|

SU735409A1 |

| АВТОМАТ ДЛЯ ТАБЛЕТИРОВАНИЯ ВОЛОКНИСТЫХ ПРЕССМАТЕРИАЛОВ | 1973 |

|

SU361089A1 |

| Способ таблетирования тканевых прессматериалов | 1979 |

|

SU856823A2 |

| Штамп для обработки деталей из листового материала | 1989 |

|

SU1676715A1 |

| Способ таблетирования тканевых пресс-материалов | 1980 |

|

SU889440A2 |

| ШТАМП ПОСЛЕДОВАТЕЛЬНОГО ДЕЙСТВИЯ | 1992 |

|

RU2016687C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАГЕЛЬ-ЗАКЛЕПКИ | 1968 |

|

SU211067A1 |

| Автоматический агрегат для производства изделий из термоактивных прессматериалов | 1958 |

|

SU129009A1 |

I

Изобретение относится к таблетиI. -

рованию пресс-материалов, например

.стеклотканей, и может использоваться во многих отраслях промьшшенности.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для формообразования отверстий в листовых материалах, содержащее верхнкяо -и нижнкио плиты со смонтированными иа них матрицами и пуансонами для пробивки и просечки отверстий и узел отрезки таблеток З

Однако в этом устройстве невозможно осуществление крепления слоев пресс-материала в набранном пакете и безотходное образование отверстия в таблетке.

Цель изобретения - обеспечение надежности крепления слоев пресс-материала при безотходном (Ьопмообплзовании отверстий в таблетируемок материале.

Указанная цель достигается тем, что устройство для формообразования OTBepcTHii при таблетировании пресс-материалов, содержащее верхнюю и нижнкио плиты со смонтированными на них матрицами и пуансонами для пробивки и просечки отверстий и узел отрезки таблеток, дополнительно снабжено узлом крепленияслоев, с системой обогрева, выполненtoным в виде соосно расположенных с во зможностью возвр атно-по ступа тельного перемещения друг относительно друга и снабженных обжимными буртиками пшииевой вилки и шлицевого стержISня с сопрягаемыми поверхностями.

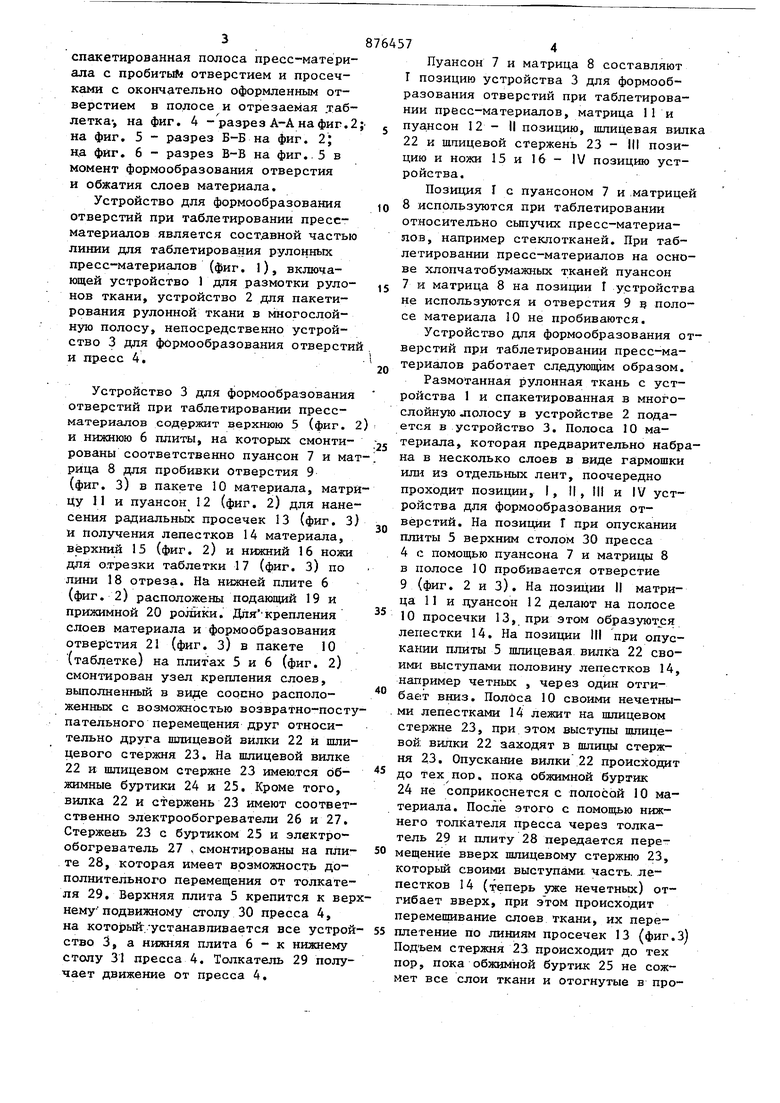

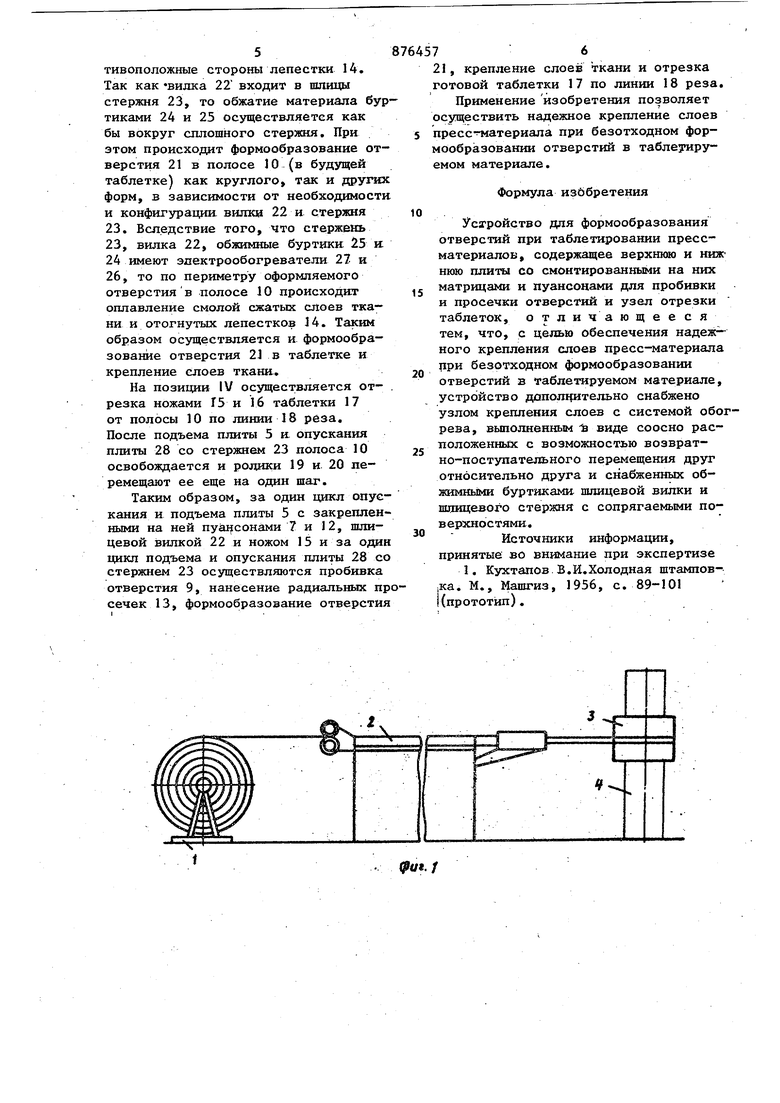

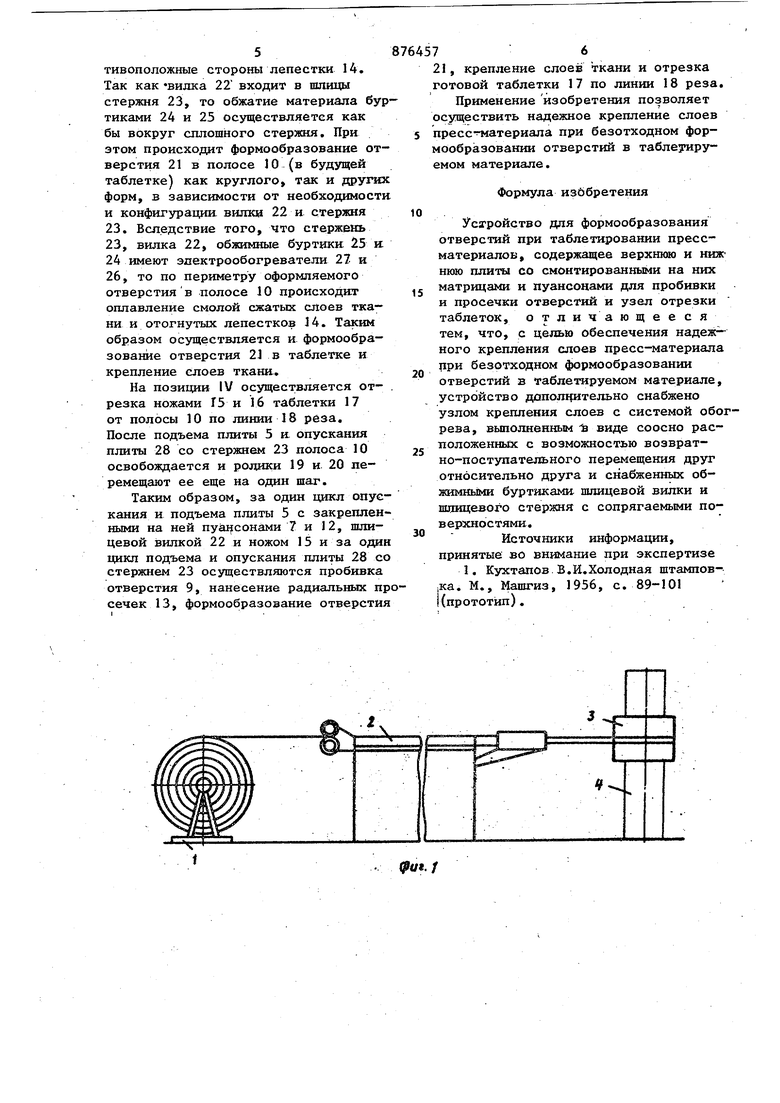

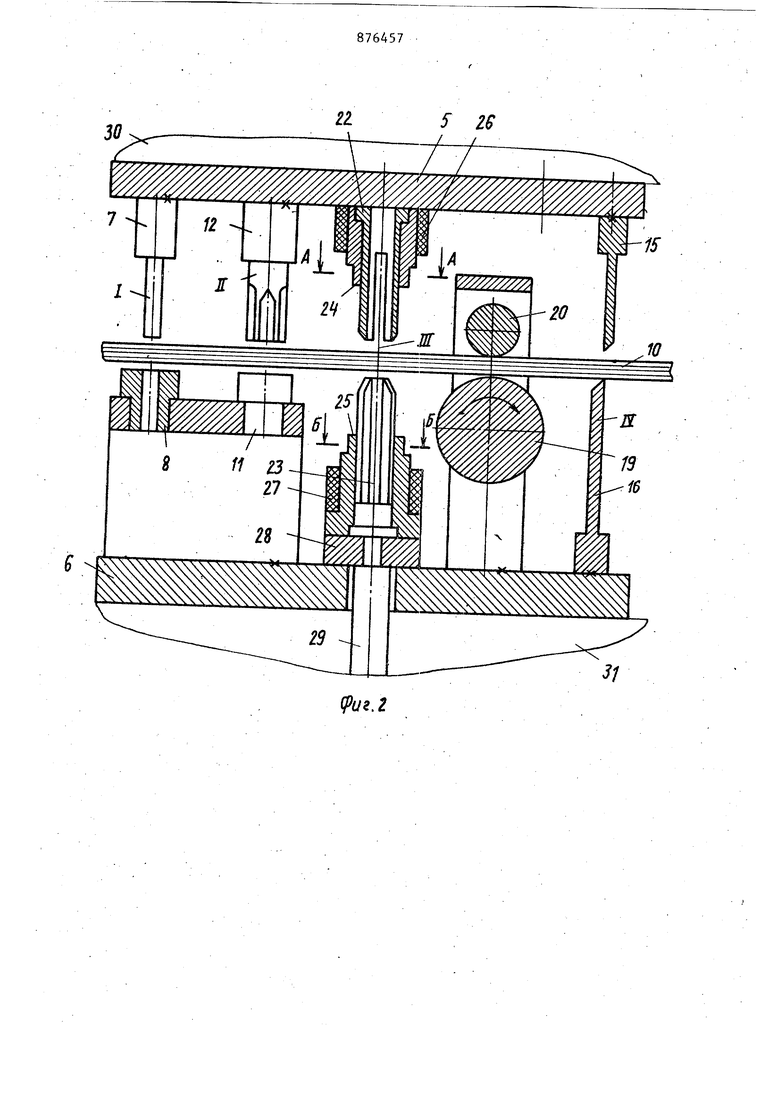

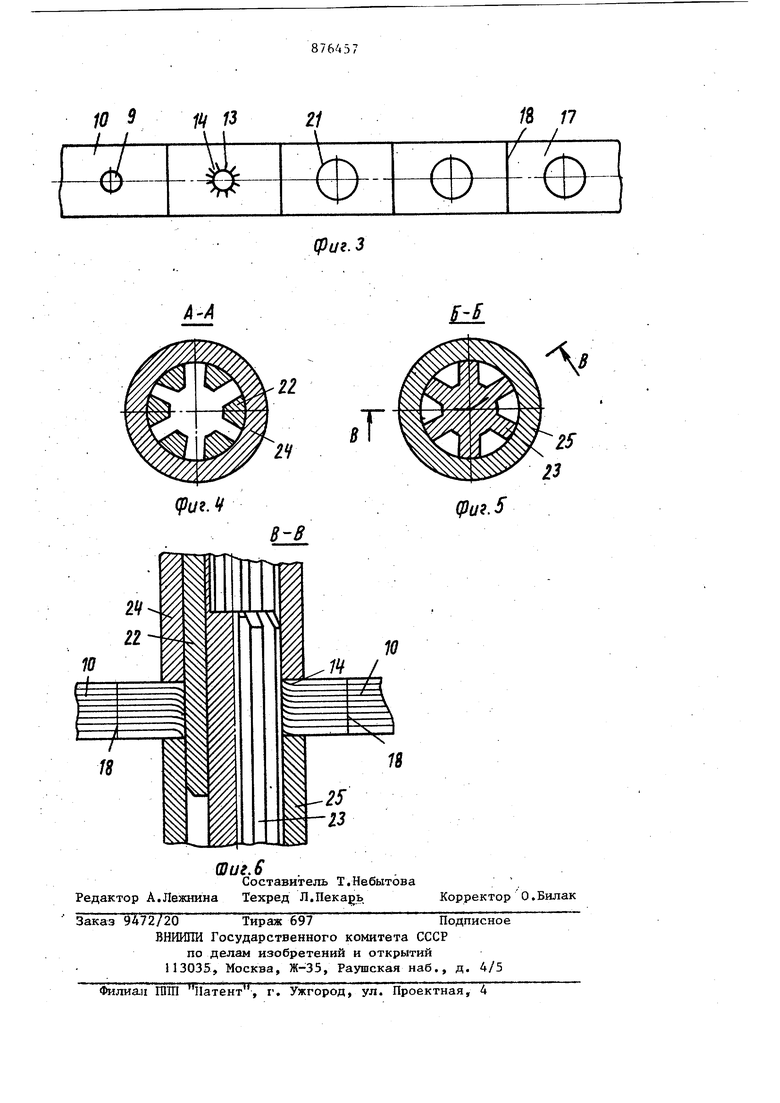

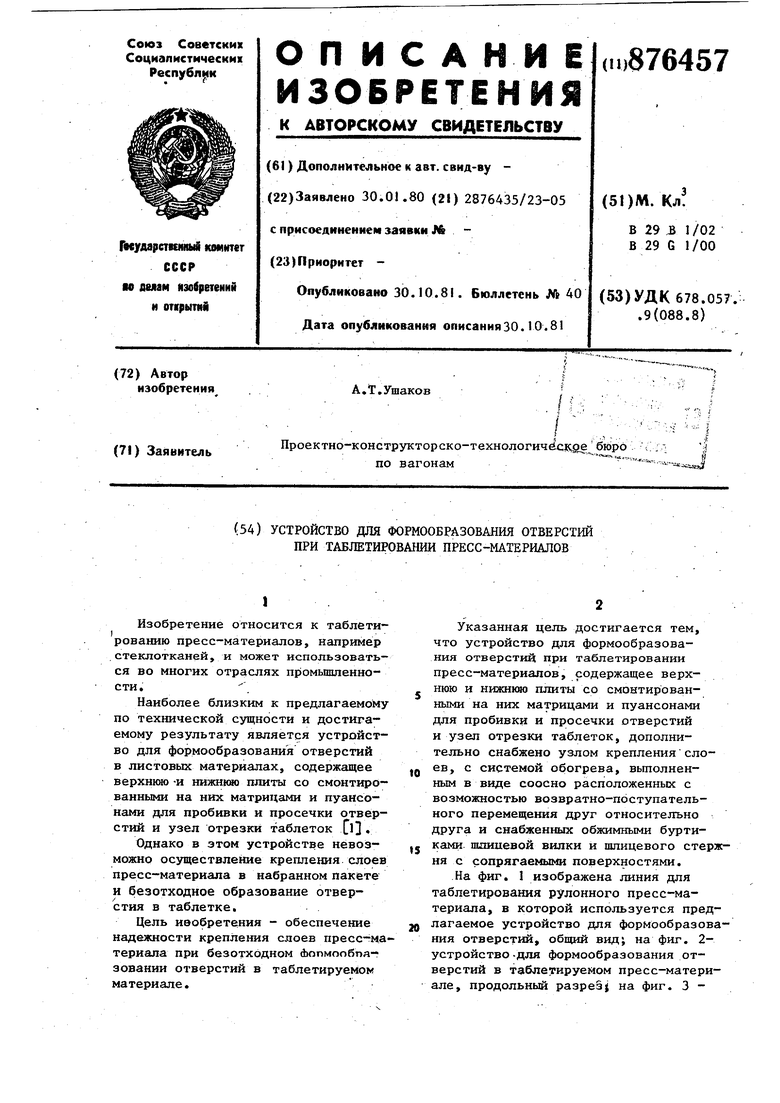

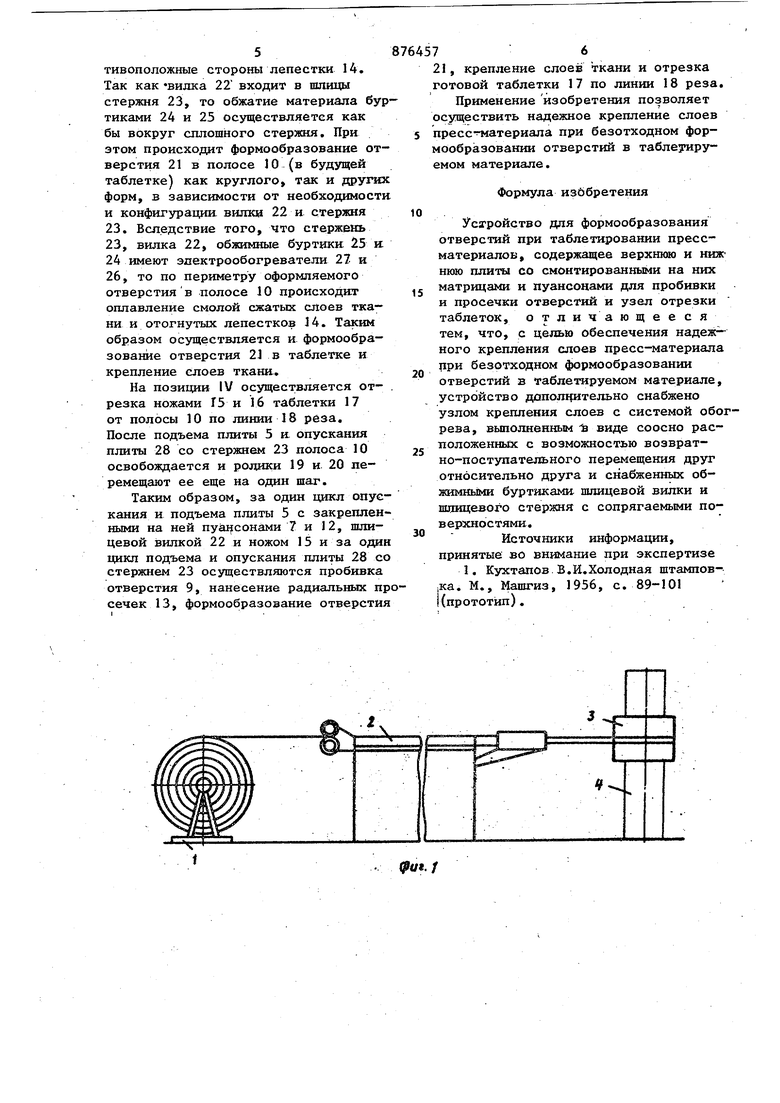

На фиг. I изображена линия для таблетирования рулонного пресс-материала, в которой используется предлагаемое устройство для формообразова20ния отверстий, общий вид; на фиг. 2устройство-для формообразования отверстий в таблетируемом пресс-материале, продольный paspeSj на фиг. 3 спакетированная полоса пресс-материала с пробиты} отверстием и просечкa щ с окончательно оформленным отверстием в полосе и отрезаемая .таблетка-, на фиг. 4 - разрез А-А нафиг.2 на фиг. 5 - разрез Б-Б на фиг. 2; на фиг. 6 - разрез В-В на фиг..5 в момент формообразования отверстия и обжатия слоев материала. Устройство для формообразования отверстий при таблетировании прессматериалов является составной частью линии для таблетирования рулонных пресс-материалов (фиг. 1), включающей устройство 1 для размотки рулонов ткани, устройство 2 для пакетирования рулонной ткани в шoгocлoйную полосу, непосредственно устройство 3 для формообразования отверсти и пресс 4. Устройство 3 для формообразования отверстий при таблетировании прессматериалов содержит верхнюю 5 (фиг. и нижнюю 6 плиты, на которых смонтированы соответственно пуансон 7 и ма рица 8 для пробивки отверстия 9 (фиг. З) в пакете 10 материала, матр цу 1 и пуансон 12 (фиг. 2) для нане сения радиальных просечек 13 (фиг. 3 и получения лепестков 14 материала, верхний 15 (фиг. 2) и нижний 16 ножи для отрезки таблетки 17 (фиг. З) по лини 18 отреза. На нижней плите 6 (фиг. 2) расположены подающий 19 и прижимной 20 рош1ки. Длякрепления слоев материала и формообразования отверстия 21 (фиг. З) в пакете 10 (таблетке) на плитах 5 и 6 (фиг. 2) смонтирован узел крепления слоев, выполненный в виде соосно расположенных с возможностью возвратно-пост пательного перемещения друг относительно друга шлицевой вилки 22 и шли цевого стержня 23. На шлицевой вилке 22 и шлицевом стержне 23 имеются обжимные буртики 24 и 25. Кроме того, вилка 22 и стержень 23 имеют соответ ственно электрообогреватели 26 и 27. Стержень 23 с буртиком 25 и электрообогреватель 27 смонтированы на пли те 28, которая имеет возможность дополнительного перемещения от толкате ля 29. Верхняя плита 5 крепится к ве нему подвижному столу 30 пресса 4, на которьй.-устанавливается все устро ство 3, а нижняя плита 6 - к нижнему столу 31 пресса 4. Толкатель 29 полу чает движение от пресса 4. 74 Пуансон 7 и матрица 8 составляют Г позицию устройства 3 для формообразования отверстий при таблетировании пресс-материалов, матрица 11 и пуансон 12 - II позицию, шлиЦевая вилка 22 и щпицевой стержень 23 - III позицию и ножи 15 и 16 - IV позицию устройства. Позиция I с пуансоном 7 и .матрицей 8используются при таблетировании относительно сьтучих пресс-материалов, например стеклотканей. При таблетировании пресс-материалов на основе хлопчатобумажных тканей пуансон 7 и матрица 8 на позиции I устройства не используются и отверстия 9 в полосе материала 10 не пробиваются. Устройство для формообразования отверстий при таблетировании пресс-материалов работает следующим образом. Размотанная рулонная ткань с устройства 1 и спакетированная в многослойную .полосу в устройстве 2 подается в устройство 3. Полоса 10 материала, которая предварительно набрана в несколько слоев в виде гармошки или из отдельных лент, поочередно проходит позиции, I, II , III и IV устройства для формообразования отверстий. На позиции Г при опускании плиты 5 верхним столом 30 пресса 4 с помощью пуансона 7 и матрицы 8 в полосе 10 пробивается отверстие 9(фиг. 2 и З). На позиции II матрица 11 и дуансон 12 делают на полосе 10просечки 13, при этом образуют :я лепестки 14. На позиции 111 при опускании плиты 5 шлицевая вилка 22 своими выступами половину лепестков 14, например четных , через один отгибае;т вниз. Полоса 10 своими нечетными лепестками 14 лежит на шлицевом стержне 23, при этом выступы щлицевой вилки 22 заходят в шлицы стержня 23. Опускание вилки 22 происходит до Тех пор, пока обжимной буртик 24 не соприкоснется с полосой 10 материала. После этого с помощью нижнего толкателя пресса через толкатель 29 и плиту 28 передается перемещение вверх шлицевому стержню 23, который своими выступами, часть, лепестков 14 (теперь ухе нечетных) отгибает вверх, при этом происходит перемещивание слоев ткани, их переплетение по линиям просечек 13 (фиг.З) Подъем стержня 23 происходит до тех пор, пока обжимной буртик 25 не сожмет все слои ткани и отогнутые в противоположные стороны лепестки 14. Так как видка 22 входит в шпицы стержня 23, то обжатие материала буртиками 24 и 25 осуществляется как бы вокруг сплошного стержня. При этом происходит формообразование отверстия 21 в полосе 10 (в будущей таблетке) как круглого, так и других форм, в зависимости от необходимости и конфигурации вилки 22 и стержня 23. Вследствие того, что стержень 23, вилка 22, обжимные буртики 25 к 24 имеют электрообогреватели 27 и 26, то по периметру оформляемого отверстияв полосе 10 происходит оплавление смолой сжатых слоев ткани и отогнутых лепестков J4. Таким образом осуществляется и формообразование отверстия 2J в таблетке и крепление слоев тканн.

На позиции IV осуществляется отрезка ножами Г5 и 16 таблетки 17 от полосы 10 по линии 18 реза. После подъема плиты 5 и. опускания плиты 28 со стержнем 23 полоса 10 освобождается и родики 19 и 20 леремещают ее еще на один шаг.

Таким образом, за один хдакл опускания и подъема плиты 5 с закрепленными на ней пуансонами 7 и 12, шлицевой вилкой 22 и ножом 15 и за о,щн цикл подъема и опускания плиты 28 со стержнем 23 осуществляются пробивка отверстия 9, нанесение радиальных прсечек 13, формообразование отверстия

21, крепление слоев ткани и отрезка готовой таблетки 17 по линии 18 реза.

Применение изобретения позволяет осуществить надежное крепление слоев пресс-т«атериала при безотходном формообразовании отверстий в таблеуируемом материале.

Формула изббретения

Устройство для формообразования отверстий при таблетировании прессматериалов, содержащее верхнюю и ниж нюю плиты со смонтированными на них матрицами и пуансонами для пробивки

5 и просечки отверстий и узел отрезки таблеток, отличающееся тем, что, с целью обеспечения надеж-ного крепления слоев пресс-материала цри безотходном формообразовании

0 отверстий в таблетируемом материале, устройство даполцительно снабжено узлом крепления слоев с системой обогрева, выполненным виде соосно расположенных с возможностью возврат5но-поступательного перемещения друг относительно друга и снабженных обжимными буртиками шлицевой вилки и шцицевого стержня с сопрягаемыми поверхностями.

0

Источники информации, принятые во внимание при экспертизе

(puz.Z ге

Авторы

Даты

1981-10-30—Публикация

1980-01-30—Подача