но снижает механические характеристики материала и ограничивает возможность траНСверсального армирования короткими отрезками применительно к высоконагруженным конструкциям.

Кроме того, использование ролика не применимо при изготовлении изделий сложной, например ступенчатой, формы.

Целью изобретения является повышение прочности удержания коротковолокнистого наполнителя на прижимном элементе.

казанная цель достигается тем, что в устройстве, включающем дозатор наполнителя, прижимной элемент с углублениями иа рабочей поверхности и ориентирующие наполнитель магниты, углубления на рабочей поверхности прижимного элемента выполнены цилиндрической формы с коническим расширением наружу, причем прижимной элемент установлен с возможностью перемещения из зоны действия магнитов.

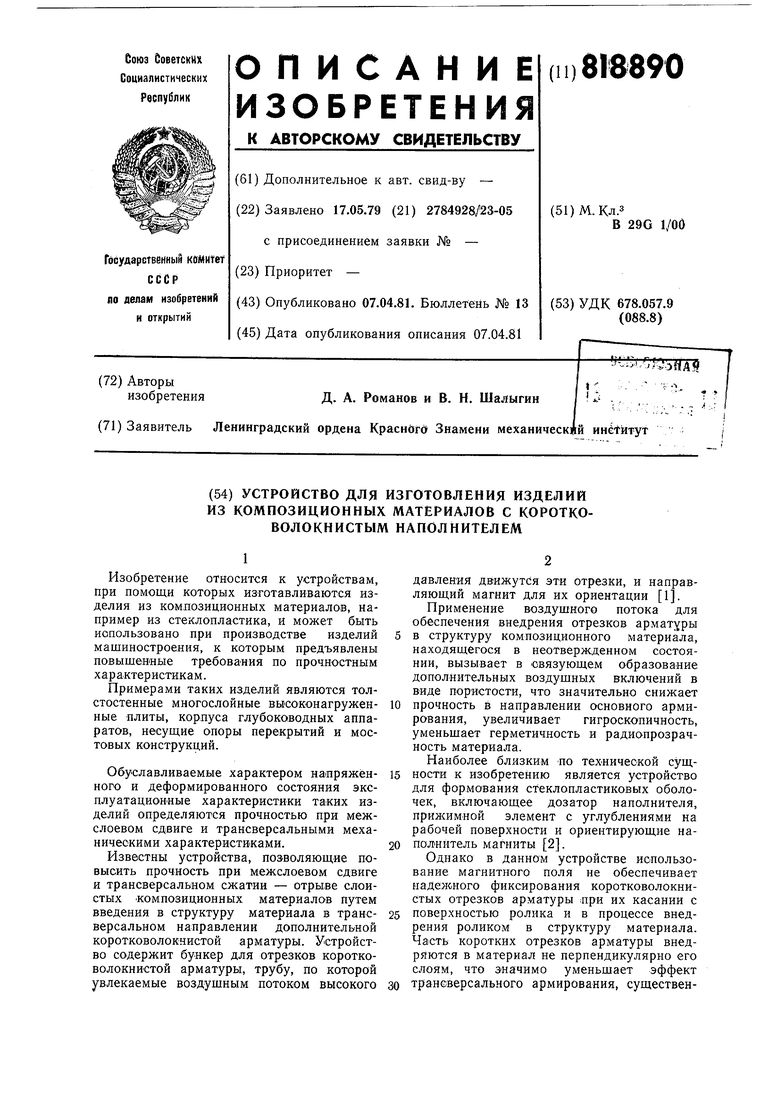

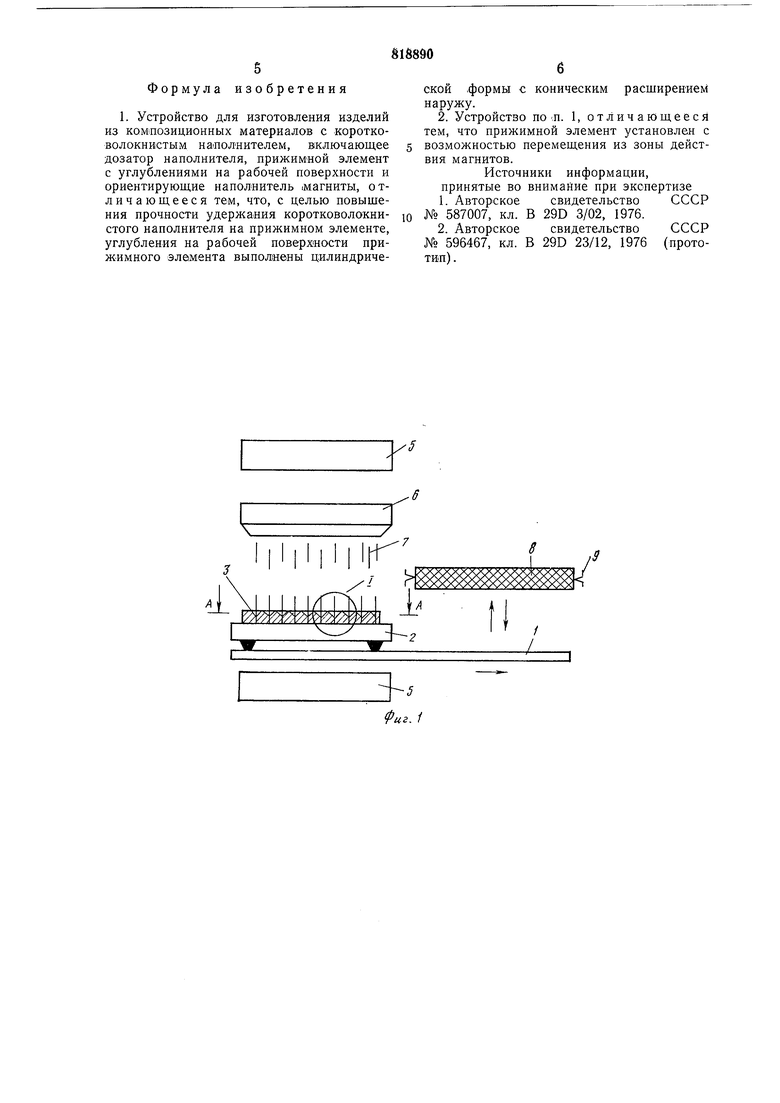

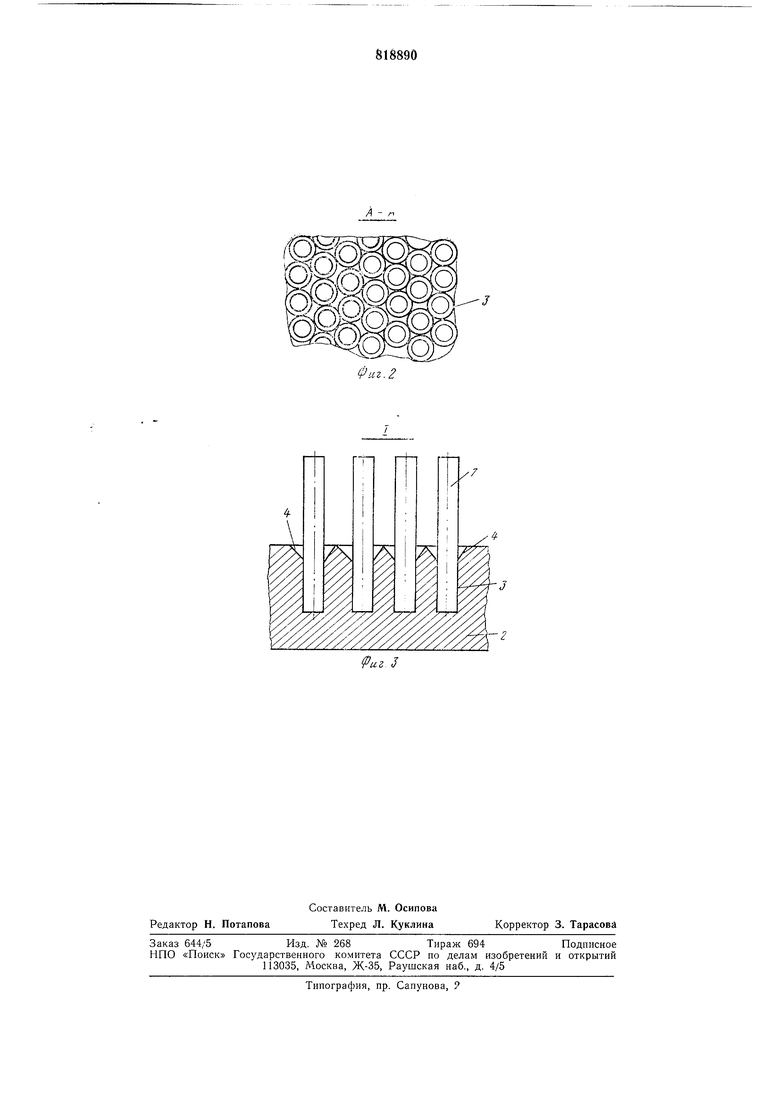

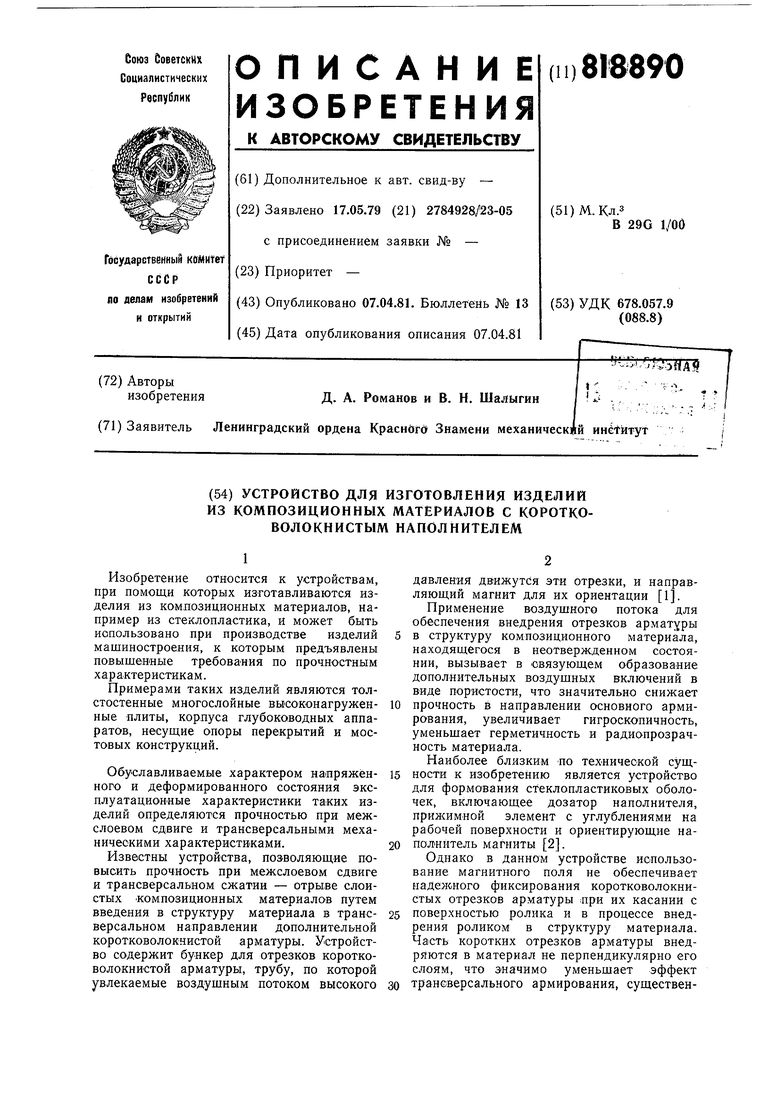

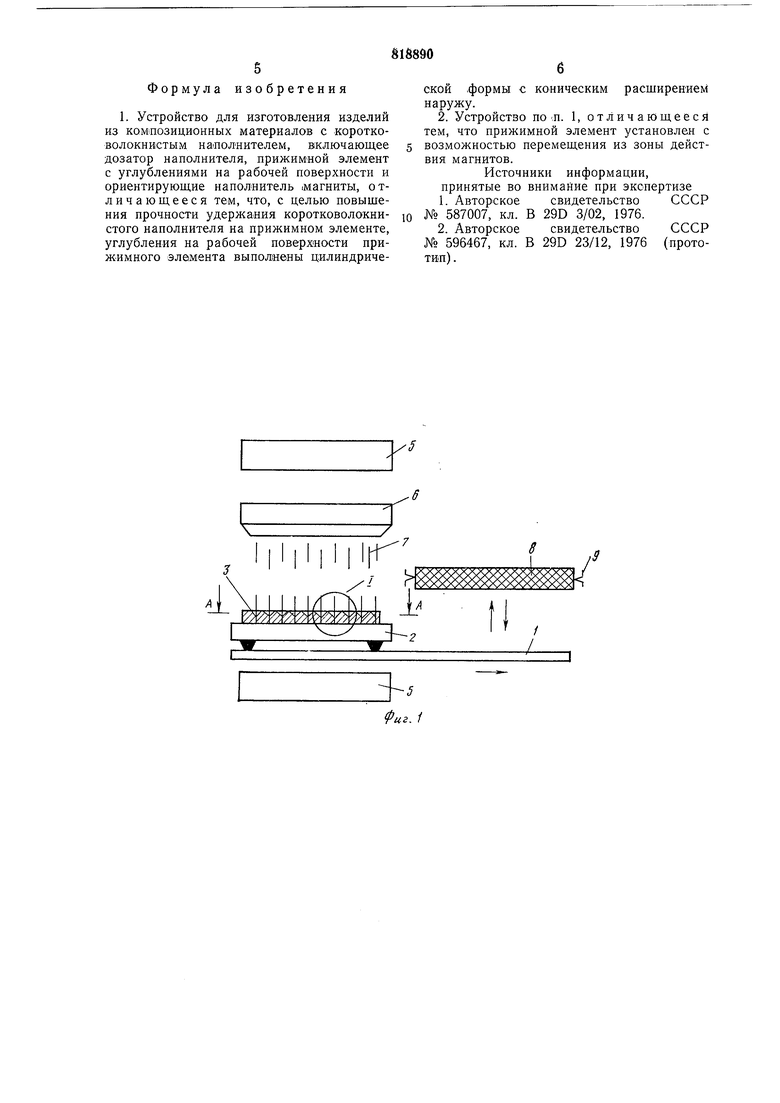

На фиг. 1 приведена общая схема устройства; на фиг. 2 показан вид прижимного элемента в плане; на фиг. 3 - разрез прижимного элемента с отрезками арматуры.

Устройство для изготовления изделий из композиционных материалов состоит из установленного на подвижной штанге 1 прижимного элемента 2 с цилиндрическими углублениями 3 с коническим расширением 4 (фиг. 3). Элемент 2 расположен в зоне действия магнитного поля, создаваемого, например, генератором в виде разноименных полюсов постоянного магнита 5. Над прижимным элементом 2 расположен дозатор 6, например, вибрационного типа, с отрезками коротковолокнистой арматуры 7. Армируемое изделие 8 находится вне зоны действия магнитного поля магнита 5 на установочных пальцах 9. Элемент 2 предназначен для накопления коротковолокнистой арматуры 7 и введения ее в структуру материала изделия 8 путем апрессования между волокнами основной стеклоарматуры.

Устройство работает следующим образом.

Изделие 8, например стеклопластиковая пластина, формуется известным способом из пропитанных связующим слоев стеклоткани и устанавливается на установочные пальцы 9.

Под силовым воздействием магнитного поля магнита 5 отрезки коротковолокнистой арматуры 7, например стальные, из дозатора 6, ориентируясь вдоль силовых линий магнитного поля, попадают на направляющие конуса 4, скользя по которым фиксируется в цилиндрических углублениях 3 прижимного элемента 2. Соответственным выбором диаметра и длины цилиндрических углублений 3 отрезки коротковолокнистой арматуры 7 фиксируются в

них надежно, например, по ходовой посад ке.

Подвижной штангой 1 прижимной элемент 2 с требуемым количеством коротковолокнистой арматуры 7 подводится к стеклопластиковой пластине 8 и прижимается к ней (по стрелке вверх, фиг. 1) с усилием, достатбчным для введения коротковолокнистой арматуры 7 в пластину 8.

Высоту углублений прижимного элемента 2 выбирают заведомо меньшей, чем длина установленной и фиксированной в углублениях 3 коротковолакнистой арматуры 7. Поэтому, при прижиме элемента 2 к стеклопластиковой пластине 8 коротковолокнистая арматура 7 внедряется в неотвержденную структуру материала пластины 8, и, защемленная основной арматурой материала, остается в нем после отвода прижимного элемента 2 (по стрелке вниз, фиг. 1) от поверхности пластины 8. Диапазон изменения высоты углублений 3 элемента 2 соответствует интервалу изменения практически используемой для армирования изделий из композиционных материалов коротковолокнистой арматуры 7.

Затем пластина 8 согласно стандартному техлроцессу прессуется на прессе и термообрабатывается до достижения требуемых характеристик материала. При этом выступающая после отвода элемента 2 над поверхностью пластины 8 часть арматуры 7 полностью внедряется в структуру материала.

Далее пластина 8 термо- и механически обрабатывается в соответствии с требованиями. Применение в устройстве прижимного элемента 2 с улублениями 3 позволяет строго фиксировать направление вводимой в композиционный материал коротковолокнистой арматуры 7 в процессе ее внедрения и, следовательно, обеспечивает трансверсальность положения всех вводимых отрезков коротковолокнистой арматуры 7 в структуре материала. В результате материал изделий не содержит отрезков коротковолокнистой арматуры 7, направление

которых отличается от трановерсального, что улучшает пространственную структуру материала .изделий, и, как следствие, повышает их ПрОЧ НОСТЬ.

Предлагаемое устройство позволяет повысить сдвиговую и трансверсальную прочность изделий из композиционных материалов введением в его структуру трансверсальной коротковолокнистой арматуры,

обеспечивает армирование изделий сложной конфигурации, повыш.ает качество армирования и создает регулярную трансверсальную структуру с равномерным распределением отрезков корр№оволокнистой

арматуры.

Формула изобретения

1. Устройство для изготовления изделий из ком позиционных материалов с коротковолокнистым налолнителем, включающее дозатор наполнителя, прижим-ной элемент с углублениями на рабочей поверхности и ориентирующие наполнитель .магниты, отличающееся тем, что, с целью повышения прочности удержания коротковолокнистого наполнителя на прижимном элементе, углубления на рабочей поверхиости приЖИмного элемента выполнены цилиндричеОКОЙ формы с коническим расширением наружу.

2. Устройство поП. 1, отличающееся тем, что прижимной элемент установлен с возможностью перемещения из зоны действия магнитов.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 587007, кл. В 29D 3/02, 1976.

2.Авторское свидетельство СССР № 596467, кл. В 29D 23/12, 1976 (ирототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления изделий из композиционных материалов с коротковолокнистым наполнителем | 1983 |

|

SU1156915A1 |

| Устройство для формования стекло-плАСТиКОВыХ ОбОлОчЕК | 1979 |

|

SU852604A1 |

| Устройство для формования оболочек с коротковолокнистым наполнителем | 1981 |

|

SU1031745A1 |

| Устройство для формования стеклопластиковых оболочек | 1983 |

|

SU1100113A2 |

| Устройство для трансверсального армирования | 1980 |

|

SU910434A1 |

| Устройство для формования стеклопластиковых оболочек с коротковолокнистым наполнителем | 1979 |

|

SU870166A2 |

| Устройство для формования стеклопластиковых оболочек | 1980 |

|

SU861082A2 |

| Устройство для транстверсального армирования оболочек из композиционного материала | 1988 |

|

SU1749054A1 |

| Устройство для изготовления армированных стеклопластиковых изделий | 1983 |

|

SU1113263A1 |

| Устройство для трансверсального армирования слоистых изделий | 1988 |

|

SU1680558A1 |

5 Фиг. i

Авторы

Даты

1981-04-07—Публикация

1979-05-17—Подача