. Изобретение относится к технологи получения синтетических каучуков, в частности дивинилстирольного маслонаполненного, и может быть использовано в нефтехимической промьвштен- ности.

Известно использование в качестве пластификаторов каучука различт ных продуктов нефтяного, растительного происхождения, или получаемых при переработке каменного угля 13 и 121,

Однако резины йэ данной смеси имеют неудрвлетворительные физикомеханические свойства.

Нсшболее близкой к изобретению является вулканизуемая резиновая смесь на основе дивинилстирольного каучука, наполненного пластификатором на стадии.коагуляции латекса, в котором в качестве пластификатора используют ароматизированное нефтяное масло ПН-6 33, с содержанием ароматических углеводородов 20-30%. Однако известный дивинилстирольный каучук характеризуется относительно невысокими показателями прочностных, адгезионных и усталостных свойств.

Целью изобретения является улуч-. шенне прочностных, адгезионных и усталостных свойств резин из данной смеси, а также снижение их стоимости.

Поставленная цель достигается тем, что вулканизуемая резиновая смесь на основе дивинилстирольного каучука, включакяцая пластификатор, последняя содержит в качестве пластификатора кубовой остаток ректификации мытых фракций сырого бензола с температурой кипения 250-300°С или смесь его с нефтяным маслом (ин-б1, содержаядим 20-30 вес.% ароматических углеводородов при соотношении по ве)су 50-99 : 1-50 в количестве 1525 мае.ч. на 100 мае.ч. каучука.

Кубовые остатки ректификации митых фракций сырого бензола (КОРБ) представляют собой сЬ«есь ароматических -соединений и являются отходом коксобензольного производства и сжигаются как топливо. Часть КОРВ используется, для получения .инденкума роковых смол 1.ИКС), которые являются ценным модификатором каучуков, улучшающим адгезионные и усталостные свойства. Использование КОРВ в каче|стве пластификатора введением их р каучук на стгщии синтеза резин неосуществимо из-за высокой сульфатной зольности и влажности продукта, приводящей к пористости вулканизатов. В случае;: введения КОРБ в латекс на стадии коагуляции повышенно содержание сульфата натрия и влаги не имеет значения, поскольку и влаг и хорошо растворимый в воде NajSO удаляются при коагуляции и промывки каучука. При этом ценные ИКС, содержащиеся в КОРБ в растворенном состоянии в количестве примерно 20%, хорошо диспергируются в каучуке и придают ему повышенные показатели адгезионных свойств. Высокое содержание сульфатной золы в КОРБ обусловлено технологией сернокислотной Ьчистки мытых фракций сырого бензола и приводит к засорению форсунок при сжигании этого отхода.

КОРБ различных заводов имеют показатели в пределах:

Плотность, кг/см 1,10-1,18

Содержание воды,% 0,1-4,0 Содержание золы,% 0,4-12

Кинематическая

вязкость при 80°С,

сСт1,5-50

Содержание серы

свободной,%0,04-0,90

связанной,%4-5

В предлагаемой смеси в качестве пластификатора дивинилстирольного каучука используют КОРБ с характеристикой:

Плотность, кг/см 1,18

Содерхсание воды,%3,51

Содержание золы,% 11,5

Вязкость при 80°С,

сСт1,62

Содержание серы,%:

свободной 0,24 связанной4,44

Пример 1 Дивинилстирольный латекс и КОРБ смешивают в соотношении, обеспечивающем содержание наполнителя 15 мае.ч. на каучук. После коагуляция латекса, промывки, отжима, сушки и брикетирования каучука готовят стандартнук) резиновую смесь на его основе состава, мае.ч. на 100 мае.ч. маслонаполнеиного каучука: каучук 100,О стеарин 2,0; оксид цинка 5,0; апьтакс 1,5; дифенилгуанидин 0,3; сера 2,0. Приготавливают также резиновую смесь на основе маслонаполненного дивинилстирольного каучука, содержащего 15мае -масла ПН-6 (прототип).

Опытный каучук имеет более высокие значения сопротивления разрыву и эластичности по отскоку.

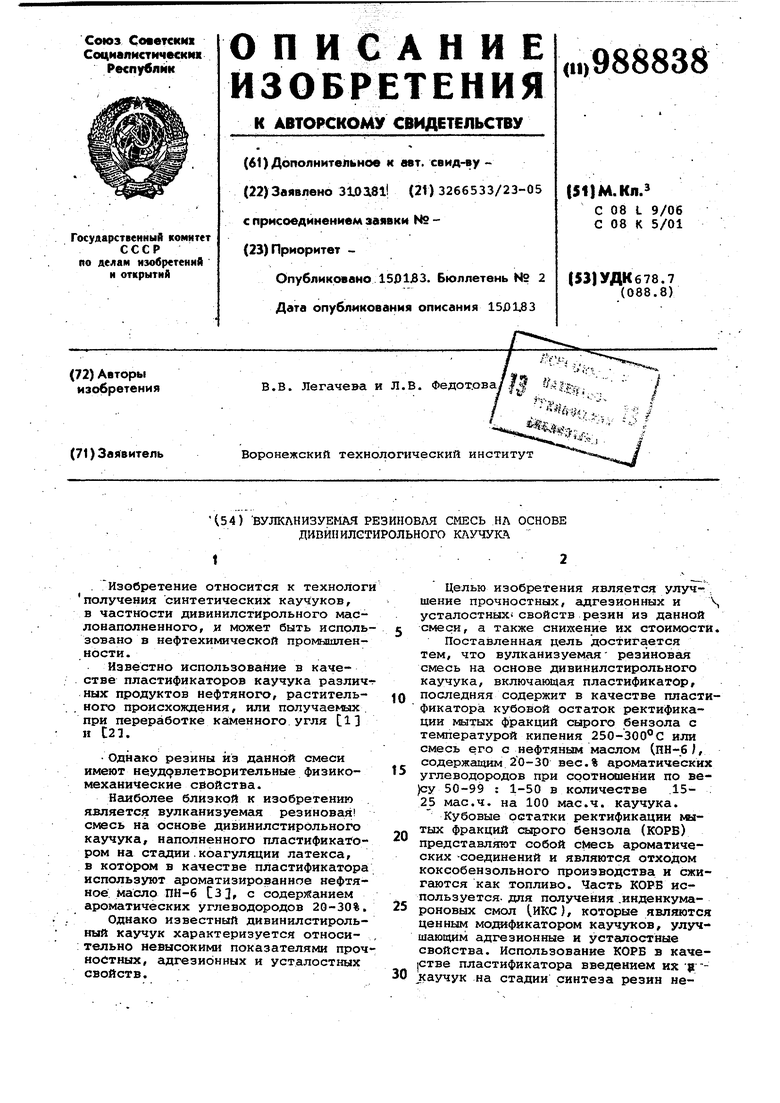

Результаты испытаний представлены в табл. 1.

Пример 2. Дивинилстирольный латекс и смесь из КОРБ и нефтяного масла ПН-б, содержащую 50 и 75% КОРБ, смеиив-тот в количествах.

обеспечивающих содержание наполнителя 15 мае.ч. на каучук.

На основе опытных каучуков готовят стандартные резиновые смеси и прототип по примеру 1. Опытные каучуки обладают более высокими значениями сопротивления разрыву и эластичности по отскоку .

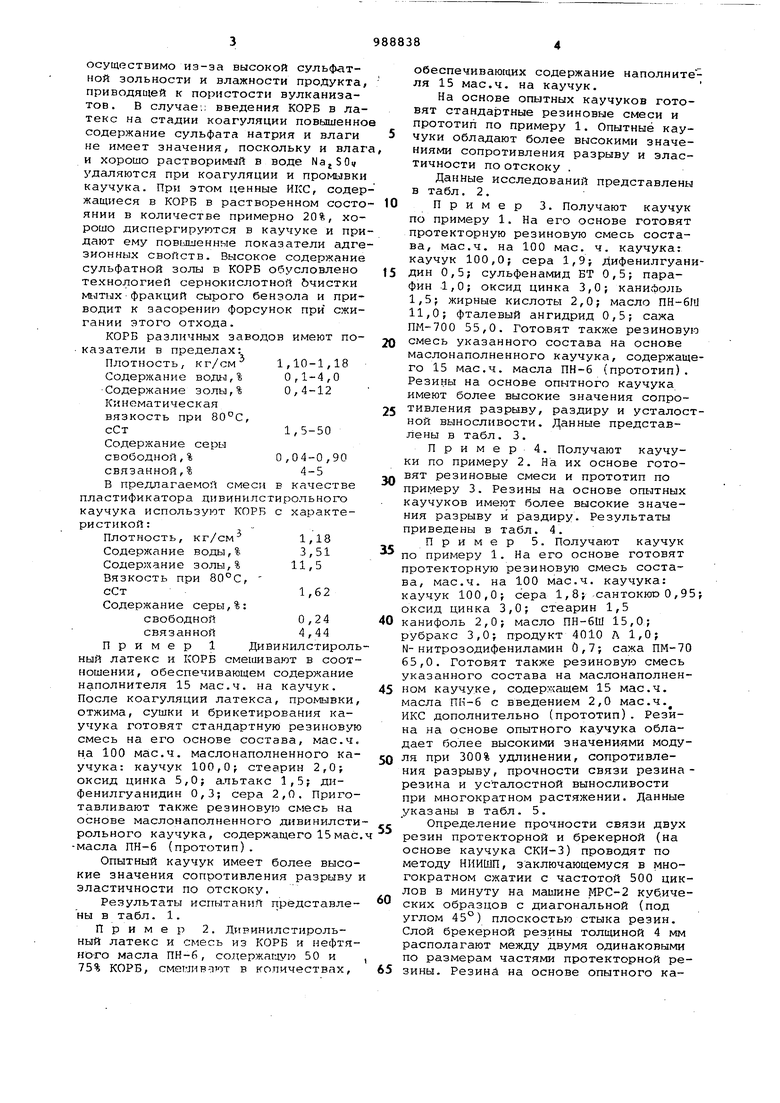

Данные исследований представлены в табл. 2.

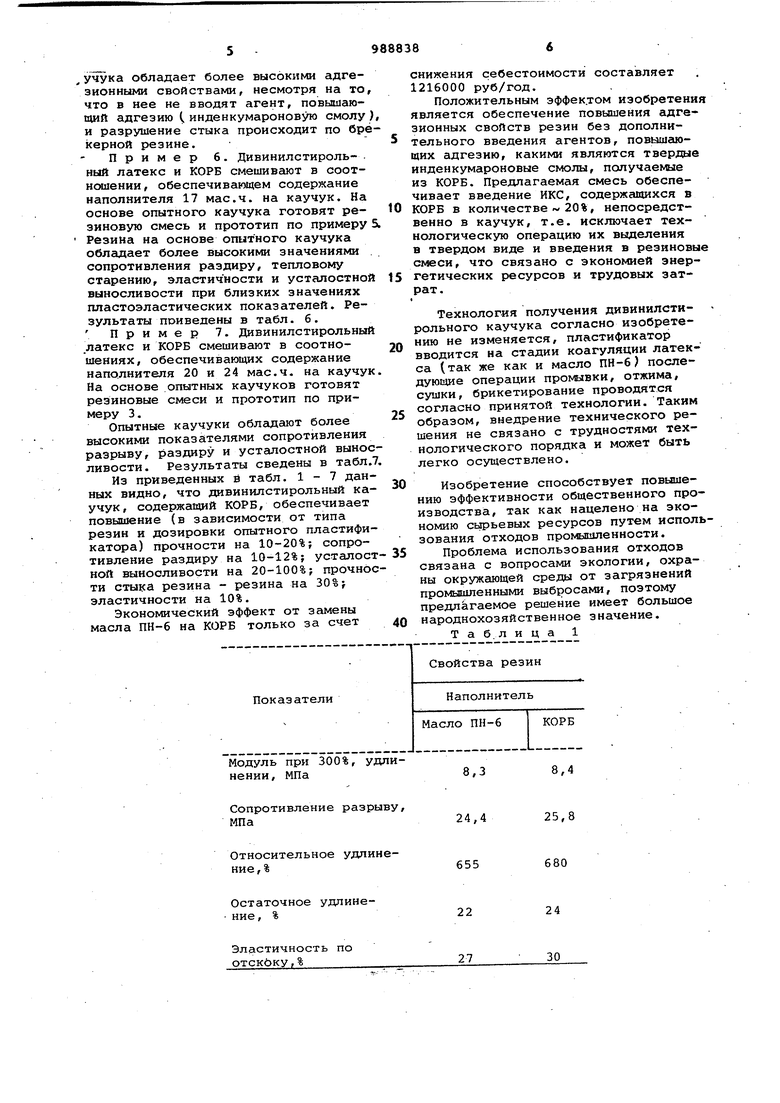

Пример 3. Получают каучук по примеру 1. На его основе готовят протекторную резиновую смесь состава, мае.ч. на 100 мае. ч. каучука: каучук 100,0; сера 1,9; дифенилгуанидин 0,5; сульфенамид БТ 0,5; парафин 1,0; оксид цинка 3,0; канифоль 1,5; жирные кислоты 2,0; масло ПН-бШ 11,0; фталевый ангидрид 0,5; сажа ПМ-700 55,0. Готовят также резиновую смесь указанного состава на основе маслонаполненного каучука, содержащего 15 мае.ч. маела ПН-б (прототип). Резины на оенове опытного каучука имеют более выеокие значения еопротивления разрыву, раздиру и уеталоетной выносливости. Данные представлены в табл. 3.

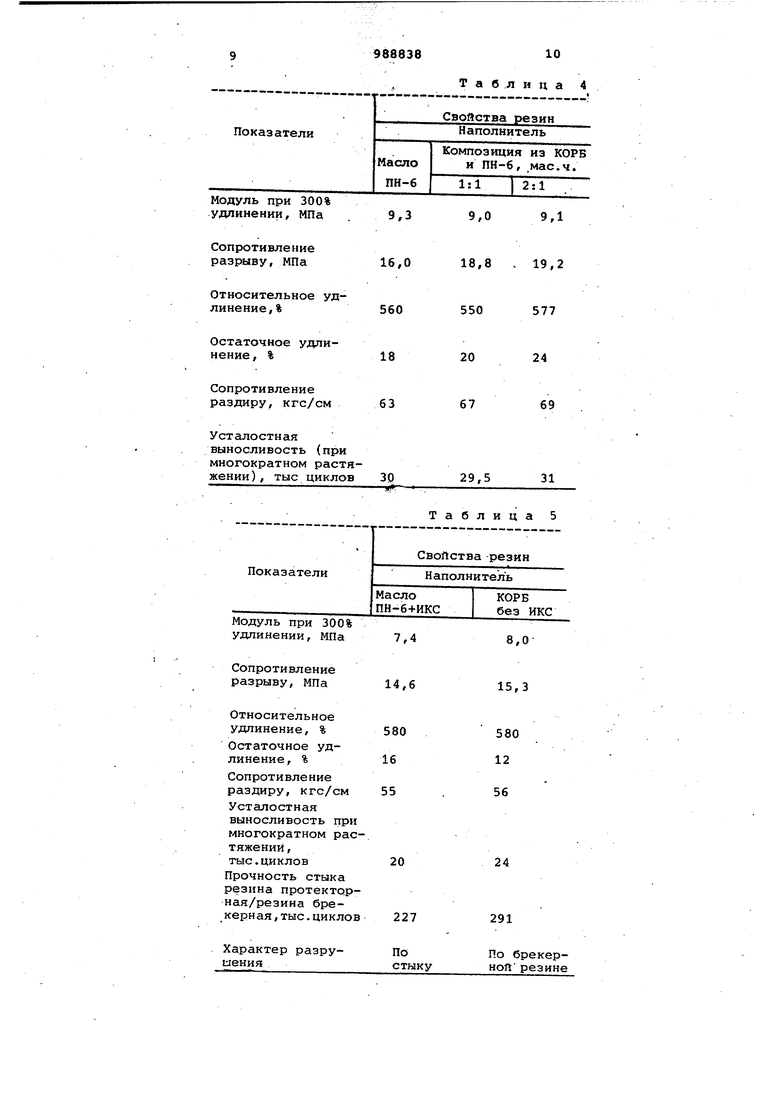

П р и м е р 4. Получают каучуки по примеру 2. На их основе готовят резиновые смеси и прототип по примеру 3. Резины на основе опытных каучуков имеют более высокие значения разрыву и р аздиру. Результаты приведены в табл. 4.

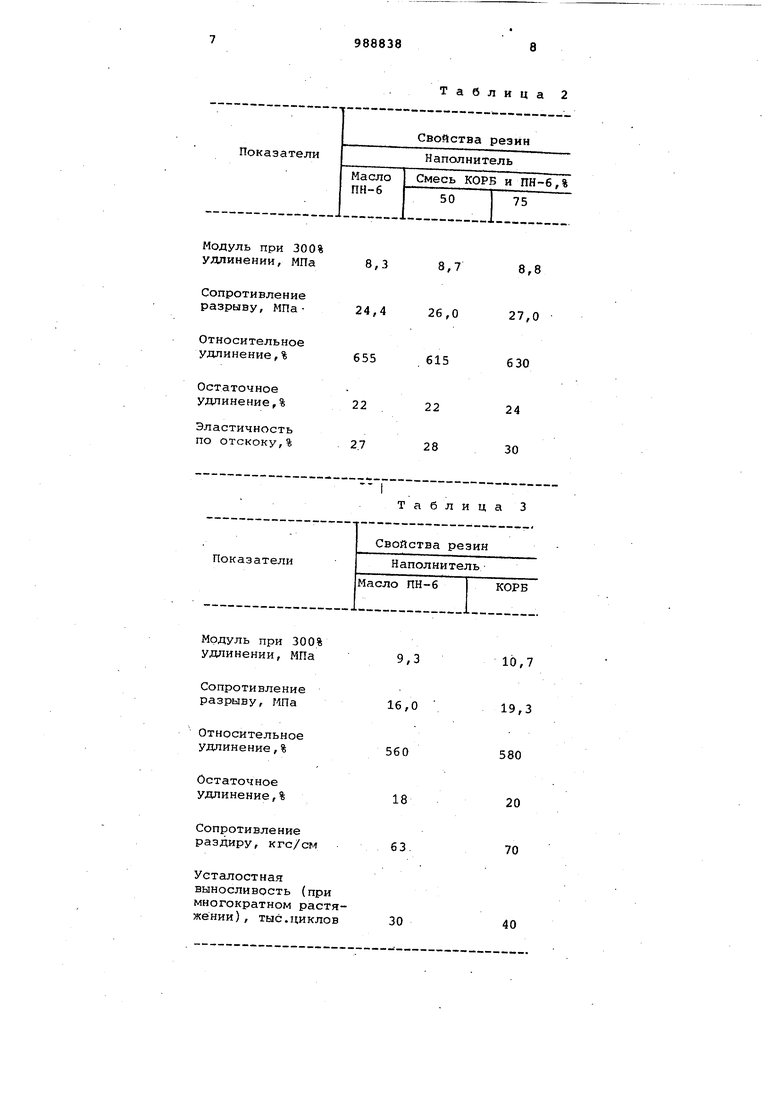

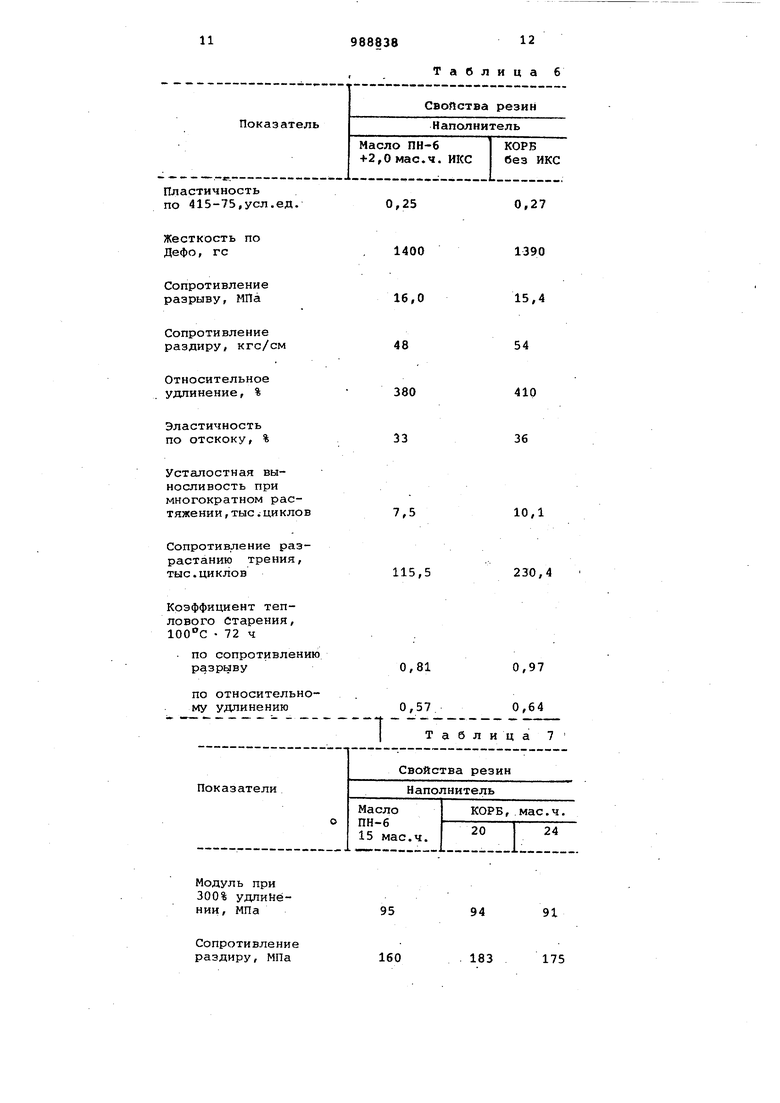

Пример 5. Получают каучук по примеру 1. На его основе готовят протекторную резиновую смесь состава, мае.ч. на 100 мае.ч. каучука: каучук 100,0; еера 1,8; сантокюо О , 95 оксид цинка 3,0; стеарин 1,5 канифоль 2,0; масло ПН-бШ 15,0; рубракс 3,0; продукт 4010 Л 1,0; N-нитрозодифениламин 0,7; сажа ПМ-70 65,0. Готовят также резиновую смесь указанного состава на маелонаполненном каучуке, содержащем 15 мае.ч. маела ПК-б е введением 2,0 мае.ч. ИКС дополнительно (прототип). Резина на основе опытного каучука обладает более высокими значениями модуля при 300% удлинении, сопротивления разрыву, прочности связи резинарезина и усталостной выносливости при многократном растяжении. Данные указаны в табл. 5.

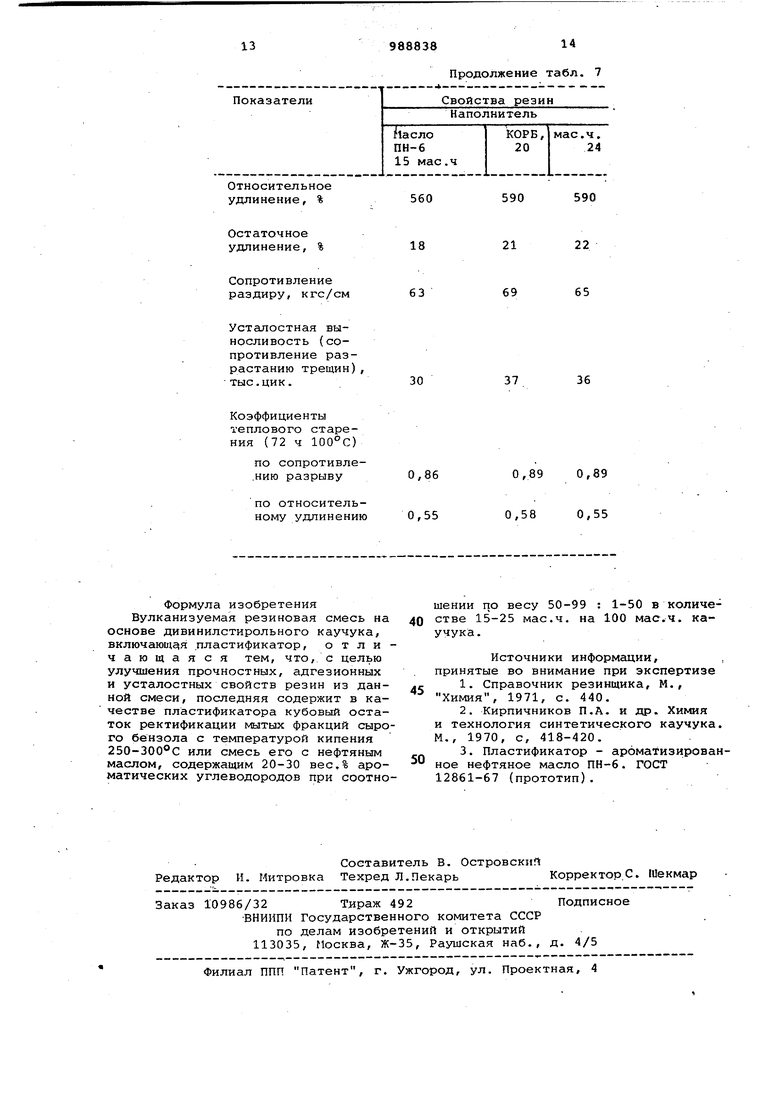

Определение прочности связи двух резин протекторной и брекерной (на оенове каучука СКИ-3) проводят по методу НИИШП, заключающемуся в многократном ежатии е частотой 500 циклов в минуту на машине МРС-2 кубических образцов с диагональной (под углом 45°) плоскостью стыка резин. Слой брекерной резины толщиной 4 мм располагают между двумя одинаковыми по размерам частями протекторной резины. Резина на основе опытного ка, учука обладает более высокими адгеэионньнФ свойствами, несмотря на то что в нее не вводят агент, повышающий адгезию I, инденкумароновую смолу и разрушение стыка происходит по бр керной резине. Пример 6. Дивинилстироль- . ный латекс и КОРБ смешивают в соотисшении, обеспечивающем содержание наполнителя 17 мае.ч. на каучук. На основе опытного каучука готовят резиновую смесь и прототип по примеру Резина на основе опытного каучука обладает более высокими значениями сопротивления раздиру, тепловому старению, эластичности и усталостно выносливости при близких значениях пластоэластических показателей. Результаты приведены в табл. б. Пример 7. Дивинилстирольны .латекс и КОРБ смешивают в соотношениях, обеспечивающих содержание наполнителя 20 и 24 мае.ч. на каучу На основе .опытных каучуков готовят резиновые смеси и прототип по примеру 3. Опытные каучуки обладсиот более высокими показателями сопротивления разрыву, раздиру и усталостной вынос ливости. Результаты сведены в табл. Из приведенных в табл. 1-7 дан ных видно, что Дивинилстирольный ка учук, содержащий КОРБ, обеспечивает повышение (в зависимости от типа резин и дозировки опытного пластифи катора) прочности на 10-20%; сопротивление раздиру на 10-12%; усталос ной выносливости на 20-100%; прочно ти стыка резина - резина на 30%; эластичности на 10%. Экономический эффект от замены масла ПН-6 на КОРБ только за счет снижения себестоимости составляет 1216000 руб/год. Положительным эффек.том изобретения является обеспечение повышения адгезионных свойств резин без дополнительного введения агентов, повышающих адгезию, какими являются твердые инденкумароновые смолы, получаемые из КОРБ. Предлагаемая смесь обеспечивает введение ИКС, содержащихся в КОРБ в количестве 20%, непосредственно в каучук, т.е. исключает технологическую операцию их выделения в твердом виде и введения в резиновые смеси, что связано с экономией энергетических ресурсов и трудовых затрат. Технология получения дивинилстирольного каучука согласно изобретению не изменяется, пластификатор вводится на стадии коагуляции латекса (так же как и масло ПН-6) последующие операции промывки, отжима, сушки, брикетирование проводятся согласно принятой технологии. Таким образом, внедрение технического решения не связано с трудностями технологического порядка и может быть легко осуществлено. Изобретение способствует повышению эффективности общественного производства, так как нацелено на экономию сырьевых ресурсов путем использования отходов прокикшенности. Проблема использования отходов связана с вопросами экологии, охраны окружающей среды от загрязнений промышленными выбросами, поэтому предлагаемое решение имеет большое народнохозяйственное значение. Таб.лица

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь на основе ненасыщенного каучука | 1977 |

|

SU704961A1 |

| Резиновая смесь | 1982 |

|

SU1054378A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1982 |

|

SU1100284A1 |

| Резиновая смесь на основе карбоцеп-НОгО КАучуКА | 1979 |

|

SU834014A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1983 |

|

SU1151551A1 |

| Резиновая смесь | 1986 |

|

SU1366519A1 |

| Способ получения резиновой композиции на основе диеновых каучуков | 1982 |

|

SU1092160A1 |

| Резиновая смесь | 1985 |

|

SU1423560A1 |

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2094444C1 |

| Резиновая смесь на основе диенового каучука | 1977 |

|

SU729212A1 |

Модуль при 300%, удлинении, МПа8,3

Сопротивление разрыву,

МПа24,4

Относительное удлинение, %

Остаточное удлинение , %

Эластичность по отскбку,%

8,4 25,8

680

655

24

22

30

27

8,3 8,7 8,8

24,4 26,0 27,0

655 615 630

22 22 24

27 28 30

Модуль при 300%

удлинении, МПа

Сопротивление

разрыву, МПа

Относительное

удлинение,%

Остаточное

удлинение,%

Сопротивле ние

раздиру, кгс/см 63

Усталостная выносливость (при многократном растяжении) , тыс.циклов 30

Таблица 2

Таблица 3

10,7 19,3 580

20

70

40

Модуль при 300% удлинении, МПа

Сопротивление разрыву, МПа

Относительное удлинение, %

Остаточное удлинение, %18

Сопротивление

раздиру, кгс/см 63

Усталостная выносливость (при многократном растяжении) , тыс циклов 3Q

Модуль при 300% удлинении, МПа7,4

Сопротивление

разрыву, МПа 14,6

Относительное удлинение, %

Остаточное удлинение, %

Сопротивление раздиру, кгс/см Усталостная выносливость при многократном рас тяжений,

тыс.циклов Прочность стыка резина протекторная/резина брекерная,тыс.циклов

Характер разру- По иениястыку

Таблица 4

9,1

9,0

9,3

18,8 . 19,2

16,0

577

550

560

24

20

69

67

31

29,5

Таблица 5

8,0 15,3

580 12

56

24

291

По брекерноЯрезине

Пластичность

по 415-75,уел.ед.

Жесткость по Дефо, ГС

Сопротивление разрыву, МПа

Сопротивление раздиру/ кгс/см

Относительное удлинение, %

Эластичность по отскоку, %

Усталостная выносливость при многократном растяжении ,тыс i циклов

Сопротивление разрастанию трения, тыс.циклов

Коэффициент теплового Старения, 72 ч

по сопротивлению разрыву

по относительному удлинению

Модуль при 300% удлинении, МПа

Сопротивление раздиру, МПа

Таблица 6

0,25

0,27

1400

1390

16,0

15,4

54

380

410

36

7,5

10,1

115,5

230,4

0,81

0,97 0,64 0,57

1

Таблица 7

94

91

183

175

13

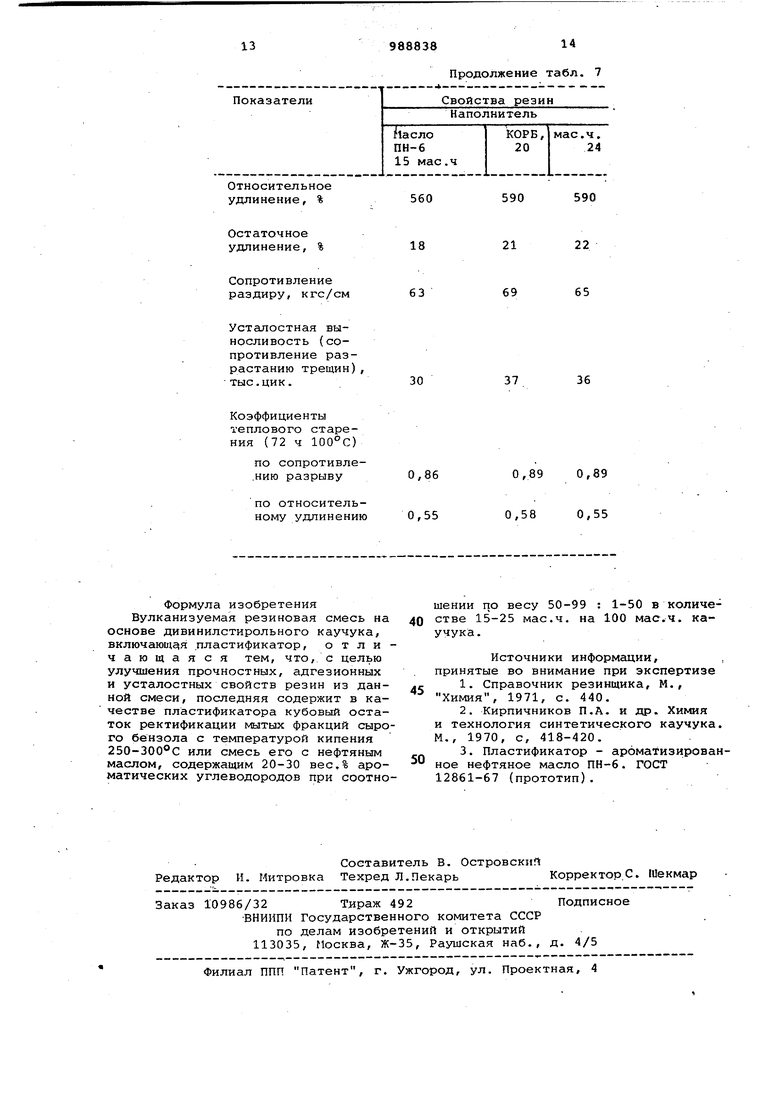

Относительное удлинение, %

Остаточное удлинение, %

Сопротивление раэдиру, кгс/см

Усталостная выносливость (сопротивление разрастанию трещин),

тыс.ЦИК.

Коэффициенты теплового старения (72 ч 100°С)

по сопротивле.нию разрыву

по относительному удлинению

Формула изобретения Вулканизуемая резиновая смесь на основе дивинилстирольного каучука, включающс(я пластификатор, отличающаяся тем, что, с целью улучшения прочностных, адгезионных и усталостных свойств резин из данной смеси, последняя содержит в качестве пластификатора кубовЕлй остаток ректификации мытых фракций сырого бензола с температурой кипения 250-300°С или смесь его с нефтяным маслом, содержащим 20-30 вес.% ароматических углеводородов при соотно98883814

Продолжение табл, 7

590

590

560

21

22

18

69

65

63

37

36

30

0,89

0,89

0,58

0,55

шении по весу 50-99 : 1-50 в количе40 стве 15-25 мае.ч. на 100 мае.ч. каучука .

Источники информации, принятые во внимание при экспертизе

и технология синтетического каучука. М., 1970, с, 418-420.

Авторы

Даты

1983-01-15—Публикация

1981-03-31—Подача