(54) УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОЛБ1Х ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для обработки квадратных валов | 1940 |

|

SU61230A1 |

| УСТРОЙСТВО К ФРЕЗЕРНЫМ СТАНКАМ ДЛЯ ОБРАБОТКИЗУБЧАТЫХ ИЗДЕЛИЙ | 1971 |

|

SU420415A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СРЕД | 2005 |

|

RU2373157C2 |

| Станок для нарезания конических зубчатых колес с эвольвентными продольными очертаниями зубцов посредством шестернеподобного инструмента методом обкатки | 1948 |

|

SU82667A1 |

| Летучий отрезной станок | 1984 |

|

SU1234069A1 |

| Ленточно-шлифовальный станок для обработки лопаток | 1977 |

|

SU931403A2 |

| Ленточно-шлифовальный станок для скругления кромок пера лопаток | 1980 |

|

SU872213A1 |

| Устройство для дуговой сваркиС КОлЕбАНияМи элЕКТРОдА | 1977 |

|

SU795809A1 |

| Станок для механической обработки | 1978 |

|

SU841784A1 |

| Фрезерная головка | 1983 |

|

SU1110559A1 |

1

Изобретение относится к технике очистки изделий от различных загрязнений и может быть использовано в машиностроении, судостроении и других отраслях народного хозяйства при очистке поверхностей со значительными отклонениями от прямолинейности и плоскостности, т. е. при очистке деталей с полостью сложной конфигурации.

Известно устройство для очистки полых изделий, включающее очистную головку, размещенную эксцентрично на валу (1.

Недостатком данного устройства является невозможность его использования для очистки в ПЛ.ОСКОСТИ вращения нескольких плоских пересекающихся поверхностей с криволинейными переходными участками.

Цель изобретения - расширение технологических возможностей устройства.

Указанная цель достигается тем, что очистная головка выполнена в виде втулки с расположенными равномерно на ее боковой поверхности кольцевыми пазами и имеет размещенные в пазах коромысла, установленные так, что оси их качания расположены параллельно оси вала, причем коромысла имеют резцы, подпружиненные в направлении, противоположном вращению головки.

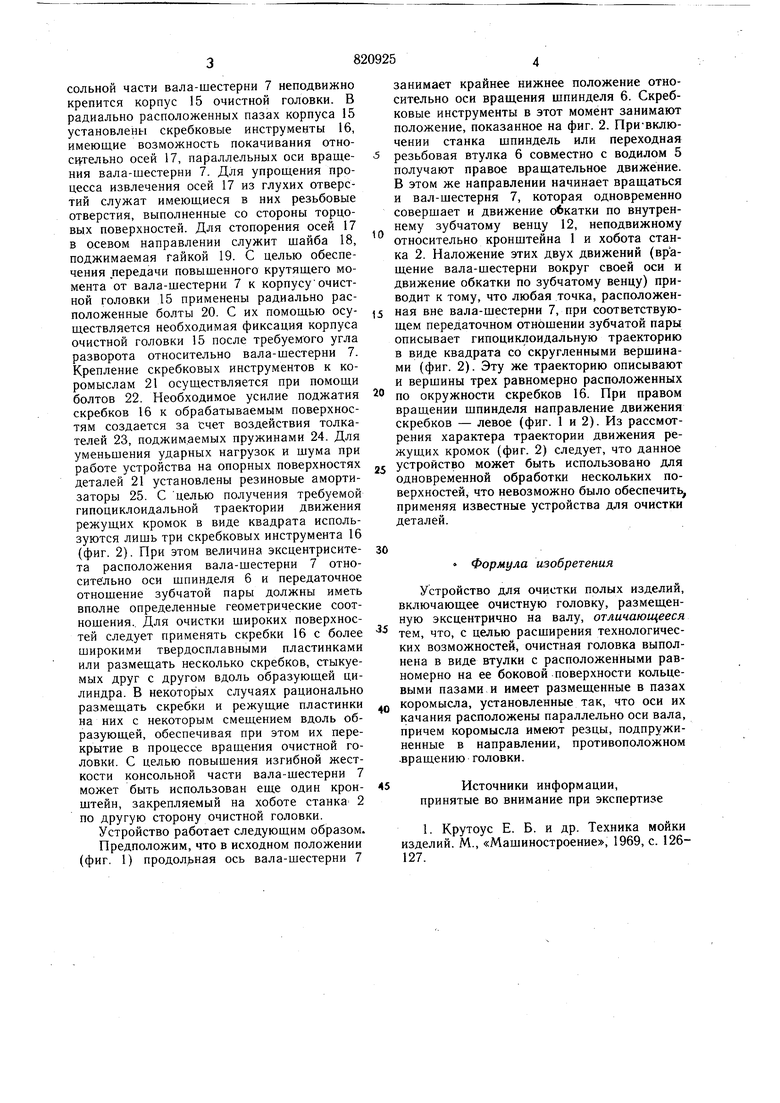

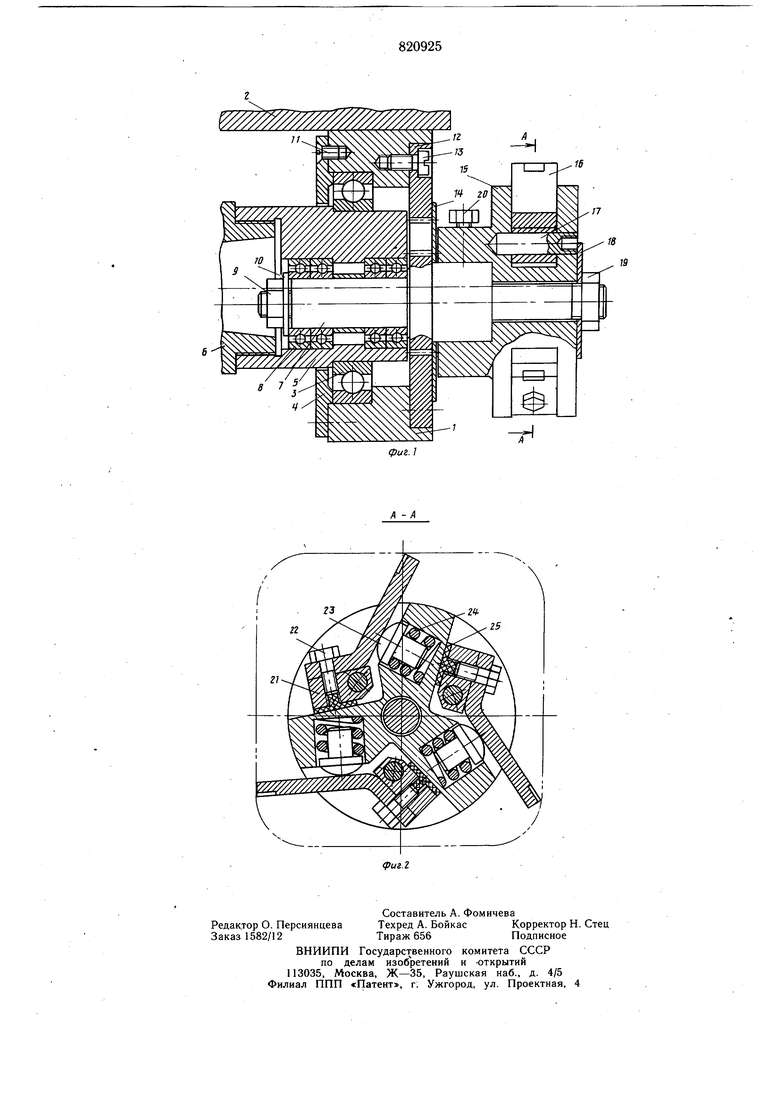

На фиг. 1 схематически показано предлагаемое устройство, общий вид, разрез; на фиг. 2 - очистная головка с изображением траектории движения режущих кромок, поперечный разрез А-А на фиг. 1.

Устройство включает кронщтейн 1, закрепленный на хоботе фрезерного станка 2. В кронщтейне установлен подшипник 3 качения, поджимаемый крыщкой 4. В отверстии подщилннка расположено водило 5, приводимое во вращение щпинделем или

переходной втулкой 6. Внутри водила 5 размещается оправка 7, выполненная в виде вала-щестерни и вращающаяся на подшипниках 8 эксцент4)ично относительно оси вращения Щпинделя. От осевого смещения валщестерня 7 удерживается гайкой 9. Осевое поджатие подщипников 8 осуществляется посредством упорной щайбы 10. Для поджатия подшипникобой крышки 4 служат винты 11, расположенные с левой стороны кронщтейна I, а с правой его стороны вмой

тирован зубчатый венец 12, удерживаемый винтами 13. Зубчатый венец 12 совместно с вращающимся валом-шестерней 7 образуют зубчатую планетарную передачу, прикрываемую защитной крыщкой 14. На консольной части вала-шестерни 7 неподвижно крепится корпус 15 очистной головки. В радиально расположенных пазах корпуса 15 установлены скребковые инструменты 16, имеющие возможность покачивания относи тельно осей 17, параллельных оси вращения вала-щестерни 7. Для упрощения процесса извлечения осей 17 из глухих отверстий служат имеющиеся в них резьбовые отверстия, выполненные со стороны торцовых поверхностей. Для стопорения осей 17 в осевом направлении служит щайба 18, поджимаемая гайкой 19. С целью обеспечения передачи повыщенного крутящего момента от вала-шестерии 7 к корпусуочистной головки 15 применены радиально расположенные болты 20. С их помощью осуществляется необходимая фиксация корпуса очистной головки 15 после требуемого угла разворота относительно вала-щестерни 7. Крепление скребковых инструментов к коромыслам 21 осуществляется при помощи болтов 22. Необходимое усилие поджатия скребков 16 к обрабатываемым поверхностям создается за счет воздействия толкателей 23, поджим.аемых пружинами 24. Для уменьщения ударных нагрузок и щума при работе устройства на опорных поверхностях деталей 21 установлены резиновые амортизаторы 25. С целью получения требуемой гипоциклоидальной траектории движения режущих кромок в виде квадрата используются лищь три скребковых инструмента 16 (фиг. 2). При этом величина эксцентриситета расположения вала-щестерни 7 относительно оси шпинделя 6 и передаточное отношение зубчатой пары должны иметь вполне определенные геометрические соотношения.. Для очистки широких поверхностей следует применять скребки 16 с более широкими твердосплавными пластинками или размещать несколько скребков, стыкуемых друг с другом вдоль образующей цилиндра. В некоторых случаях рационально размещать скребки и режущие пластинки на них с некоторым смещением вдоль образующей, обеспечивая при этом их перекрытие в процессе вращения очистной головки. С целью повыщения изгибной жесткости консольной части вала-шестерни 7 может быть использован еще один кронштейн, закрепляемый на хоботе станка 2 по другую сторону очистной головки.

Устройство работает следующим образом.

Предположим, что в исходном положении (фиг. 1) продол аная ось вала-щестерни 7

занимает крайнее нижнее положение относительно оси вращения шпинделя 6. Скребковые инструменты в этот момент занимают положение, показанное на фиг. 2. При-включении станка шпиндель или переходная

резьбовая втулка 6 совместно с водилом 5 получают правое вращательное движение. В этом же направлении начинает вращаться и вал-щестерня 7, которая одновременно совершает и движение обкатки по внутреннему зубчатому венцу 12, неподвижному относительно кронштейна 1 и хобота станка 2. Наложение этих двух движений (вращение вала-шестерни вокруг своей оси и движение обкатки по зубчатому венцу) приводит к тому, что любая точка, расположенная вне вала-щестерни 7, при соответствующем передаточном отношении зубчатой пары описывает гипоциклоидальную траекторию в виде квадрата со скругленными вершинами (фиг. 2). Эту же траекторию описывают и вершины трех равномерно расположенных

по окружности скребков 16. При правом вращении щпинделя направление движения скребков - левое (фиг. 1 и 2). Из рассмотрения характера траектории движения режущих кромок (фиг. 2) следует, что данное

устройство может быть использовано для одновременной обработки нескольких поверхностей, что невозможно было обеспечить, применяя известные устройства для очистки деталей.

Формула изобретения

Устройство для очистки полых изделий, включающее очистную головку, размещенную эксцентрично на валу, отличающееся тем, что, с целью расширения технологических возможностей, очистная головка выполнена в виде втулки с расположенными равномерно на ее боковой поверхности кольцевыми пазами и имеет размещенные в пазах коромысла, установленные так, что оси их качания расположены параллельно оси вала, причем коромысла имеют резцы, подпружиненные в направлении, противоположном -вращению головки.

5Источники информации,

принятые во внимание при экспертизе

16

Авторы

Даты

1981-04-15—Публикация

1979-01-24—Подача