(54) СТАНОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для механической обработки | 1987 |

|

SU1512707A1 |

| Устройство для обработки кромок отверстий | 1977 |

|

SU611776A2 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Расточная головка для обработки конических отверстий | 1978 |

|

SU732086A1 |

| Устройство для обработки сложных поверхностей на токарном станке | 1978 |

|

SU764849A1 |

| Токарный станок с программным управлением | 1990 |

|

SU1738474A2 |

| Станок для обработки поршней | 1976 |

|

SU656744A1 |

| Протяжной станок для обработки кольцевого паза в деталях типа дисков | 1983 |

|

SU1138266A1 |

| Заточной станок | 1980 |

|

SU891348A1 |

| Многооперационный станок для обработки щитовых деталей мебели | 1980 |

|

SU889430A1 |

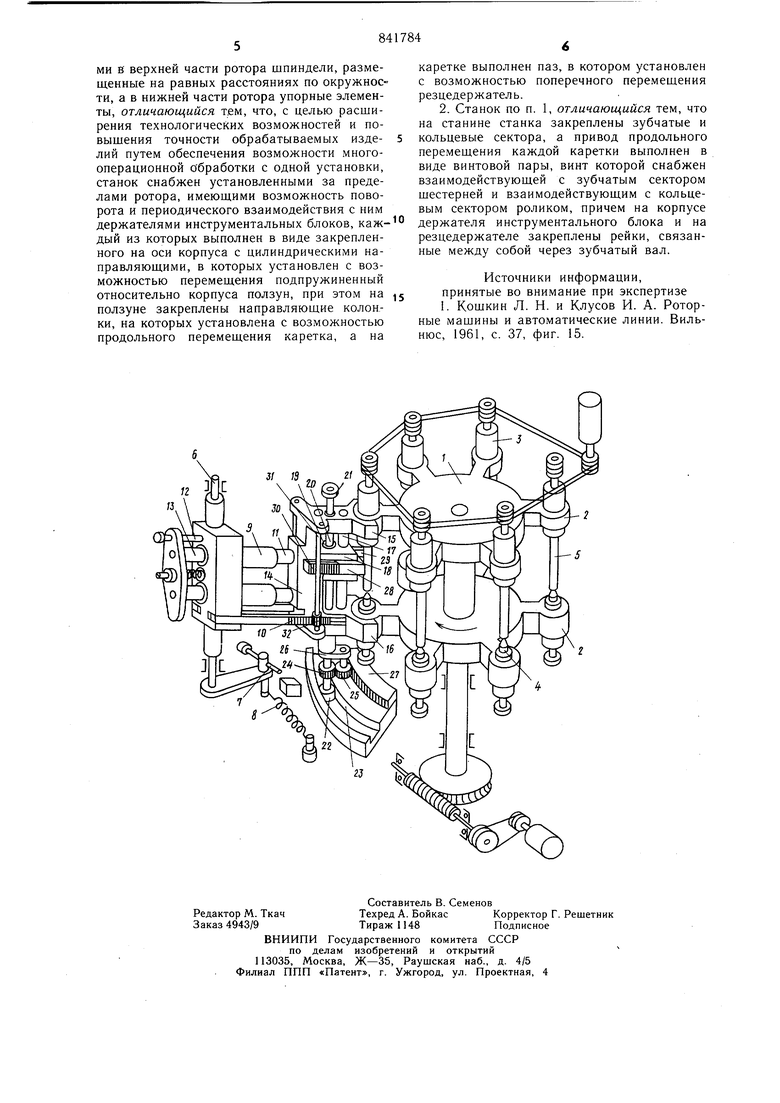

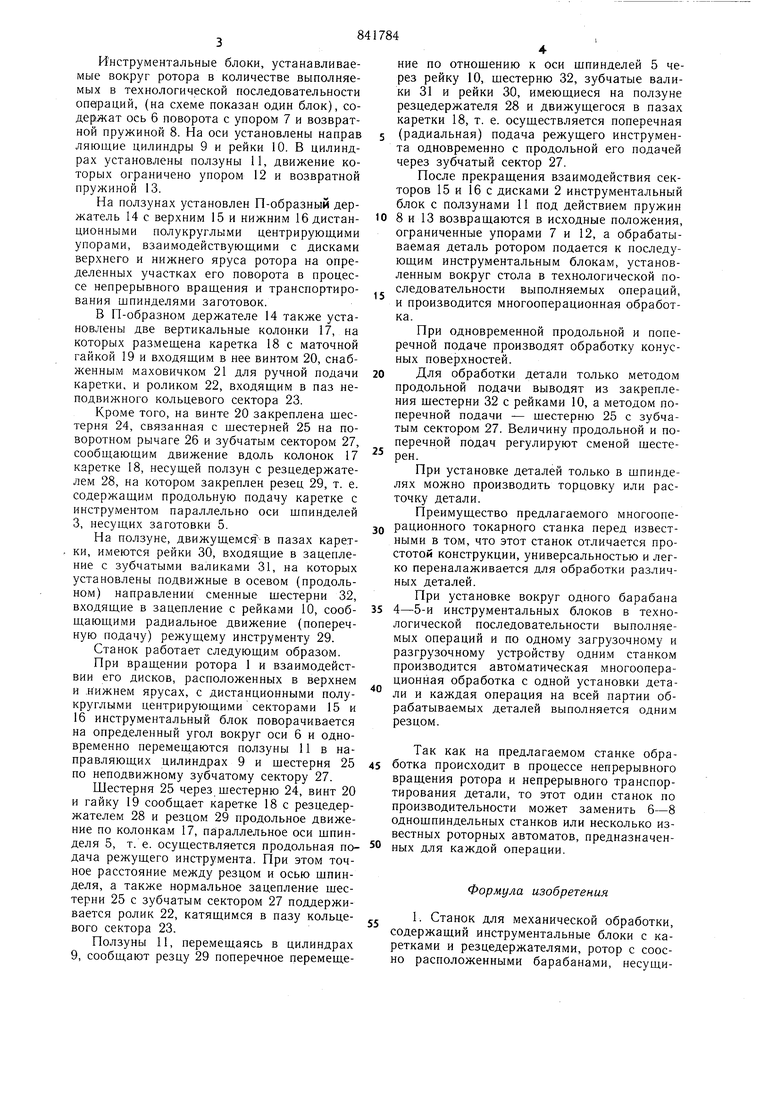

Изобретение относится к станкостроению. Известен станок для механической обраб9тки, содержащий инструментальные блоки с каретками и резцедержателями, ротор с соосно расположенными барабанами, несущими Б верхней части ротора щпиндели, размещенные на равных расстояниях по окружности, а в нижней части ротора упорные элементы 1 . Недостатком известной конструкции станка является невозможность проведения многооперационной обработки с одной установки. Цель изобретения - расщирение технологических возможностей и повышение точности обрабатываемых изделий путем обеспечения многооперационной обработки с одной установки. Поставленная цель достигается тем, что станок снабжен установленными за пределами ротора, имеющими возможность поворота и периодического взаимодействия с ним держателями инструментальных блоков, каждый из которых выполнен в виде-закрепленного на оси корпуса с цилиндрическими направляющими, в которых установлен с возможностью перемещения подпружиненный относительно корпуса ползун, при этом на ползуне закреплены направляющие колонки, на которых установлена с возможностью продольного перемещения каретка, а на каретке выполнен паз, в котором установлен с возможностью поперечного перемещения резцедержатель. На станине станка закреплены зубчатые и кольцевые секторы, а привод продольного перемещения .каждой каретки выполнен в виде винтовой пары, винт которой снабжен взаимодействующей с зубчатым сектором щестерней и взаимодействующим с кольцевым сектором роликом, причем на корпусе держателя инструментального блока и на резцедержателе закреплены рейки, связанные между собой через зубчатый вал. На чертеже изображена принципиальная кинематическая схема станка. Станок состоит из непрерывно вращающегося цельновыполненного ротора 1 с консольно расположенными в два яруса дисками 2. В дисках верхнего яруса размещены шпиндели 3, а в дисках нижнего яруса - упорные центра 4 для установки на них заготовок 5. Инструментальные блоки, устанавливаемые вокруг ротора в количестве выполняемых в технологической последовательности опе(раций, (на схеме показан один блок), содержат ось 6 поворота с упором 7 и возвратной пружиной 8. На оси установлены направ ляющие цилиндры 9 и рейки 10. В цилиндрах установлены ползуны 11, движение которых ограничено упором 12 и возвратной пружиной 13. На ползунах установлен П-образный держатель 14 с верхним 15 и нижним 16 дистанционными полукруглыми центрирующими упорами, взаимодействующими с дисками верхнего и нижнего яруса ротора на определенных участках его поворота в процессе непрерывного вращения и транспортирования шпинделями заготовок. В Н-образном держателе 14 также установлены две вертикальные колонки 17, на которых размещена каретка 18 с маточной гайкой 19 и входящим в нее винтом 20, снабженным маховичком 21 для ручной подачи каретки, и роликом 22, входящим в паз неподвижного кольцевого сектора 23. Кроме того, на винте 20 закреплена шестерня 24, связанная с шестерней 25 на поворотном рычаге 26 и зубчатым сектором 27, сообщающим движение вдоль колонок 17 каретке 18, несущей ползун с резцедержателем 28, на котором закреплен резец 29, т. е. содержащим продольную подачу каретке с инструментом параллельно оси шпинделей 3, несущих заготовки 5. На ползуне, движущемся в пазах каретки, имеются рейки 30, входящие в зацепление с зубчатыми валиками 31, на которых установлены подвижные в осевом (продольном) направлении сменные щестерни 32, входящие в зацепление с рейками 10, сообщающими радиальное движение (поперечную подачу) режущему инструменту 29. Станок работает следующим образом. При вращении ротора 1 и взаимодействии его дисков, расположенных в верхнем и .нижнем ярусах, с дистанционными полукруглыми центрирующими секторами 15 и 16 инструментальный блок поворачивается на определенный угол вокруг оси 6 и одновременно перемещаются ползуны 11 в направляющих цилиндрах 9 и щестерня 25 по неподвижному зубчатому сектору 27. Шестерня 25 через щестерню 24, винт 20 и гайку 19 сообщает каретке 18 с резцедержателем 28 и резцом 29 продольное движение по колонкам 17, параллельное оси щпинделя 5, т. е. осуществляется продольная подача режущего инструмента. При этом точное расстояние между резцом и осью щпинделя, а также нормальное зацепление щестерни 25 с зубчатым сектором 27 поддерживается ролик 22, катящимся в пазу кольцевого сектора 23. Ползуны 11, перемещаясь в цилиндрах 9, сообщают резцу 29 поперечное перемещение по отнощению к оси щпинделей 5 через рейку 10, щестерню 32, зубчатые валики 31 и рейки 30, имеющиеся на ползуне резцедержателя 28 и движущегося в пазах каретки 18, т. е. осуществляется поперечная (радиальная) подача режущего инструмента одновременно с продольной его подачей через зубчатый сектор 27. После прекращения взаимодействия секторов 15 и 16с дисками 2 инструментальный блок с ползунами 11 под действием пружин 8 и 13 возвращаются в исходные положения, ограниченные упорами 7 и 12, а обрабатываемая деталь ротором подается к последующим инструментальным блокам, установленным вокруг стола в технологической последовательности выполняемых операций, и производится многооперационная обработка. При одновременной продольной и поперечной подаче производят обработку конусных поверхностей. Для обработки детали только методом продольной подачи выводят из закрепления щестерни 32 с рейками 10, а методом поперечной подачи - шестерню 25 с зубчатым сектором 27. Величину продольной и поперечной подач регулируют сменой щестерен. При установке деталей только в шпинделях можно производить торцовку или расточку детали. Преимущество предлагаемого многооперационного токарного станка перед известными в том, что этот станок отличается простотой конструкции, универсальностью и легко переналаживается для обработки различных деталей. При установке вокруг одного барабана 4-5-и инструментальных блоков в технологической последовательности выполняемых операций и по одному загрузочному и разгрузочному устройству одним станком производится автоматическая многооперационная обработка с одной установки дета„, ли И каждая операция на всей партии обрабатываемых деталей выполняется одним резцом. Так как на предлагаемом станке обработка происходит в процессе непрерывного вращения ротора и непрерывного транспортирования детали, то этот один станок по производительности может заменить 6-8 однощпиндельных станков или несколько известных роторных автоматов, предназначенных для каждой операции. Формула изобретения 1. Станок для механической обработки, содержащий инструментальные блоки с каретками и резцедержателями, ротор с соосно расположенными барабанами, несущи

Авторы

Даты

1981-06-30—Публикация

1978-01-10—Подача