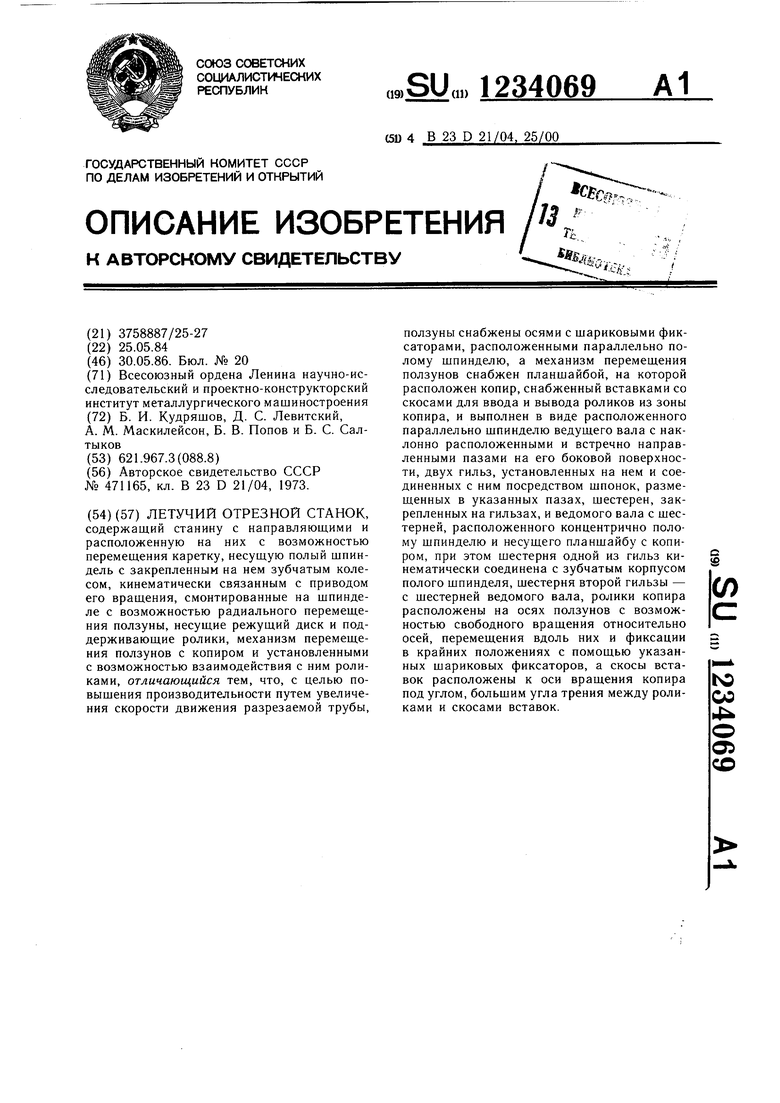

Изобретение относится к обработке металлов давлением, а именно к устройствам для резки движущихся труб на мерные длины, и может быть использовано в линиях высокоскоростных непрепывных трубосварочных станов.

Целью изобретения является повышение производительности летучего станка путем увеличения скорости движения разрезаемой трубы.

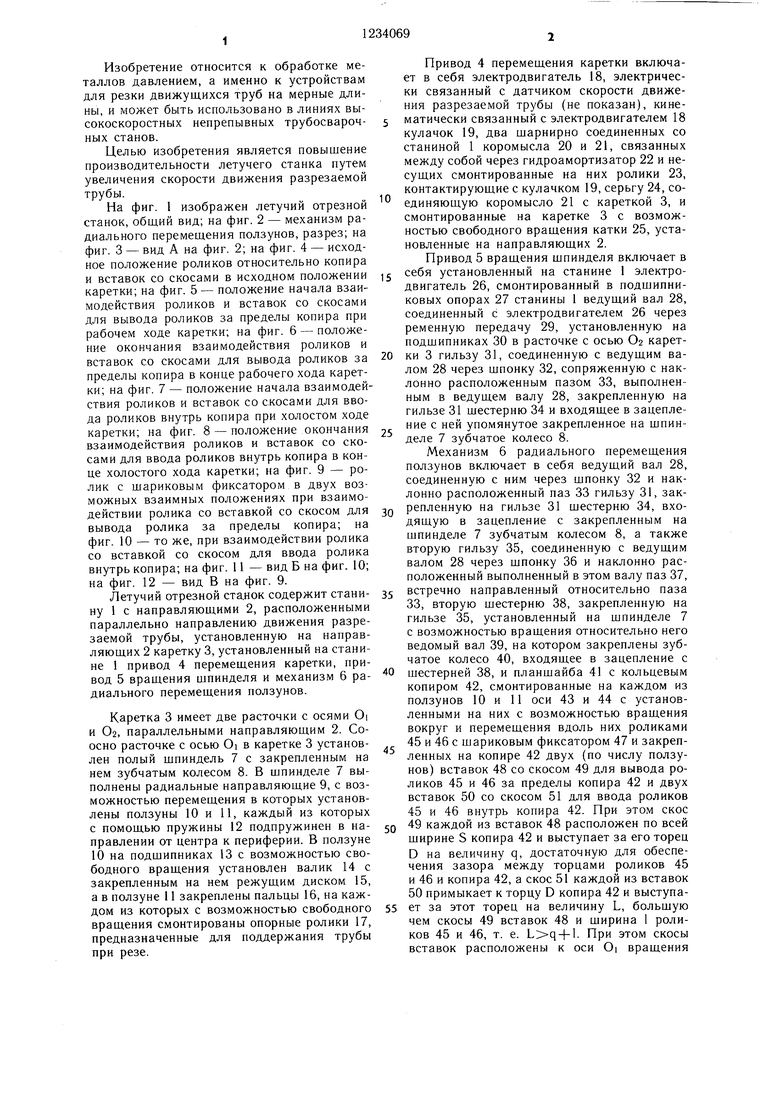

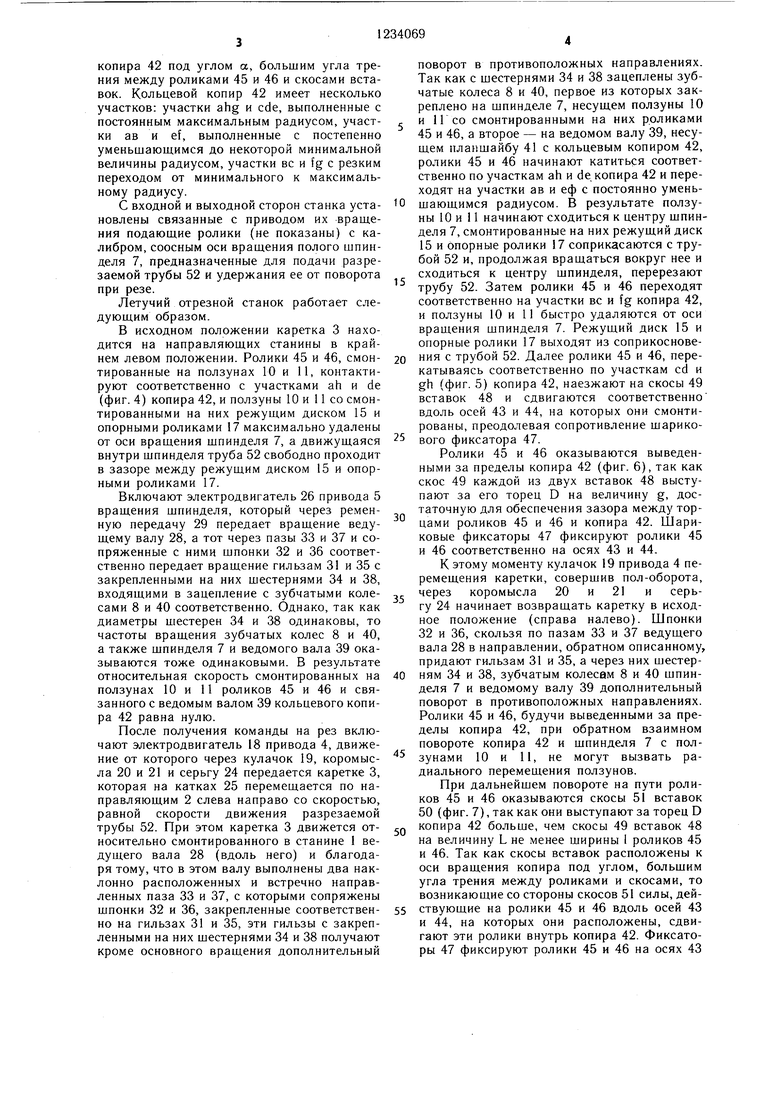

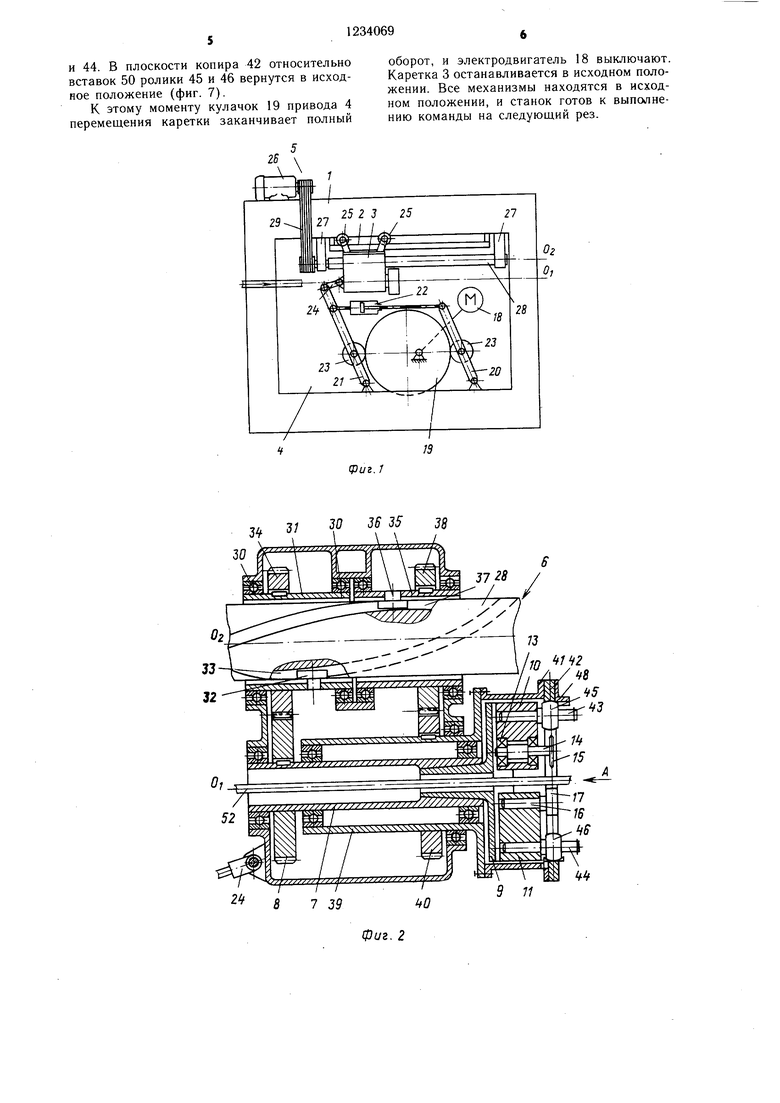

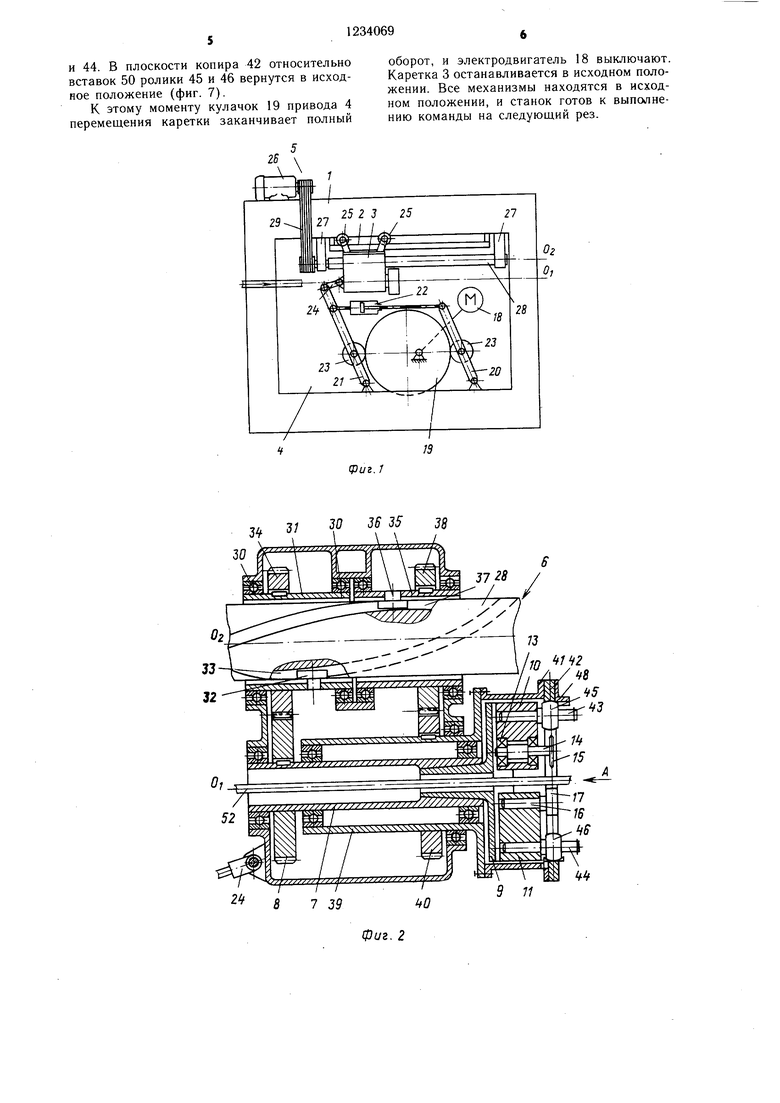

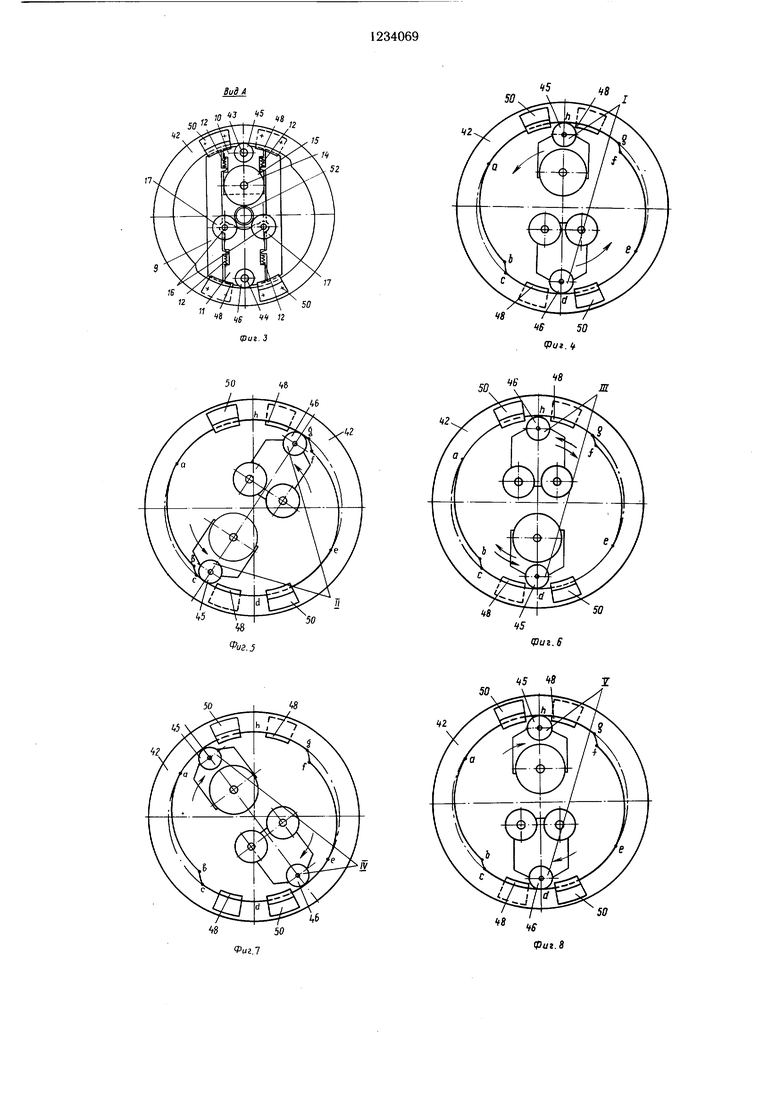

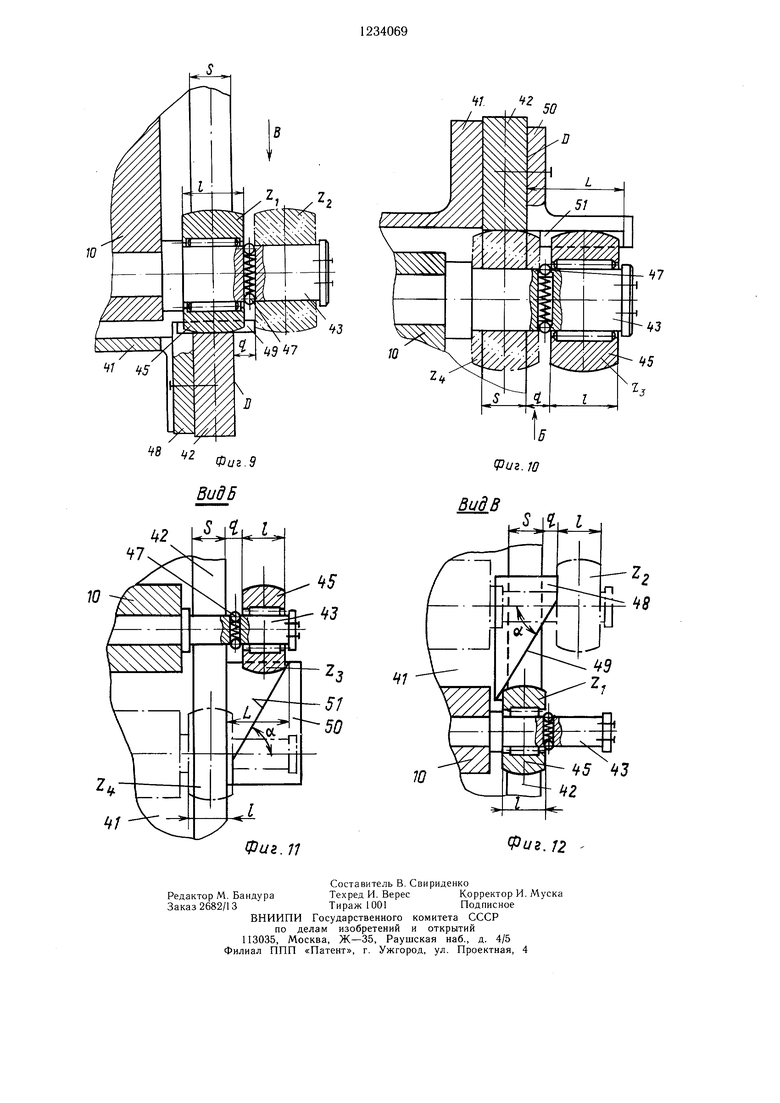

На фиг. 1 изображен летучий отрезной станок, общий вид; на фиг. 2 - механизм радиального перемещения ползунов, разрез; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - исходное положение роликов относительно копира и вставок со скосами в исходном положении каретки; на фиг. 5 - положение начала взаимодействия роликов и вставок со скосами для вывода роликов за пределы копира при рабочем ходе каретки; на фиг. 6 - положение окончания взаимодействия роликов и вставок со скосами для вывода роликов за пределы копира в конце рабочего хода каретки; на фиг. 7 - положение начала взаимодействия роликов и вставок со скосами для ввода роликов внутрь копира при холостом ходе каретки; на фиг. 8--положение окончания взаимодействия роликов и вставок со скосами для ввода роликов внутрь копира в конце холостого хода каретки; на фиг. 9 - ролик с шариковым фиксатором в двух возможных взаимных положениях при взаимодействии ролика со вставкой со скосом для вывода ролика за пределы копира; на фиг. 10 - то же, при взаимодействии ролика со вставкой со скосом для ввода ролика внутрь копира; на фиг. 11 - вид Б на фиг. 10; на фиг. 12 - вид В на фиг. 9.

Летучий отрезной ста.нок содержит станину 1 с направляющими 2, расположенными параллельно направлению движения разрезаемой трубы, установленную на направляющих 2 каретку 3, установленный на станине 1 привод 4 перемещения каретки, привод 5 вращения шпинделя и механизм 6 радиального перемещения ползунов.

Каретка 3 имеет две расточки с осями Oi и 02, параллельными направляющим 2. Со- осно расточке с осью Oi в каретке 3 установлен полый шпиндель 7 с закрепленным на нем зубчатым колесом 8. В шпинделе 7 выполнены радиальные направляющие 9, с возможностью перемещения в которых установлены ползуны 10 и И, каждый из которых с помощью пружины 12 подпружинен в направлении от центра к периферии. В ползуне 10 на подшипниках 13 с возможностью свободного вращения установлен валик 14 с закрепленным на нем режущим диском 15, а в ползуне 11 закреплены пальцы 16, на каждом из которых с возможностью свободного вращения смонтированы опорные ролики 17, предназначенные для поддержания трубы при резе.

Привод 4 перемещения каретки включает в себя электродвигатель 18, электрически связанный с датчиком скорости движения разрезаемой трубы (не показан), кинематически связанный с электродвигателем 18 кулачок 19, два щарнирно соединенных со станиной 1 коромысла 20 и 21, связанных между собой через гидроамортизатор 22 и несущих смонтированные на них ролики 23, контактирующие с кулачком 19, серьгу 24, соединяющую коромысло 21 с кареткой 3, и смонтированные на каретке 3 с возможностью свободного вращения катки 25, установленные на направляющих 2.

Привод 5 вращения щпинделя включает в

себя установленный на станине 1 электродвигатель 26, смонтированный в подшипниковых опорах 27 станины 1 ведущий вал 28, соединенный с электродвигателем 26 через ременную передачу 29, установленную на подшипниках 30 в расточке с осью О2 каретки 3 гильзу 31, соединенную с ведущим валом 28 через шпонку 32, сопряженную с наклонно расположенным пазом 33, выполненным в ведущем валу 28, закрепленную на гильзе 31 шестерню 34 и входящее в зацепление с ней упомянутое закрепленное на шпинделе 7 зубчатое колесо 8.

Механизм 6 радиального перемещения ползунов включает в себя ведущий вал 28, соединенную с ним через шпонку 32 и наклонно расположенный паз 33 гильзу 31, закрепленную на гильзе 31 шестерню 34, входящую в зацепление с закрепленным на шпинделе 7 зубчатым колесом 8, а также вторую гильзу 35, соединенную с ведущим валом 28 через шпонку 36 и наклонно расположенный выполненный в этом валу паз 37,

встречно направленный относительно паза 33, вторую шестерню 38, закрепленную на гильзе 35, установленный на шпинделе 7 с возможностью вращения относительно него ведомый вал 39, на котором закреплены зубчатое колесо 40, входящее в зацепление с

шестерней 38, и планшайба 41 с кольцевым копиром 42, смонтированные на каждом из ползунов 10 и 11 оси 43 и 44 с установленными на них с возможностью вращения вокруг и перемещения вдоль них роликами 45 и 46 с шариковым фиксатором 47 и закрепленных на копире 42 двух (по числу ползунов) вставок 48 со скосом 49 для вывода роликов 45 и 46 за пределы копира 42 и двух вставок 50 со скосом 51 для ввода роликов 45 и 46 внутрь копира 42. При этом скос

49 каждой из вставок 48 расположен по всей ширине S копира 42 и выступает за его торец D на величину q, достаточную для обеспечения зазора между торцами роликов 45 и 46 и копира 42, а скос 51 каждой из вставок 50 примыкает к торцу D копира 42 и выступает за этот торец на величину L, больщую чем скосы 49 вставок 48 и щирина 1 роликов 45 и 46, т. е. + l. При этом скосы вставок расположены к оси Oi вращения

копира 42 под углом ос, большим угла трения между роликами 45 и 46 и скосами вставок. Кольцевой копир 42 имеет несколько участков: участки ahg и cde, выполненные с постоянным максимальным радиусом, участ- ки ав и ef, выполненные с постепенно уменьшающимся до некоторой минимальной величины радиусом, участки вс и fg с резким переходом от минимального к максимальному радиусу.

С входной и выходной сторон станка уста- новлены связанные с приводом их вращения подающие ролики (не показаны) с калибром, соосным оси вращения полого щпин- деля 7, предназначенные для подачи разрезаемой трубы 52 и удержания ее от поворота при резе.

Летучий отрезной станок работает следующим образом.

В исходном положении каретка 3 находится на направляющих станины в крайнем левом положении. Ролики 45 и 46, смон- тированные на ползунах 10 и 11, контактируют соответственно с участками ah и de (фиг. 4) копира 42, и ползуны 10 и 11 со смонтированными на них режущим диском 15 и опорными роликами 17 максимально удалены от оси вращения щпинделя 7, а движущаяся внутри щпинделя труба 52 свободно проходит в зазоре между режущим диском 15 и опорными роликами 17.

Включают электродвигатель 26 привода 5 вращения щпинделя, который через ременную передачу 29 передает вращение ведущему валу 28, а тот через пазы 33 и 37 и сопряженные с ними щпонки 32 и 36 соответственно передает вращение гильзам 31 и 35 с закрепленными на них щестернями 34 и 38, входящими в зацепление с зубчатыми коле- сами 8 и 40 соответственно. Однако, так как диаметры щестерен 34 и 38 одинаковы, то частоты вращения зубчатых колес 8 и 40, а также щпинделя 7 и ведомого вала 39 оказываются тоже одинаковыми. В результате относительная скорость смонтированных на ползунах 10 и 11 роликов 45 и 46 и связанного с ведомым валом 39 кольцевого копира 42 равна нулю.

После получения команды на рез включают электродвигатель 18 привода 4, движение от которого через кулачок 19, коромыс- ла 20 и 21 и серьгу 24 передается каретке 3, которая на катках 25 перемещается по направляющим 2 слева направо со скоростью, равной скорости движения разрезаемой трубы 52. При этом каретка 3 движется от- носительно смонтированного в станине 1 ведущего вала 28 (вдоль него) и благодаря тому, что в этом валу выполнены два наклонно расположенных и встречно направленных паза 33 и 37, с которыми сопряжены щпонки 32 и 36, закрепленные соответствен- но на гильзах 31 и 35, эти гильзы с закрепленными на них щестернями 34 и 38 получают кроме основного вращения дополнительный

поворот в противоположных направлениях. Так как с шестернями 34 и 38 зацеплены зубчатые колеса 8 и 40, первое из которых закреплено на шпинделе 7, несущем ползуны 10 и 11 со смонтированными на них роликами 45 и 46, а второе - на ведомом валу 39, несущем планщайбу 41 с кольцевым копиром 42, ролики 45 и 46 начинают катиться соответственно по участкам ah и de копира 42 и переходят на участки ав и еф с постоянно умень- щающимся радиусом. В результате ползуны 10 и 11 начинают сходиться к центру щпинделя 7, смонтированные на них режущий диск 15 и опорные ролики 17 соприкасаются с трубой 52 и, продолжая вращаться вокруг нее и сходиться к центру щпинделя, перерезают трубу 52. Затем ролики 45 и 46 переходят соответственно на участки вс и fg копира 42, и ползуны 10 и 11 быстро удаляются от оси вращения шпинделя 7. Режущий диск 15 и опорные ролики 17 выходят из соприкосновения с трубой 52. Далее ролики 45 и 46, перекатываясь соответственно по участкам cd и gh (фиг. 5) копира 42, наезжают на скосы 49 вставок 48 и сдвигаются соответственно вдоль осей 43 и 44, на которых они смонтированы, преодолевая сопротивление шарикового фиксатора 47.

Ролики 45 и 46 оказываются выведенными за пределы копира 42 (фиг. 6), так как скос 49 каждой из двух вставок 48 выступают за его торец D на величину g, достаточную для обеспечения зазора между торцами роликов 45 и 46 и копира 42. Шариковые фиксаторы 47 фиксируют ролики 45 и 46 соответственно на осях 43 и 44.

К этому моменту кулачок 19 привода 4 перемещения каретки, совершив пол-оборота, через коромысла 20 и 21 и серьгу 24 начинает возвращать каретку в исходное положение (справа налево). Шпонки 32 и 36, скользя по пазам 33 и 37 ведущего вала 28 в направлении, обратном описанному, придают гильзам 31 и 35, а через них шестерням 34 и 38, зубчатым колесам 8 и 40 щпинделя 7 и ведомому валу 39 дополнительный поворот в противоположных направлениях. Ролики 45 и 46, будучи выведенными за пределы копира 42, при обратном взаимном повороте копира 42 и щпинделя 7 с ползунами 10 и 11, не могут вызвать радиального перемещения ползунов.

При дальнейшем повороте на пути роликов 45 и 46 оказываются скосы 51 вставок 50 (фиг. 7), так как они выступают за торец D копира 42 больше, чем скосы 49 вставок 48 на величину L не менее ширины I роликов 45 и 46. Так как скосы вставок расположены к оси вращения копира под углом, большим угла трения между роликами и скосами, то возникающие со стороны скосов 51 силы, действующие на ролики 45 и 46 вдоль осей 43 и 44, на которых они расположены, сдвигают эти ролики внутрь копира 42. Фиксаторы 47 фиксируют ролики 45 и 46 на осях 43

и 44. В плоскости копира 42 относительно вставок 50 ролики 45 и 46 вернутся в исходное положение (фиг. 7).

К этому моменту кулачок 19 привода 4 перемещения каретки заканчивает полный

оборот, и электродвигатель 18 выключают. Каретка 3 останавливается в исходном положении. Все механизмы находятся в исходном положении, и станок готов к выполнению команды на следующий рез.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки торцовКРуглыХ дЕТАлЕй МЕбЕли | 1979 |

|

SU818866A1 |

| Устройство для обработки торцов круглых деталей мебели | 1981 |

|

SU939194A2 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНЦОВ ТРУБ | 1971 |

|

SU411943A1 |

| Станок для фасонной резки труб | 1979 |

|

SU829363A1 |

| РОТАЦИОННО-ОБЖИМНОЙ АВТОМАТ НЕПРЕРЫВНОГО | 1966 |

|

SU179739A1 |

| Машина для изготовления форм центробежного литья | 1974 |

|

SU507398A1 |

| Ленточно-шлифовальный станок для обработки лопаток | 1977 |

|

SU931403A2 |

| Автомат для резки тонкостенных труб | 1980 |

|

SU941025A1 |

| Станок для резки труб | 1989 |

|

SU1787075A3 |

| Устройство для обработки кольцевого желоба переменного профиля | 1973 |

|

SU515628A1 |

,, 3/ 30 Jff 35 Jg

/

2Lt

8 7 39

9 11

1+

Фиг. 2

Вид А «3

50

IS

чг

5

50

ifS

чг

1В

IPUI. It

50W

6

W

Ж

W

48

50

Фиг.е

,6

50

45 SZ

f2

50

S

Фиг. 77

fJ.

8

41

Ю

. 12

Составитель В. Свириденко

Редактор М. БандураТехред И. ВересКорректор И. Муска

Заказ 2682/13Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Устройство для резки труб | 1973 |

|

SU471165A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-30—Публикация

1984-05-25—Подача