(54) УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ СО СПИРАЛЬНОЙ НАВИВКОЙ ПОПЕРЕЧНОГО ЭЛЕМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ НАВИВКИ ЦИЛИНДРИЧЕСКИХ РЕШЕТОК С ПОСЛЕДУЮЩЕЙ СВАРКОЙ ПЕРЕКРЕСТИЙ | 1967 |

|

SU223926A1 |

| Полуавтомат для изготовления многотраверсных цилиндрических сеток типа "беличьего колеса | 1973 |

|

SU720566A1 |

| Станок для сборки и резки викелей | 1977 |

|

SU716854A1 |

| Станок для контактной сварки пространственных арматурных каркасов | 1971 |

|

SU497112A1 |

| Способ изготовления цилиндрических спиральных пружин и устройство для его осуществления | 1985 |

|

SU1284645A1 |

| Станок для сборки и резки викелей | 1981 |

|

SU1024301A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРЫ ПЛАСТМАССОВЫХ ТРУБ | 1992 |

|

RU2100198C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294463C1 |

| Машина для сборки и сварки сотовых заполнителей | 1981 |

|

SU1011352A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОЖИЛЬНЫХ ВИТЫХ ПРУЖИН | 2002 |

|

RU2210455C1 |

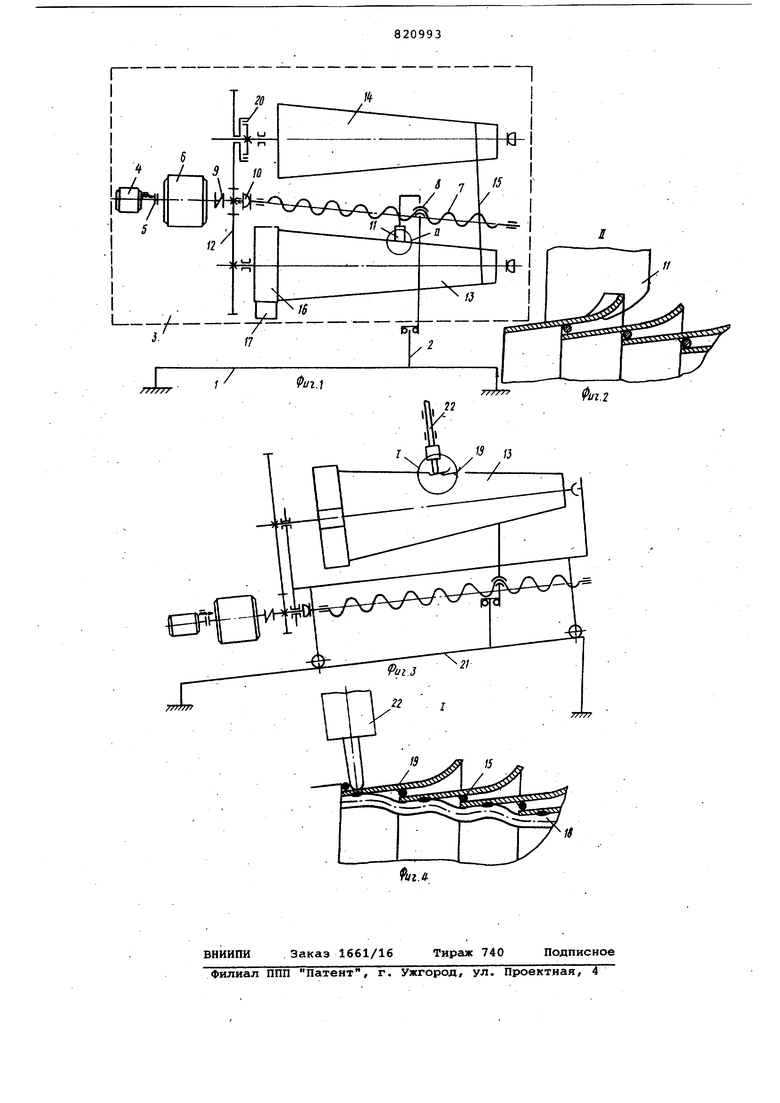

Устройство относится к сварке, в частности к оборудованию для производства витых объемных конструкций конической формы, выполненных конта ной сваркой и может быть использова но при изготовлении витых решеток теплообменников для газотурбинных двигателей в автомобилестроении. Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для сборки и сварки изделий со спиральной навивкой поперечного элемента, содержащее размещенные на станине сварочный узел, каретку, несущую оправку с приводом вращател ного и поступательного движения, выполненным в виде синхронизирукаде го вала с маточной гайкой 1. , Однако известный станок не обеспечивает качественной сборки и свар ки объемных конструкций конической формы, например решеток теплообменНИКОВ, состоящих из направляющей ло патки, свернутой в коническую спира и формованных усилительных элементов. Цель изобретения - повышение качества сварки и производительности при изготовлении изделий типа спирально навитых решеток теплообменников. Указанная цель достигается тем, что устройство снабжено механизмом укладки и обжатия, спирально навиваемого поперечного элемента, выполненного в виде профилированного кулачка, одним концом связанного.с маточной гайкой синхронизирующего вала, а другим со станиной и дополнительной оправкой, расположенной параллельно оси основной оправки и имекицей винтовую канавку на наружной поверхности с шагом, равным шагу резьбы синхронизирующего вала, в которой размещен с регулируемым- натягом охватывающий привариваемые поперечные элементы трос . На фиг. 1-4 дано схематическое изображение устройства сборки и сварки спирально навитых решеток теплообменников . Устройство содерзкит основайие 1 со СТОЙКОЙ 2, на которой расположена каретка 3. На каретке смонтированы электродвигатель 4 с электромагнитной муфтой 5, редуктор 6, хоцовой винт Т с маточной гайкой 8, соединенный с выходным валет редуктора муфтой 9 и карданной передачей

10, профилированный кулачок 11 лопатки, зубчатые пары 12, оправка 13 для намотки лопатки и оправка 14 для намотки троса 15, контактное кольцо 16 и щетка 17.

Устройство работает следующим образом.

Крутящий мсмент от электродвигателя 4 через электромагнитную муфту 5 и редуктор б, втулочно-пальцевую муфту 9 и кардйнный шарнир 10 передается ходовому винту 7. При вращении синхронизирующего ходового винта через зубчатые пары 12 приводятся во вращение оправка 13 с закрепленными на ней усилительными элементами 18, на которую нгилатывается лопатка 19, и оправка 14, на которую намотан трос 15. Эта оправка имеет винтовую канавку с шагом, соответствующим шагу ходового винта, спиральной лопатки и оправки 13. Тросу при закреплении на оправке 13 задается предварительный натяг с помощью спиральной пружины 20, которая обеспечивает плотное прилегание лопатки к оправке 13 в процессе намотки и сварки. Одновременно с вращательным движением оправок осуществляется поступательное перемещение по винту маточной гайки 8, которая перемещает кулачок 11 вдоль оправки 13, обеспечивая укладку лопатки на оправку и перемещение всей каретки по на1):лонный направляющим 21 относительно основания и электрода 22 сварочной машины за счет взаимодействия со стойкой 2, закрепленной на основании. Угол наклона направляющих выбран из условия обеспечения горизонтальности образующей конуса оправки 13. Сверка осуществляется с помощью серийной точечной конденсаторной машины в мсмент прохождения усилительного элемента 18 под электродом 22. Для этого производится кратковременная остановка ходового винта, и подается сигнал на сварочную машину. После сварки точки продолжается врсицение винта и процесс намотки лопатки. Вторым электродом при сварке является оправка 13, изготовленная из материала с малым омическим сопротивлением. Токоподвод

к оправке осуществляется через щетку 17 и контактное кольцо 16.

При окончании сварки оправка 13 снимается с устройства, и производится съем готового изделия и укладка с новой заготовки. В это время укладчик возвращается в исходное положение реверсированием двигателя.

Применение предлагаемого устройства позволяет изготовлять распределительные решеткистрого заданных геометрических размеров с высоким качеством сварных соединений, а использование решеток в теплообменнике газотурбинного двигателя позволяет повысить степень регенерации

5 тепла выхлопных газов и топливную экономичность на 6-7%.

Формула изобретения

Устройство для сборки и сварки изделий со спиральной навивкой поперечного элемента, содержеицее размещенные на станине сварочный узел,

каретку, несущую оправку с приводсяи вращательного и поступательного движения, выполненным в виде синхронизирующего вала с маточной гайкой, отличающееся тем, что,

с целью повышения качества сварки и производительности, преимущественно при изготовлении изделий типа спирально, навитых решеток теплообменников, устройство снабжено механизмом

укладки и обжатия, спирально навиваемого поперечного элемента, выполненного в виде профилированного кулачка, одним концом связанного с маточной гайкой синхронизирующего вала, а другим со гтаниной и дополнительной оправкой, расположенной параллельно оси основной оправки и имеющей винтовую канавку на наружной поверхности с шагом, равным шагу резьбы синхронизирующего вала, в которой

размещен с регулируемым натягом охватьшаквдий привариваемые поперечные элементы трос.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-04-15—Публикация

1979-03-15—Подача