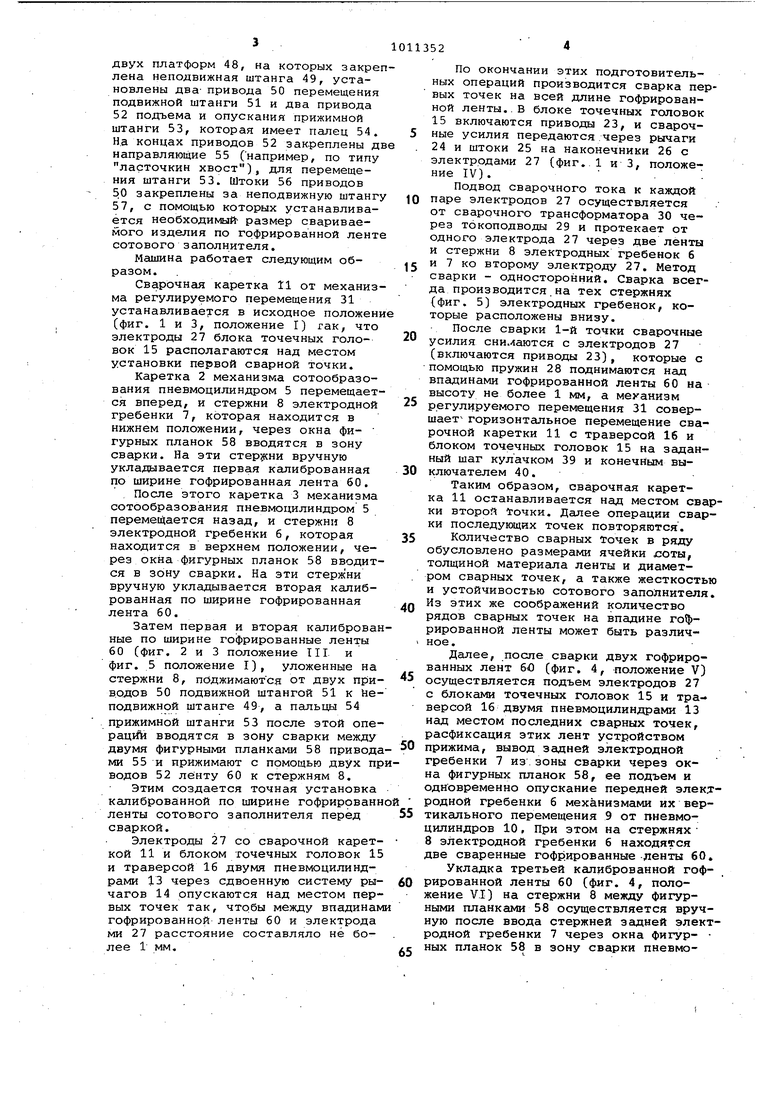

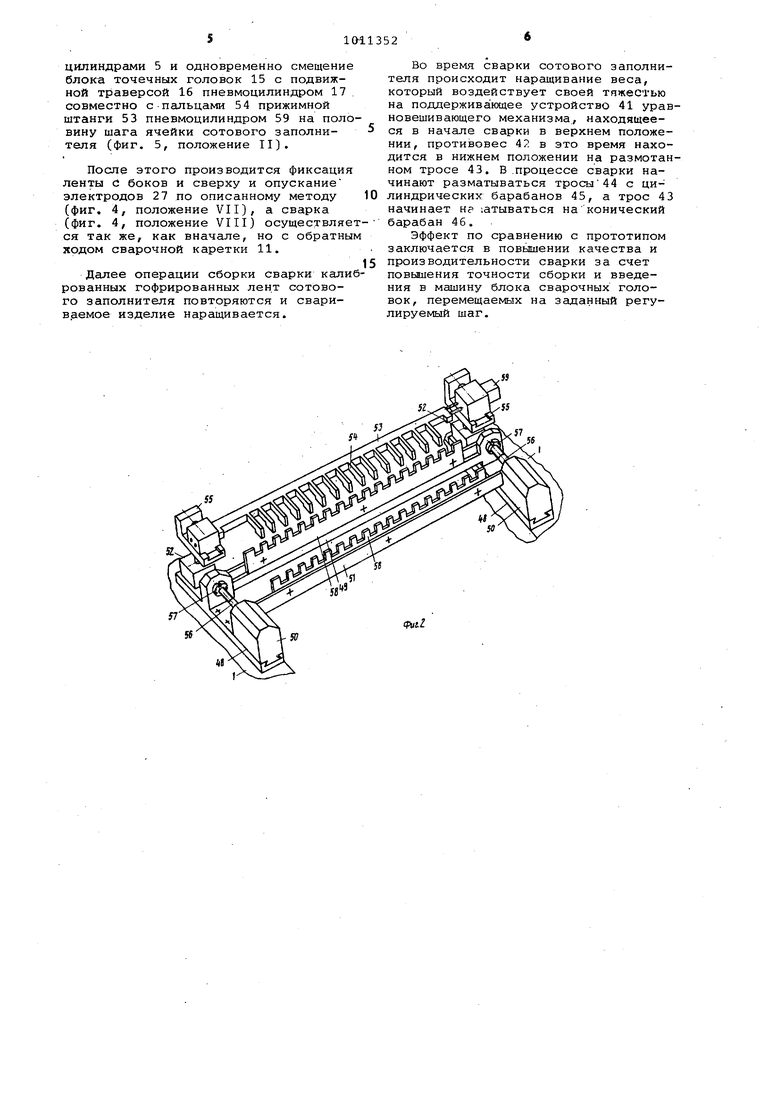

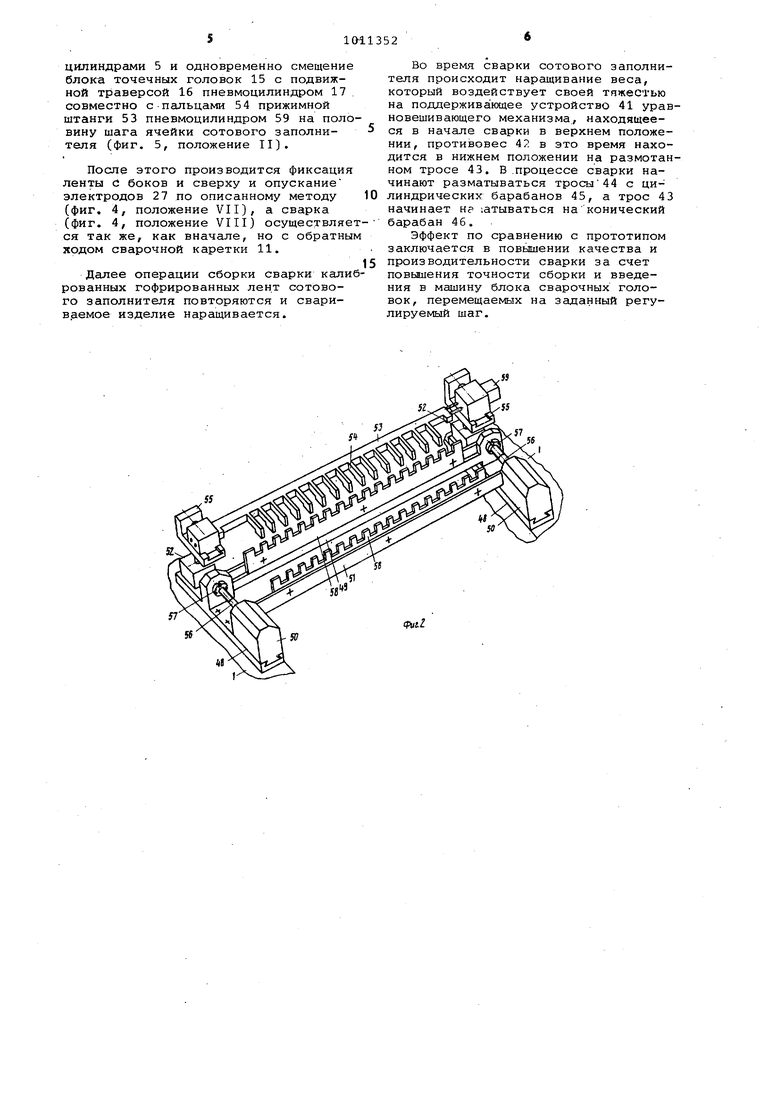

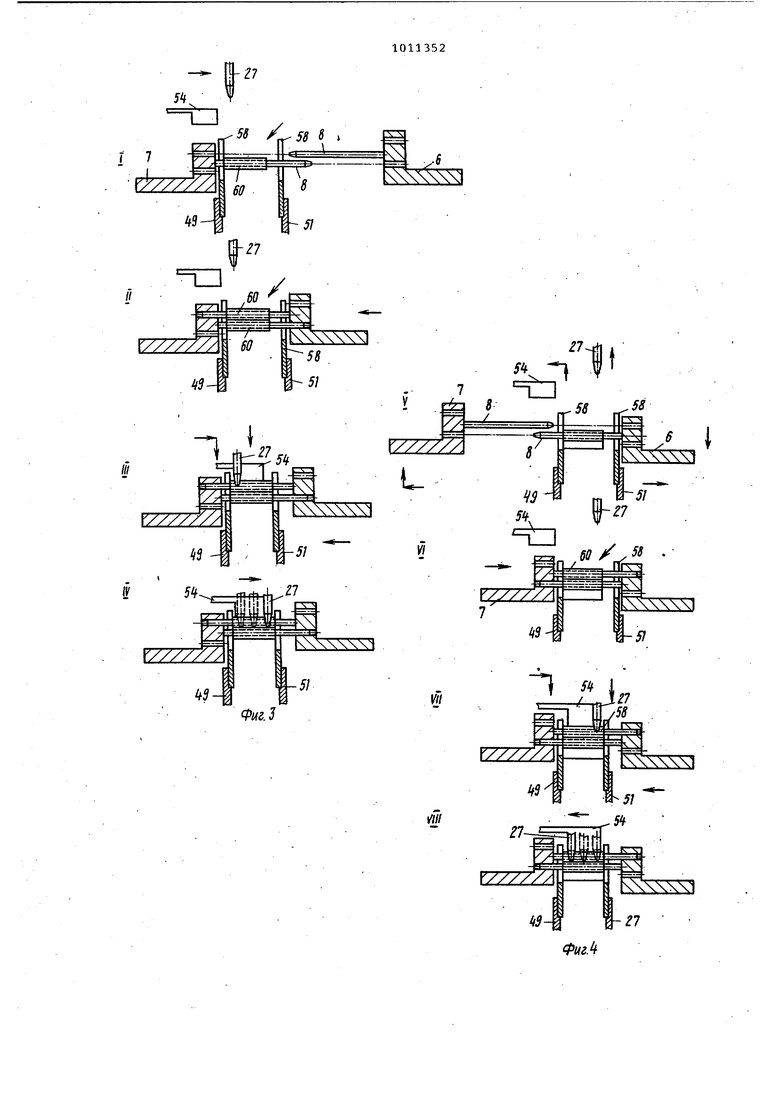

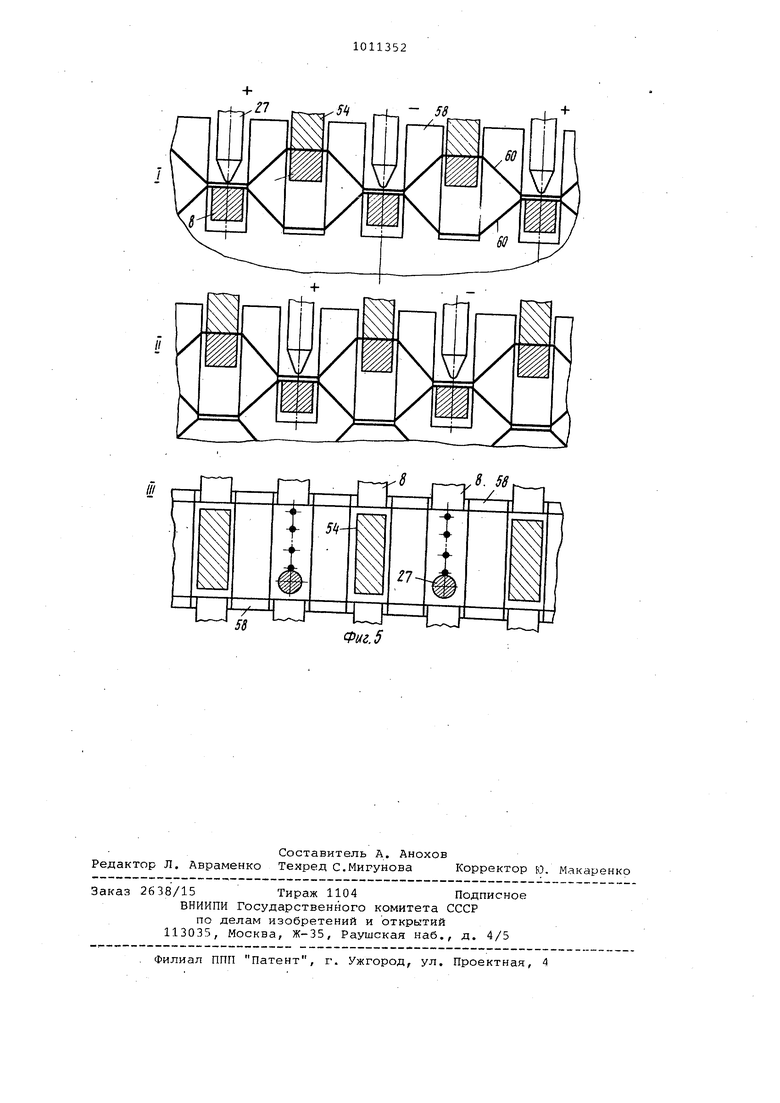

Изобретение относится к контактной, сварке, в частности к производс ву металлических сотовых заполнителей, состоящих из гофрированных лент,., и может найти применение в различных областях машиностроения, где требуются сварные металлические сотовые заполнители для конструкций с малым объемным весом и высокой удельной прочностью. Известна машина для сборки и сва ки сотовых заполнителей, изготовлен ных из металлической гофрированной ленты, содержащая станину с опорой для поддержки свариваемого изделия каретку с блоком сварочных головок снабженных устройствами для вертикального и горизонтального их перемещения, механизм сотообразования, включающий в себя две каретки, на которых с возможностью вертикальног перемещения установлены электродные гребенки со стержнями . Недостаток этой машины заключается в низком качестве сварки за счет смещения гофрированных лент относительно друг друга. Цель изобретения - увеличение производительности и повышение качества сварки. Поставленная цель достигается те что машина для сборки и сварки сото вых заполнителей, изготовленных из металлической гофрированной ленты, содержащая станину с опорой для под держки свариваемого изделия, свароч ную каретку с блоком сварочных голо вок, снабженных устройствами для ве тикального и горизонтального их пер мещения, механизм сотообразования, включающий в себя две каретки, на которых с возможностью вертикального перемещения установлены электрод ные гребенки со стержнями, снабжена устройством для прижима гофрированной ленты, выполненным в виде одной неподвижной и двух подвижных штанг с фигурными окнами для размещения в них стержней электродных гребенок и установленных между этими электро ными гребенками, причем одна из при жимных штанг закреплена с возмо .ностью горизонтального перемещения, а другая - горизонтального и верти.ксшьного, а блок сварочных головок полнен многоэле стродным с индивидуальным приводом каждого электрода. На фиг. 1 представлена машина. поперечный разрез; на фиг. 2 - устр ство для прижима гофрированной ленты; на фиг. 3 и 4 - порядЬк операци при сборке и сварке; на фиг. 5 сварка сотовых заполнителей. Машина для сборки и сварки сотовых заполнителей содержит станину 1 на которой размещены две каретки 2 и 3 механизма сотообразования на направляющих 4, и перемещаюцихся с помощью иневмоцилиндров 5. На каретках установлены электродные гребенки 6 и 7 со стержнями 8, Каретки соединены с механиз мом их вертикального перемещения 9, приводимого в действие пневмоцилиндрами 10. На станине на направляющих 11 установлена сварочная каретка 12 с двумя пневмоцилиндрами 13 со сдвоенной системой рычагов 14 типа пантограф. Эти пневмоцилиндры служат приводом пе:.емещения блока точечных головок 15, закрепленного на подвижной траверсе 16 сварочной каретки. Подвижная траверса соединена с пневмоцилиндром 17,установленным на балке 18, при помощи стопора 19 фиксатора 20 и шаговой планки 21, предназначенно для смещения блока точечных головок из одного ряда сваренных точек в другой . Блок точечных головок состоит из корпуса 22, в котором размещено несколько индивидуальных приводов 23, предназначенных для создания рабочего хода и необходимого сварочного усилия через рычаги 24 и штоки 25. На противопо.ложных концах штоков закреплены наконечники 26 с точечными электродами 27. Для возврата штоков в исходное положение после снятия усилия служит пружина 28. К наконечникам крепятся токопо.дводы 29 от сварочных трансформаторов 30. Для горизонтального перемещения сварочной каретки в исходное положение перед сваркой и в зоне свар-: ки предусмотрен механизм регулируемого перемещения 31, который состоит из электродвигателя 32, редуктора 33, на приводном валу которого установлена тормозная электромагнитная муфта 34. Валы 35 редуктора имеют выход в две стороны и оканчиваются угловыми редукторами 36 (на ; фиг. 1 закрыт редуктором 33). Со сварочной кареткой редуктор связан ходовыми винтами 37 и гайкой 38. Регулирование DjaroBoro перемещения сварочной каретки осуществляется кулачком 39 и коне нкми выключателями 40. Количество и расположение по окружности конечных переключателей обусловлено взаимосвязью шага ходового винта с оборотом выходного вала и необходимым шагом сварки сотового заполнителя. Уравновешивающий механизм состоит из поддерживающего устройства 41, противовеса 42, укрепленного на тросе 43, и троса 44, связанного с двумя цилиндрическими барабанами 45 и коническим барабаном 46. Барабаны установлены на одном валу 47, Устройство для прижима гофрированной ленты (фиг. 2) состоит из двух платформ 48, на которых закреп лена неподвижная штанга 49, установлены два- привода 50 перемещения подвижной штанги 51 и два привода 52 подъема и опускания прижимной штанги 53, которая имеет палец 54. Н.а концах приводов 52 закреплены дв направляющие 55 (например, по типу ласточкин хвост), для перемещения штанги 53. Штоки 56 приводов 50 закреплены за неподвижную штангу 57, с помощью которых устанавливается необходимый- размер свариваемого изделия по гофрированной ленте сотового заполнителя. Машина работает следующим образом. Сварочная каретка II от механизма регулируемого перемещения 31 устанавливается в исходное положени фиг. 1 и 3, положение I) гак, что электроды 27 блока точечных головок 15 располагаются над местом установки первой сварной точки. Каретка 2 механизма сотообразования пневмоцилиндром 5 перемещается вперед, и стержни 8 электродной гребенки 7, которая находится в нижнем положении, через окна фигурных планок 58 вводятся в зону сварки. На эти стержни вручную укладывается первая калиброванная по ширине гофрированная лента 60. После этого каретка 3 механизма сотообразования пневмоцилиндром 5 перемещается назад, и стержни 8 электродной гребенки 6, которая находится в верхнем положении, через окна фигурных планок 58 вводит ся в зону сварки. На эти стержни вручную укладывается вторая калиброванная по ширине гофрированная лента 60. Затем первая и вторая калиброва ные по ширине гофрированные ленты 60 СФиг. 2 и 3 положение III и фиг. 5 положение I), уложенные на стержни 8, поджимаются от двух при водов 50 подвижной штангой 51 к Не подвижной штанге 49, а пальцы 54 прижимной штанги 53 после этой опе рац1Ш вводятся в зону сварки между двумя фигурными планками 58 привод ми 55 и прижимают с помощью двух п водов 52 ленту 60 к стержням 8. Этим создается точная установка калиброванной по ширине гофрирован ленты сотового заполнителя перед сваркой. Электроды 27 со сварочной карет кой 11 и блоком точечных головок 1 и траверсой 16 двумя пневмоцилиндрами 13 через сдвоенную систему ры чагов 14 опускаются над местом пер вых точек так, чтобы между впадина гофрированной ленты 60 и электрода ми 27 расстояние составляло не более 1 мм. По окончании этих подготовительных операций производится сварка первых точек на всей длине гофрированной ленты.. В блоке точечных головок 15 включаются приводы 23, и сварочные усилия передаются через рычаги 24 и штоки 25 на наконечники 26 с электродами 27 (фиг. 1 и 3, положение IV). . . Подвод сварочного тока к каждой паре электродов 27 осуществляется от сварочного трансформатора 30 через токоподводы 29 и протекает от одного электрода 27 через две ленты и стержни 8 электродных гребенок 6 и 7 ко второму электЕ оду 27, Метод сварки - односторонний. Сварка всегда производится, на тех стержнях (фиг. 5) электродных гребенок, которые расположены внизу. После сварки 1-й точки сварочные усилия сни.лаются с электродов 27 (включаются приводы 23), которые с помощью пружин 28 поднимаются над впадинами гофрированной ленты 60 на высоту не более 1 мм, а механизм регулируемого перемещения 31 совершает горизонтс1льное перемещение сварочной каретки 11 с траверсой 16 и блоком точечных головок 15 на заданный шаг кулачком 39 и конечным выключателем 40. Таким образом, сварочнс1я каретка 11 останавливается над местом сварки второй Точки. Далее операции сварки последующих точек повторяются. Количество сварных Точек в ряду обусловлено размерами ячейки JCOTH, толщиной материала ленты и диаметром сварных точек, а также жесткостью и устойчивостью сотового заполнителя. Из этих же соображений количество рядов сварных точек на впадине го(1)рированной ленты может быть различное. Далее, после сварки двух гофрированных лент 6О (фиг, 4, положение V) осуществляется подъем электродов 27 с блоками точечных головок 15 и траверсой 16 двумя пневмоцилиндрами 13 над местом последних сварных точек, расфиксация этих лент устройством прижима, вывод задней электродной гребенки 7 из.зоны сварки через окна фигурных планок 58, ее подъем и одновременно опускание передней электродной гребенки 6 механизмами их вертикального перемещения 9 от пневмоцилиндров 10, При этом на стержнях 8 электродной гребенки 6 находятся две сваренные гофрированные -ленты 60 Укладка третьей калиброванной гофрированной ленты 60 (фиг, 4, положение VI) на стержни 8 между фигурными планками 58 осуществляется вручную после ввода стержней задней электродной гребенки 7 через окна фигур- ных планок 58 в зону сварки пневмоцилиндрами 5 и одновременно смещение блока точечных головок 15 с подвижной траверсой 16 пневмоцилиндром 17 совместно с-пальцами 54 прижимной штанги 53 пневмоцилиндром 59 на половину шага ячейки сотового заполнителя (фиг. 5, положение II).

После этого производится фиксация ленты d боков и сверху и опускание электродов 27 по описанному методу (фиг. 4, положение VII), а сварка (фиг. 4, положение VIII) осуществляется так же, как вначале, но с обратным ходом сварочной каретки 11.

Далее операции сборки сварки калиброванных гофрированных лент сотового заполнителя повторяются и сварив.аемое изделие наращивается.

Во время сварки сотового заполнителя происходит наращивание веса, который воздействует своей тяжестью на поддерживающее устройство 41 уравновешивающего механизма, находящееся в начале сварки в верхнем положении, противовес 42 в это время находится в нижнем положении на размотанном тросе 43. В .процессе сварки начинают разматываться тросы44 с цилиндрических барабанов 45, а трос 43 начинает нр 1атываться на конический барабан 46.

Эффект по сравнению с прототипом заключается в повьшении качества и производительности сварки за счет повышения точности сборки и введения в машину блока сварочных головок, перемещаемых на згщанный регулируемый шаг.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ СБОРКИ И РОЛИКОВОЙ СВАРКИ СОТОВЫХ | 1969 |

|

SU251112A1 |

| ;ОЮЗНАЯ | 1973 |

|

SU381491A1 |

| Машина для сборки и сварки сотовых конструкций | 1974 |

|

SU549289A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ПАНЕЛЕЙ С СОТОВЫМ ЗАПОЛНИТЕЛЕМ | 2004 |

|

RU2268813C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ СОТОВЫХ ПАНЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2309826C1 |

| Устройство для сварки панелей с сотовым заполнителем | 1980 |

|

SU1245254A3 |

| Машина для сборки и сварки сотовых решеток | 1986 |

|

SU1328112A1 |

| МНОГОЭЛЕКТРОДНОЕ УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ АРМАТУРНОЙ СЕТКИ | 2009 |

|

RU2424882C1 |

| Многоэлектродная машина для контактной сварки | 1985 |

|

SU1419841A1 |

| Машина для сборки и контактной сварки сотовых решеток | 1982 |

|

SU1038140A1 |

МАШИНА ДЛЯ СБОРКИ И СВАРКИ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ, изготовлен.ных из меташлической гофрированной ленты, содержащая станину с опорой для поддержки свариваемого изделия, каретку с блоком сварочных головок, снабженных устройствами для вертикального и горизонтального их переме щения, механизм сотообразованря, включающий в себя две каретки, на которых с возможностью вертикального йн а Ш п. перемещения установлены электродные гребенки со стержнями, отличающаяся тем, что, с целью увеличения производительности и повышения качества сварки, машина снабжена устройством для прижима гофрированной ленты, выполненным в виде одной неподвижной и двух подвижных штанг с фигурными окнами для размещения в них стержней |электродных; гребенок и установленных между этими электродными гребегками, причем одна И5 прижимных подвижных штанг закреплена с возможностью горизонтального перемещения,а другая горизонтального и вертикального, а блок сварочных головок выполнен многоэлектродным с индивидуальным приводом каждого электрода. я й

5S S , ( 7 54 7

til

w

п

Л

во

/Пгт

45

Л 1

т -/-и4 7

W/

,п1Г/5

Hf//

///

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-04-15—Публикация

1981-09-24—Подача