1

Изобретение относится к обработке металлов давлением, а точнее к. смазочным материалам, используемым в обработке материалов давлением.

Известен состав смазочной шайбы для горячей обработки материалов давлением, содержащий легкоплавкий материал, например шлак и экзотермическую смесь. Экзотермическая добавка , состоящая из смеси порошков алюминия и пиролюзита, введенная в известный состав шлаковой шайбы, при квнтакте с нагретой заготовкой сгорает и выделяет дополнительное количество тепла, которое совместно с теплом заготовки идет на нагре и расплавление контактирующего с ней слоя смазочной шлаковой шайбы. Большое оплавление смазки улучшает условия трения, облегчает деформаци улучшает качество изделий и снижает износ матриц. Меняя величину и соотношение компонентов экзотермическ добавки можно регулировать интенсивность оплавления смазки что чрезвычайно важно при изменении температурно-сКоростных условий деформаций. Данная смазка дает хороший результат при высоких скоростях деформации и кратковременности приложния нагрузки (прессование коротких заготовок на скоростных прессах; 1.

. Недостаток данной смазки связан с высокой активностью алюминиевого порошка и заключается в том, что при контакте с нагретой заготовкой алюминий, входящий в состав смазочной шайбы , воспламеняется быстро и сгорает. Реакция горения самопроизвольно распространяется на всю глубину смазочной шайбы. Это приводит к. тому, что при прессовании заготовок или при осуществлении деформации на прессах с низкими и средними скоростями прессования и особенно на вертикальных прессах (где время контакта заготовки и

0 смазочной шайбы больше, чем на горизонтальных прессах}алюминиевый порошок сгорает раньше, чем заканчивается процесс прессования. При этом передняя часть отпрессован5ного изделия получается высокого качества, а задняя часть имеет дефекты (риски, плены}, так как смазка при выгорании алюминия теряет свои свойства,.износ матриц резко увеличивается. Цель изобретения - повышение качества изделий и увеличение стойкости инструмента путем оптимизации состава экзотермической смеси. Поставленная цель достигается тем, что в .известной смазочной шайбе для горячей обработки металлов и сплавов давлением на основе плавкого материала, например шлака, температура плавления которого на 20-200 С выше температуры деформации содержащей экзотермическую смесь, которая составлена из порсаиков железа и селитры в соотношении от 2:1 до 1:2 соответственно и .введена в состав смазочной шайбы при следующих соотношениях компонентов, вес.%: , Экзотермическая смесь1-12 Шлак. Остальное .Замена компонентов экзотермической смеси (железо ;вместо алюминия и селитра вместо пиролюзита) позволяет достичь цели изобретения следующим образом. Ввиду меньшей химической активно ти железа по сравнению с алюминием подесс сгорания железного порсяика происходит медленнее и только при наличии его -непосредств.ецного контак та с нагретой заготовкой, реакция го рения экзотермической смеси самопроизвольно вглубь смазочной шайбы не распространяется. Оплавление смазочной шайбы происходит постепенно по мере уноса расплавленного слоя смазки деформируемым металлом. Замена пиролюзита селитрой позво ляет повысить тепловой эффект экзотермической реакции сгорания порошка жЪлеза, теплотворная способность которого значительно ниже, чем у алюми ния. Соотношение восстановителя (же лезо) к окислителю (селитра) .находится в пределах от 2:1 до 1:2 и е выбрано с учетом возможности получе ния максимального теплового эффекта для разных условий горячей деформации металлов. В соответствии со сте хиометрическим рычагом для полного использования компонентов экзотерми ческой I смеси последняя должна содерж ть 52% железа н 48% натриевой селитры, т.е. отнсядекие близкое 1:1 Однако в скоростных процессах деформ ци и при наличии железного порсника в крупной фракции сгоргьние экзотерм ческой смесн в очаге деформации мож происходить лишь частично. Чтобы по высить количество тепла в системе н обходимо увеличить количество точек горения, т.е. увеличить количество железного порсжгка по сравнению со стехиометрическйм (до 2:1). При замедленных процессах деформации, ког сгорание железа может проходить пол ностью, возможны случаи частичной потери кислорода в пространстве от преждевременного разложения селитры этом случае количество селитры экзотермической смеси должно быть овышено, чтобы компенсировать потеи (до 1:2). При соотношении элементов экзотермической смеси железа и селитры большем, чем2:1, соответственно произойдет неполное сгорание железного порошка крупной фракции, а при соотношении меньше, чем 1:2, неполное сгорание железного порошка мелкофракционного состава (из-за нехватки кислорода) . Окончательное соотношение восстановителя к окислителю внутри указанного диапазона следует выбирать, исходя из конкретных условий деформации металлов и фрикционного состава порошков. По сравнению с известной в предлагаемой смазочной шайбе на основе шлака увеличено максимальное содержание экзотермической смеси до 12% в связи со снижением экзотермического эффекта от сгорания предлагаемой смеси по сравнению с известной. Диапазон применения содержания компонентов выбран по следующим соображениям: при содержании экзотермической смеси менее 1 весового процента тепловой эффект снижается до минимума, не обеспечивая повышение температуры смазочной шайбы до требуемой; при содержании экзЬтермической смеси более 12% наблюдается охрупчиваниесмазочных шайб, затруд- няется их использование в технологическом процессе, внутри указанного диапазона содержание компонентов выбирается.экспериментально в зависи мости от температуры обработки и вязкостных свойств смазочной основы (шлака).. J П р и .м е р . Предлагаемую смазку . использу от при прессовании прутков из стали 12 X 18Н10 Т диаметром 20 мм из контейнера 80 мм на вертикальном прессе промышленного типа усилием 600 т. В качестве основы смазочных шайб применяют криворожский доменный шлак,прошедший башенцую грануляцию. В качестве связки используют жидкое стекло. Изготавливан)т в эдентичшлх условиях три типа шлаковых шайб: смазочные шайбы мз ишака без экзотермических добавок; смазочные шайбы с экзотермическими добавка1-м, состоящими нз смеси порошков алюкиния и пиролюзитаV смазочные шайбы с экзотермическими добавками, состоящими из смеси порошков железа и селитры при различных соотЧ нсхаениях компонентов. Для подготовки смазочных шайб в шлаковый порошок вводят Зс1данное количество порошков восстановителя и окислителя, после чего смесь тщательно перемешивают для выравнивания состава. После этого в смесь добавляют 3-5 избыточных процента жидкого с;;гекла и снова перемешивают. После этого из полученной смеси в специальных формах изготавливают диски - смазочные шайбы. После 24 часовой просушки.на воздухе шайбы готовы к работе.

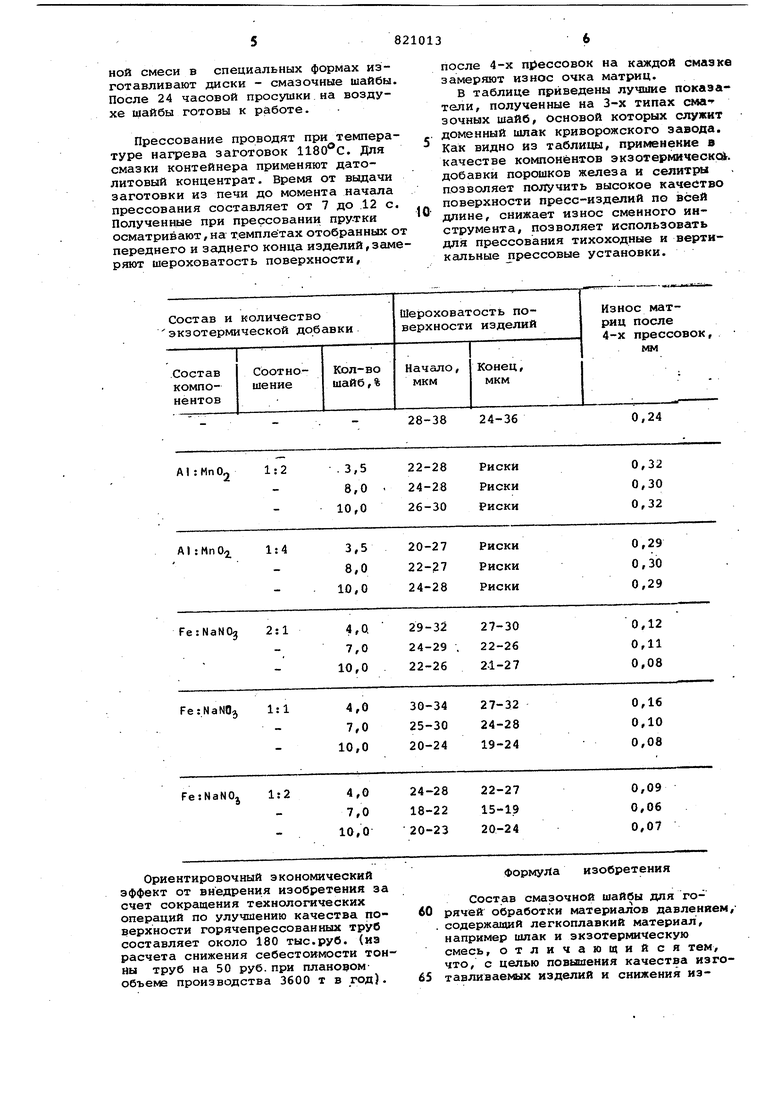

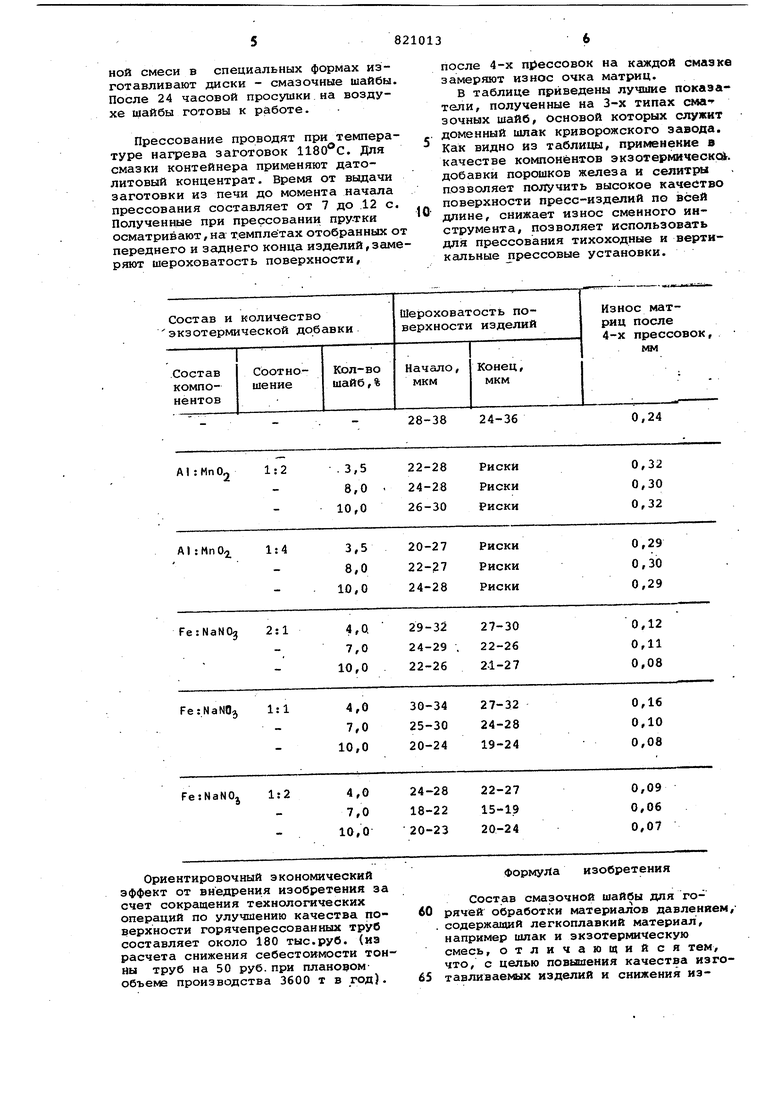

Прессование проводят при температуре нагрева заготовок . Для смазки контейнера применяют датолитовый концентрат. Время от выдачи заготовки из печи до момента начала прессования составляет от 7 до 12 с. Полученные при прессовании пру-ткя осматривают,на темплетах отобранных от переднего и заднего конца изделий,замеряют шероховатость поверхности.

после 4-х прессовок на каждой смазке замеряют износ очка матриц.

В таблице приведены лушние показатели, полученные на 3-х типах смл3очных шайб. Основой которых служит доменный шлак криворожского завода. Как видно ИЗ таблицы, применение в качестве компонентов экзотер|ьшческсу. добавки порошков железа и селитры позволяет получить высокое качество поверхности пресс-изделий по всей длине, снижает износ сменного инструмента, позволяет использовать для прессования тихоходные и вертикальные прессовые установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая шлакообразующая смесь | 1980 |

|

SU1036434A1 |

| Экзотермическая смесь | 1981 |

|

SU1026445A1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИОБИЯ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2019 |

|

RU2718497C1 |

| Экзотермическая смесь для утепления головной части слитка | 1983 |

|

SU1156843A1 |

| Состав массы для изготовленияСМАзОчНыХ шАйб | 1979 |

|

SU814507A1 |

| Смесь для утепления головной части стального слитка | 1980 |

|

SU910321A1 |

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU981382A1 |

| Шлакообразующая смесь для обработки чугуна и стали | 1977 |

|

SU777069A1 |

| Состав термитной смеси | 1981 |

|

SU967740A1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU1057180A1 |

Ориентировочный экономический эффект от внедрения изобретения за счет сокращения технологических операций по улучшению качества поверхности горячепрессованных труб составляет около 180 тыс.руб. (из расчета снижения себестоимости тонны труб на 50 руб.при плановом объеме производства 3600 т в год).

28-38

24-36

0,24

формула изобретения

Состав смазочной шайбы для горячей обработки материалов давлением, содержащий легкоплавкий материал, например шлак и экзотермическую смесь, отличающийся тем, что, с целью повышения качества изготавливаемых изделий и снижения из7 8210138

носа инструмента путем снижения реак-Экзотермическая

ционной активности смазки, в качест-смесь 1-12

ве экзотермической смеси использова-Легкоплавкий .

Hat смесь из порошков железа и се-материал ,Остальное

литры в соотношении от 2:1 до 1:2Источники информации,

соответственно, которая введена в, приня.тые во внимание при экспертизе

состав смазочной шайбы при следующих1. Авторское свидетельство СССР

соотнсхиениях компонентов, вес.%:№ 461940, кл, С 10 М 7/02, 1973.

Авторы

Даты

1981-04-15—Публикация

1979-06-07—Подача