Изобретение относится к литейному производству, в частности к конструкциям форм литья под давлением, форм для литья по выплавляемым моделям и кокилям, которые предназначены для изготовления деталей с большим количеством радиально расположенных прямоугольных отверстий,, пазов и других элементов.

Известны конструкции постоянных форм для изготовления деталей с радиально расположенными отверстиями и пазами, содержащие полуформы с расположенными в них радиальными стержнями, имеющими индивидуальные гГриводы в виде наклонных пальцев 1.

Однако одновременное оформление радиальными стержнями окон и наружной бог ковой поверхности отливки приводит к ее короблению в момент подрыва и перемещения радиальных стержней, а размещение стержней в открытых прямоугольных пазах вызывает появление облоя по стыковым поверхностям, что приводит к быстрому износу формы и снижению точности геометрии отливки.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является конструкция постоянной литейной формы для изготовления сепараторов игольчатых подшипников с прямоугол ными окнами, содержащая матрицу с прямоугольными отверстиями под радиальные

стержни, в которой радиальные стержни оформляют только окна отливки, а матрицаее наружную боковую поверхность 2j.

Недостатками такой конструкции являются высокая трудоемкость изготовления

прямоугольных отверстий в матрице (необходима ручная доводка по спецприспособлениям или проектирование и изготовление специальнного инструмента, снижение стойкости матрицы вследствие концентрации напряжений в углах ее проямоугольных отверствий и, как следствие, появление разгарных трещин, ускоренный выход формы из строя. Кроме этого, затруднено воспроизводство форм - дублеров вследствие не- технологичности конструкции матрицы, а

также большие затраты на эксплуатацию и профилактику формы.

Цель изобретения - упрощение изготовления формы и повышение ее стойкости. Поставленная цель достигается тем, что в форме, содержащей матрицу с отверстиями под сопряженные с ними радиальные стержни, последние выполнены ступенчатыми с прямоугольной выступающей и сплющенной овальной частями, при этом радиусы сопряжения овальной части с центрами, расположенными в местах пересечения продольной осевой плоскости стержня с плосстями, ограничивающими его выступающую часть, равны половине щирины стержня.

Указанное взаиморасположение формообразующих элементов и соотношение их геометрических размеров диктуется жесткими допусками на размеры окон сепаратора вследствие того, что сама геометрия роликов не позволяет в окнах делать радиусы скругления, превыщающие размеры фасок (радиусов) на роЛиках (иначе последние не войдут в окна). Кроме того, малые радиусы скругления в углах окон сепаратора и соответствующие формообразующие их радиальные стержни требуют выполнения под них в матрице соответствующих отверстий с этими же радиусами, а также отверстия в матрице с малыми радиусами не могут считаться технологичными, так как могут быть выполнены в окончательный размер только доводкой (припиловкой) вручную по спецшаблонам или по спецприспособлениям, что, в конечном итоге, сказывается на трудоемкости.

Предлагаемая форма, в которой прямоугольные отверстия в матрице заменены на овальные с соответствующими и сопрягаемыми с ними формообразующими ступенчатыми стержнями, является оптимальной, так как позволяет габаритам (высотным размерам) овальных отверстий не . выйти за высоту литой заготовки сепаратора, что упрощает конструкцию пресс-формы и повышает надежность ее работы; заменяет ручную обработку на обработку в окончательный размер на координатно-расточном станке (или координатно-щлифовальном), что снижает затраты на ее изготовление и эксплуатацию.

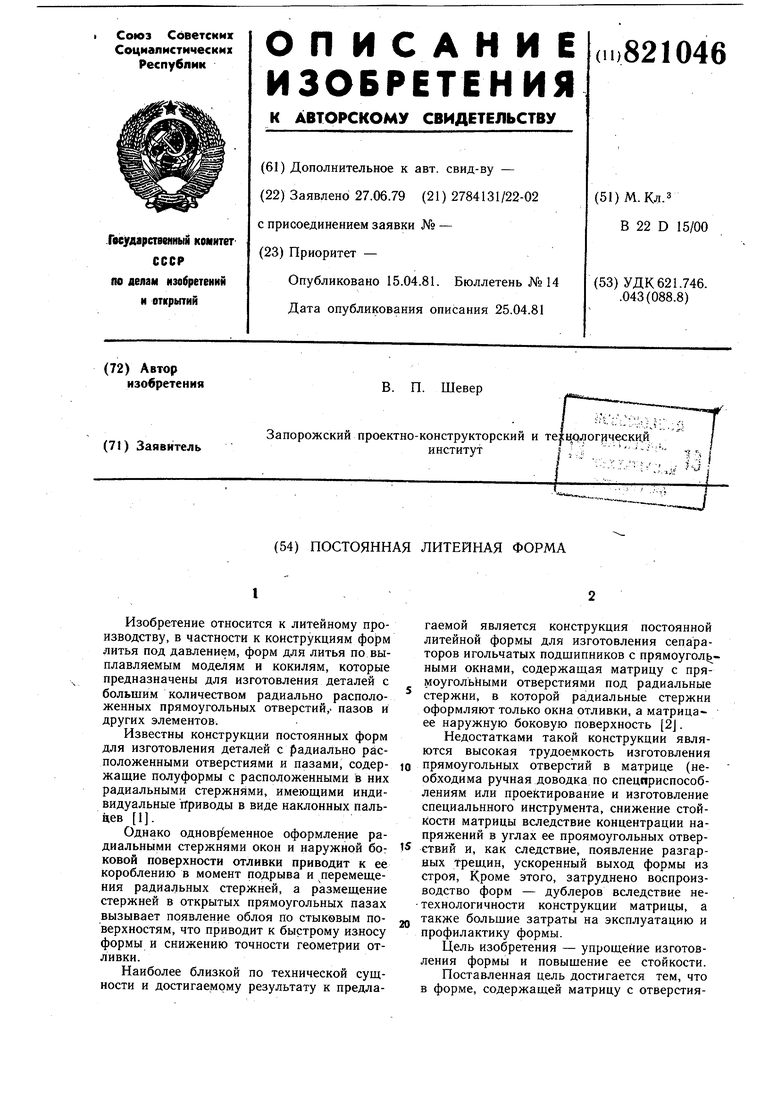

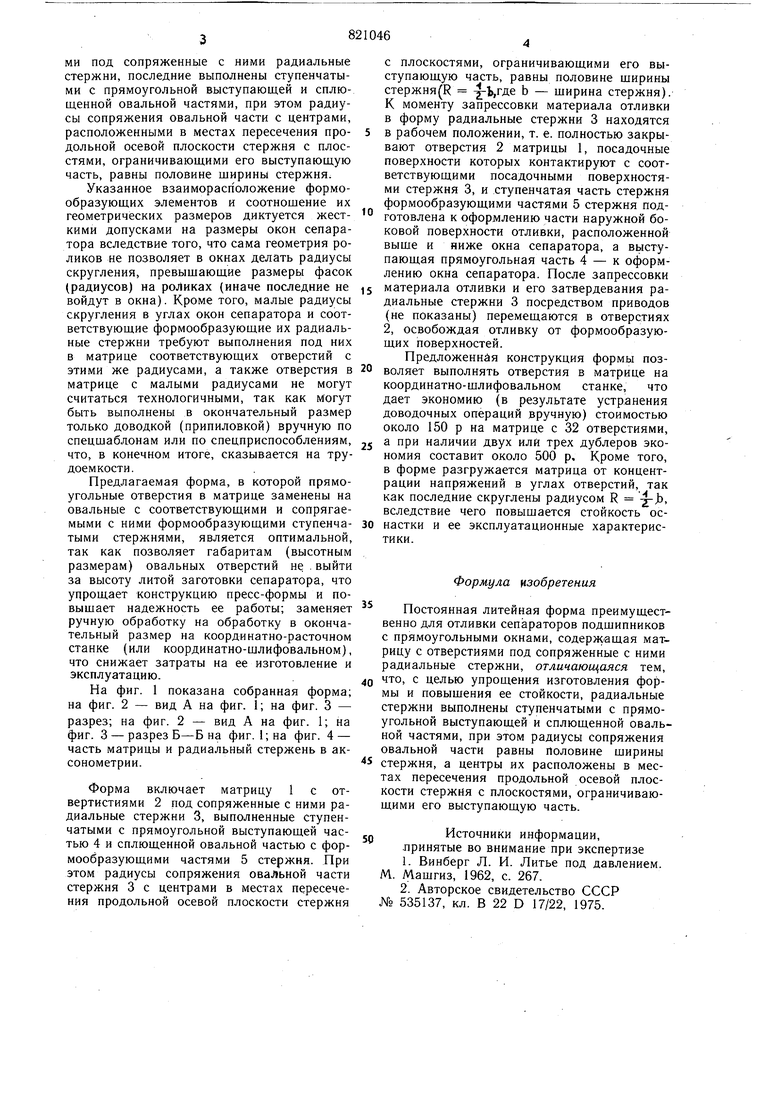

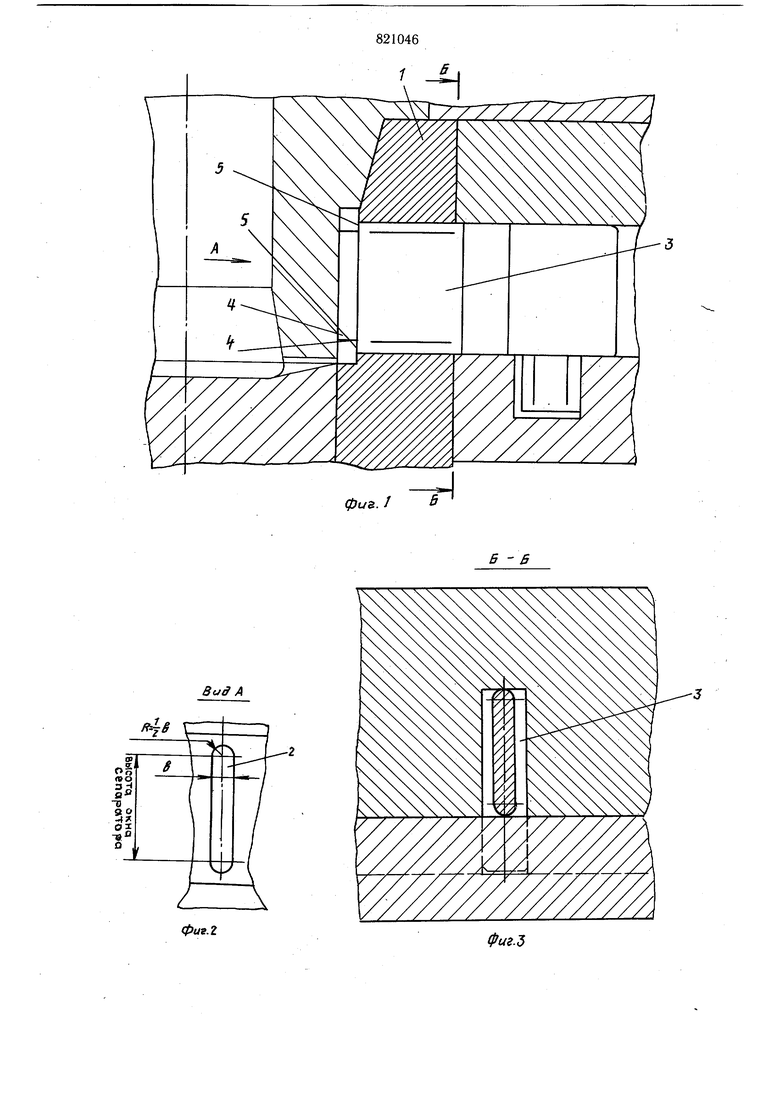

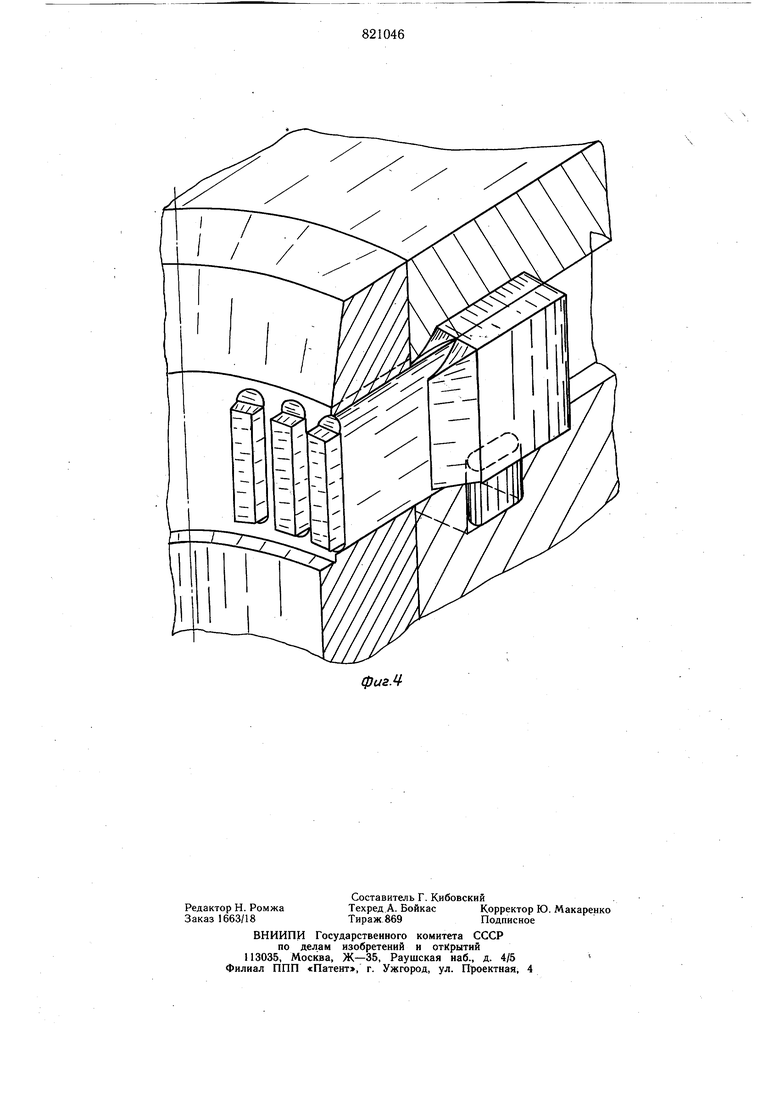

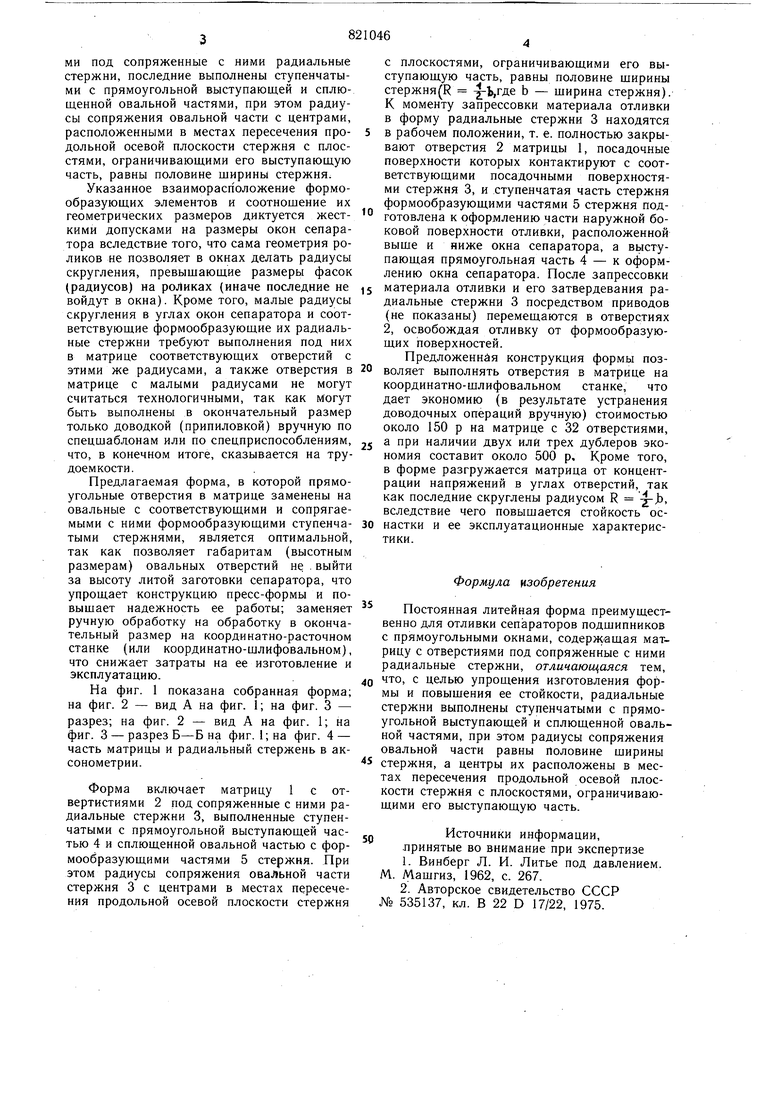

На фиг. 1 показана собранная форма; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - часть матрицы и радиальный стержень в аксонометрии.

Форма включает матрицу 1 с отвертистиями 2 под сопряженные с ними радиальные стержни 3, выполненные ступенчатыми с прямоугольной выступающей частью 4 и сплющенной овальной частью с формообразующими частями 5 стержня. При этом радиусы сопряжения овальной части стержня 3 с центрами в местах пересечения продольной осевой плоскости стержня

с плоскостями, ограничивающими его выступающую часть, равны половине ширины стержня(К ,где b - щирина стержня). К моменту запрессовки материала отливки в форму радиальные стержни 3 находятся

Б рабочем положении, т. е. полностью закрывают отверстия 2 матрицы 1, посадочные поверхности которых контактируют с соответствующими посадочными поверхностями стержня 3, и ступенчатая часть стержня формообразующими частями 5 стержня подготовлена к оформлению части наружной боковой поверхности отливки, расположенной выше и ниже окна сепаратора, а вь1ступающая прямоугольная часть 4 - к оформлению окна сепаратора. После запрессовки

материала отливки и его затвердевания радиальные стержни 3 посредством приводов (не показаны) перемещаются в отверстиях 2, освобождая отливку от формообразующих поверхностей.

Предложенная конструкция формы позволяет выполнять отверстия в матрице на координатно-щлифовальном станке, что дает экономию (ъ результате устранения доводочных операций вручную) стоимостью около 150 р на матрице с 32 отверстиями,

а при наличии двух или трех дублеров экономия составит около 500 р. Кроме того, в форме разгружается матрица от концентрации напряжений в углах отверстий, так как последние скруглены радиусом R -j-Jb, вследствие чего повышается стойкость оснастки и ее эксплуатационные характеристики.

Формула цзобрегеныя

Постоянная литейная форма преимущественно для отливки сепараторов подщипников с прямоугольными окнами, содерж/зщая матрицу с отверстиями под сопряженные с ними радиальные стержни, отличающаяся тем,

что, с целью упрощения изготовления формы и повышения ее стойкости, радиальные стержни выполнены ступенчатыми с прямоугольной вь1ступающей и сплющенной овальной частями, при этом радиусы сопряжения овальной части равны половине щирины

стержня, а центры их расположены в местах пересечения продольной осевой плоскости стержня с плоскостями, ограничивающими его выступающую часть.

Источники информации, .принятые во внимание при экспертизе

1.Винберг Л. И. Литье под давлением. М. Машгиз, 1962, с. 267.

2.Авторское свидетельство СССР № 535137, кл. В 22 D 17/22, 1975. фиъ. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для изготовленияВыплАВляЕМыХ МОдЕлЕй | 1979 |

|

SU816667A1 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, ПУАНСОН ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ СТЕРЖНЕВЫХ ДЕТАЛЕЙ И ПУАНСОН ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ ГОЛОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ | 1992 |

|

RU2034677C1 |

| Стержень для оформления отверстий в отливках при литье в металлические формы | 1988 |

|

SU1507530A2 |

| Пресс-форма для литья под давлением отливок с поднутрениями | 1988 |

|

SU1668023A1 |

| Формообразующая часть горячего штампа под заготовку-вал с шестерней на конце | 2018 |

|

RU2691817C1 |

| КОКИЛЬ | 2015 |

|

RU2620231C2 |

| Формообразующая часть горячего штампа под заготовку-вал с шестерней на конце | 2019 |

|

RU2718242C1 |

| КОКИЛЬ ДЛЯ ПОЛУЧЕНИЯ ПЛОСКИХ ОБРАЗЦОВ | 2003 |

|

RU2260496C2 |

| Формообразующая часть горячего штампа под заготовку-вал с шестерней на конце | 2018 |

|

RU2705153C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВОК ТОРЦОВЫХ КЛЮЧЕЙ СО СТУПЕНЧАТОЙ НАРУЖНОЙ ПОВЕРХНОСТЬЮ | 2003 |

|

RU2254201C1 |

Bud А

Ф

Фиг.г

фи.Ъ

У

фигЛ

Авторы

Даты

1981-04-15—Публикация

1979-06-27—Подача