13

диафрагма 4, пуансоны 6 и 7, привод 5 разъема диафрагмы. В момент заливки металла в металлоприемник матрицы 2 диафрагма 4 раскрыта. Это исключает попадание металла на стенки диафрагмы. При ходе пуансона на прессование привод 5 перемещает половинки

1

Изобретение от 1осится к литейному производству, в частности к получению отливок штамповкой из жидкого металла.

Цель изобретения - повышение качества отливок путем устранения попадания расплава на стенки формы в момент заполнения металлоприемника.

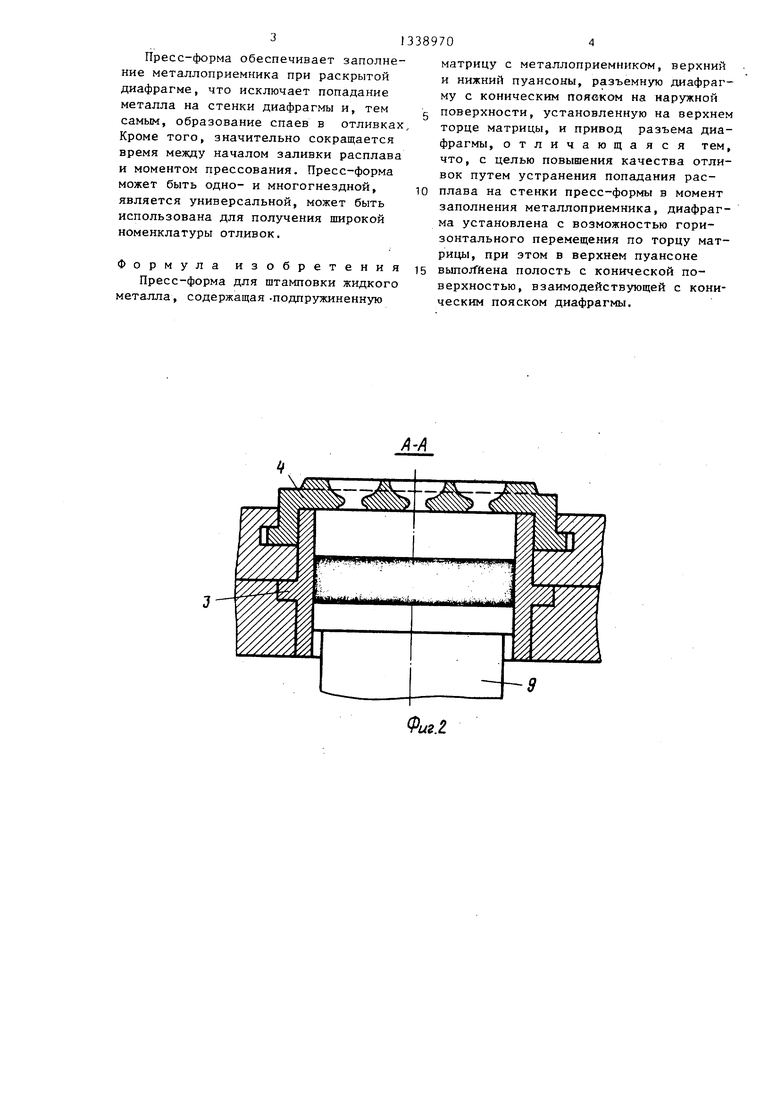

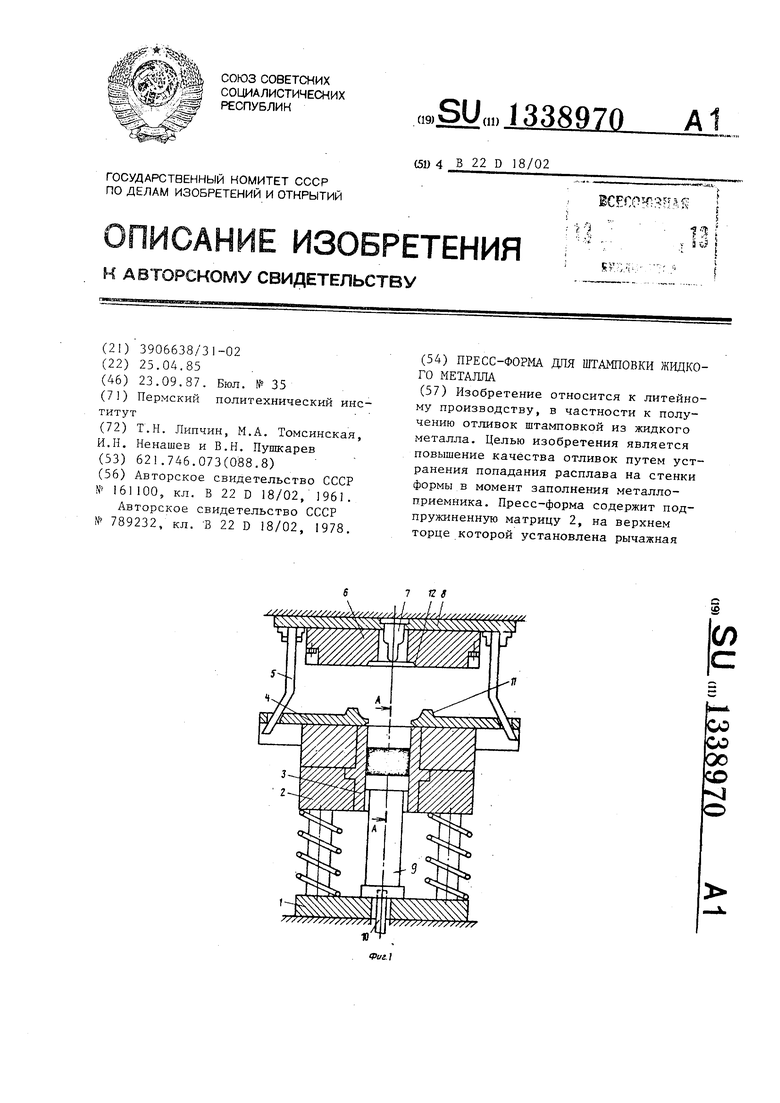

На фиг. 1 показана пресс-форма в исходном положении; на фиг. 2 - разрез А-А на фиг. ; на фиг. 3 - пресс форма после заполнения полостей отливок металлом в момент прессования.

Пресс-форма содержит нижнюю опорную плиту 1, подпружиненную матрицу 2, состоящую из двух плит и рабочей вставки 3, разъемной диафрагмы 4 с приводом 5, верхнего пуансона, состоящего из плиты 6 и пуансона 7, закрепленных на плите пуансонодержате- ля 8, нижнего пуансона 9, связанного с толкателем 10 гидравлического пресса. Нижний пуансон имеет систему во- доохлаждения, а матрица 2 связана с плитой 6 верхнего пуансона направляющими колонками (не показаны), на наружной поверхности диафрагмы выполне конический поясок 11, а в верхнем пуансоне - коническая полость 12.

Пресс-форма работает следующим образом.

В металлоприемник матрицы 2 заливается -расплав, после чего включается прессование и плита пуансонодер- жателя 8 вместе с верхним пуансоном, состоящим из плиты 6 и пуансона 7, опускается вниз. При этом привод 5 сдвигает диафрагму 4 до полного смыкания, и ее положение жестко фиксируется плитой 6 верхнего пуансона по коническому пояску 11. После смыкани верхнего пуансона 6,7с диафрагмой

диафрагмы в горизонтальном направлении, диафрагма смыкается и запирается по коническому пояску 11. Матрица опускается вниз и металл выдавливается через отверстия в диафрагме в полости отливки в диафрагме и пуансоне. 3 ил.

0

4 продолжающимся движением вниз матрицы 2 относительно неподвижного нижнего пуансона 9 расплав через отверстия диафрагмы 4 заполняет полости отливок верхнего пуансона.

По окончании формообразования и создания заданного давления производится вьщержка для протекания процесса кристаллизации под давлением.

Затем включается движение вверх, верхний пуансон 6,7с плитой пуан- сонодержателя 8 поднимается вверх, а пресс-остаток с расположенными на нем отливками удерживается диафрагмой и остается в матрице. При дальнейшем движении вверх верхнего пуансона привод 5 раздвигает диафрагму 4, и по окончании раскрытия пресс-формы .пресс-остаток с отливками выталкивается нижним пуансоном 9.

Выполнение зaпиpaюш x конических поверхностей на пуансоне и диафрагме способствует созданию усилия при прессовании, противоположного по знаку усилию раскрытия диафрагмы. Это усилие, зависящее от угла наклона конического пояска по наружной поверхности диафграмы, пропорционально давлению: чем больше усилие прессования, тем больше и усилие, препятствующее раскрытию диафрагм. Такое взаимодействие верхнего пуансона с диафрагмой приводит к плотному запиранию формы при длительной ее работе

5 и, тем самым, обеспечивает возможность получения отливки без облоя по боковой поверхности, снятие операций по его удалению, возможность устранения припуска по боковой поверх0 ности на механическую обработку, а также безопасную и надежную работу штампа.

5

0

Пресс-форма обеспечивает заполнение металлоприемника при раскрытой диафрагме, что исключает попадание металла на стенки диафрагмы и, тем самым, образование спаев в отливка Кроме того, значительно сокращается время между началом заливки расплав и моментом прессования. Пресс-форма

может быть одно- и МНОГОГНеЗДНОЙ,

является универсальной, может быть использована для получения широкой номенклатуры отливок.

Формула изобретения Пресс-форма для штамповки жидкого металла, содержащая -подпружиненную

матрицу с металлоприемником, верхний и нижний пуансоны, разъемную диафрагму с коническим пояеком на наружной поверхности, установленную на верхнем торце матрицы, и привод разъема диафрагмы, отличающаяся тем, что, с целью повышения качества отливок путем устранения попадания расплава на стенки пресс-формы в момент заполнения металлоприемника, диафрагма установлена с возможностью горизонтального перемещения по торцу матрицы, при этом в верхнем пуансоне выпотГйена полость с конической поверхностью, взаимодействующей с коническим пояском диафрагмы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья с кристаллизацией под давлением | 1986 |

|

SU1371767A1 |

| Устройство для штамповки металла в твердожидком состоянии | 1991 |

|

SU1838044A3 |

| Многогнездная пресс-форма для жидкой штамповки | 1985 |

|

SU1279745A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2048256C1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

| Устройство для литья с кристаллизацией под давлением | 1975 |

|

SU549254A1 |

| Пресс-форма для штамповки из жидкого металла отливок с поднутрениями | 1985 |

|

SU1321516A1 |

| Устройство для штамповки жидкого металла | 1989 |

|

SU1639886A1 |

| Устройство для литья с кристаллизацией под давлением | 1982 |

|

SU1066737A1 |

| Пресс-форма для штамповки из жидкого металла тонкостенных отливок | 1984 |

|

SU1294469A1 |

Изобретение относится к литейному производству, в частности к получению отливок штамповкой из жидкого металла. Целью изобретения является повышение качества отливок путем устранения попадания расплава на стенки формы в момент заполнения метялло- приемника. Пресс-форма содержит подпружиненную матрицу 2, на верхнем торце которой установлена рычажная 51 и г /.( /f . (П 00 со 00 со vl

Z /////////////

| 0 |

|

SU161100A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пресс-форма для штамповки из жидкого металла | 1978 |

|

SU789232A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ВСЕГ((; И ,v; t i «I | |||

Авторы

Даты

1987-09-23—Публикация

1985-04-25—Подача