(54) ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением | 1977 |

|

SU626883A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1079350A1 |

| Литьевая форма для изготовления полимерных изделий | 1986 |

|

SU1409464A1 |

| Устройство для литья под давлением роторов электродвигателей | 1973 |

|

SU553716A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2250152C2 |

| Литьевая форма для изготовления полимерных изделий | 1990 |

|

SU1763223A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2010667C1 |

| Пресс-форма для литья под давлением | 1976 |

|

SU659280A1 |

| Прессформа для литья под давлением | 1976 |

|

SU579097A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2324574C2 |

1

Изобретение относится к литейному производству, в частности к пресс-формам литья под давлением.

Известна пресс-фор.ма для литья под давлением, содержащая неподвижную полуформу и подвижную полуформу, включающую плиты крепления и постамента, пуансон, установленный с возможностью перемещения в осевом направлении, механизм выталкивания клиновые фиаксаторы с приводом, установленные между пуансоном и плитой выталкивателей и привод перемещения пуансона 1.

Основным недостатком данной прессформы является то, что она не обеспечивает уплотнения металла в утолщенных частях отливки, так как заполнение массивных узлов отливки осуществляется в момент окончания проц,есса, подпрессовки, что вызывает образование в них усадочных раковин.

Цель изобретения - повышение качества отливок.

Поставленная цель достигается тем, что пресс-форма для литья под давлением, содержащая неподвижную полуформу и подвижную, включающую плиты крепления и

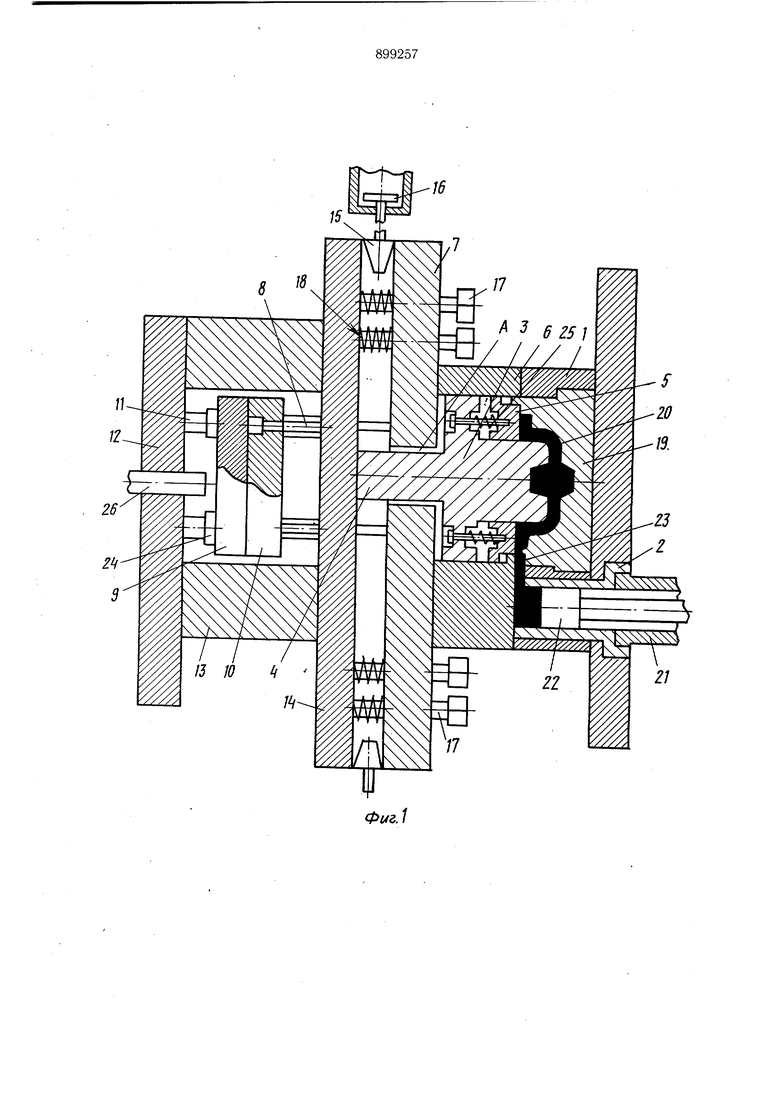

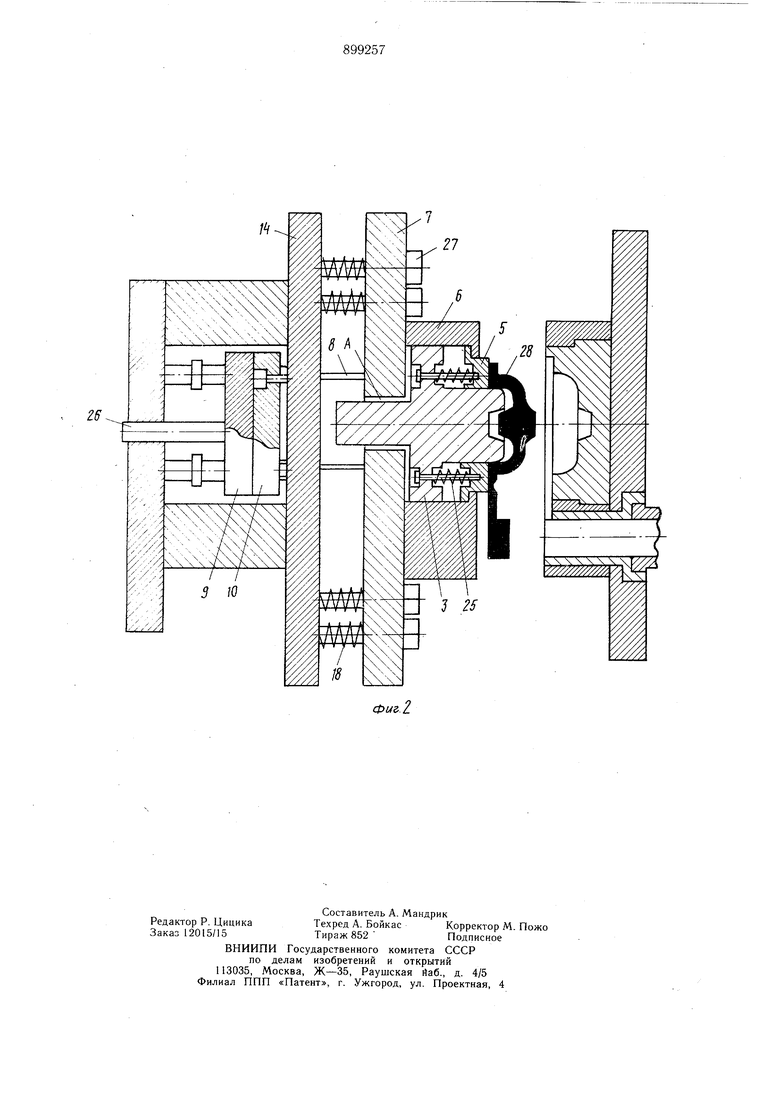

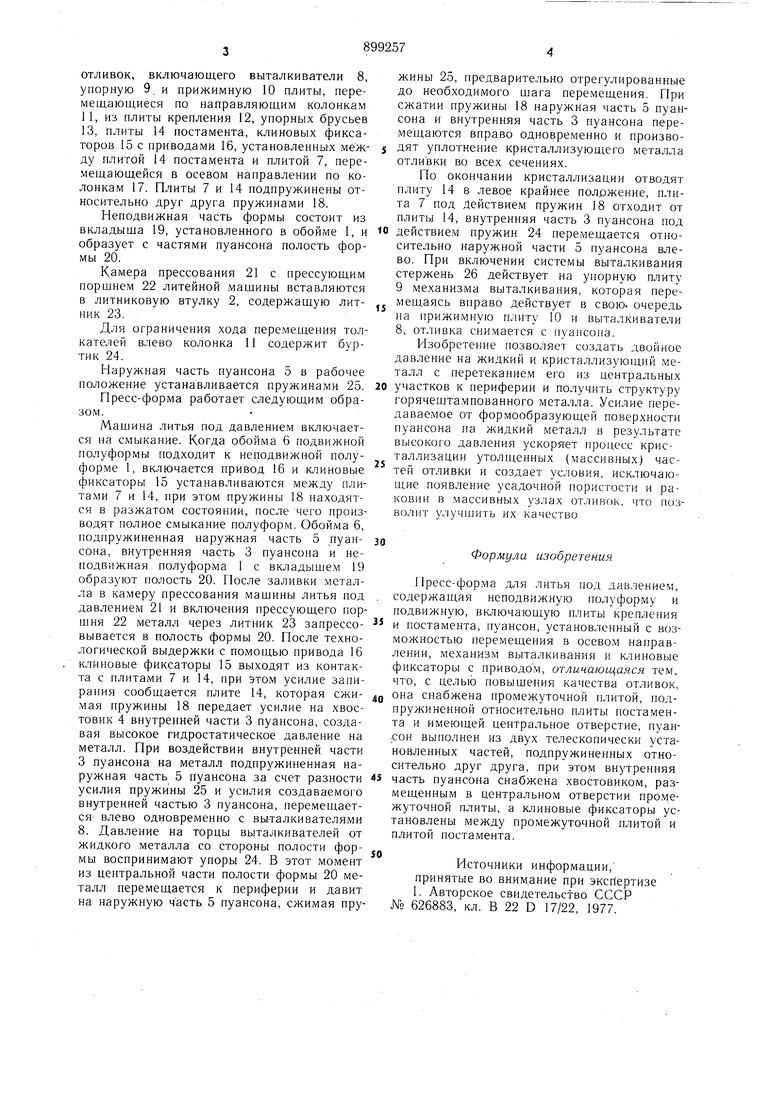

постамента, пуансон, установленный с возможностью перемещения в осевом направлении, механизм выталкивания и клиновые фиксаторы с приводом, снабжена промежуточной плитой, подпружиненной относительно плиты постамента и имеющей центральное отверстие, пуансон выполнен из двух телескопически установленных частей, подпружиненных относительно друг друга, при этом внутренняя часть пуансона снабжена хвостовиком, размещеным в центральном отверстии промежуточной плиты, а клиновые фиксаторы установлены между промежуточной плитой и плитой постамента. На фиг. 1 изображена пресс-форма в исходном положении, общий вид; на фиг. 2.- то же, в, раскрытом положении.

Пресс-форма литья под давлением содержит неподвижную полуформу 1 с литниковой втулкой . 2,- подвижную полуформу, состоящую из телескопического пуансона,

20 имеющего внутреннюю часть 3 с хвостовиком 4, и подпружиненную относительно нее наружную часть 5, обоймы 6, закрепленной на промежуточной плите 7 с центральным отверстием «А, механизма выталкивания

отливок, включающего выталкиватели 8, упорную 9. и прижимную 10 плиты, перемещающиеся по направляющим колонкам 11, из плиты крепления 12, упорных брусьев 13, Плиты 14 постамента, клиновых фиксаторов 15 с приводами 16, установленных между плитой 14 постамента и плитой 7, перемещающейся в осевом направлении по колонкам 17. Плиты 7 и 14 подпружинены относительно друг друга пружинами 18.

Неподвижная часть формы состоит из вкладыща 19, установленного в обойме 1, и образует с частями пуансона полость формы 20.

Камера прессования 21 с прессующим поршнем 22 литейной мащины вставляются в литниковую втулку 2, содержащую литник 23,

Для ограничения хода перемещения толкателей влево колонка 11 содержит буртик 24.

Наружная часть пуансона 5 в рабочее положение устанавливается пружинами 25.

Пресс-форма работает следующим образом.

Мащина литья под давлением включается на смыкание. Когда обойма 6 подвижной полуформы подходит к неподвижной полуформе 1, включается привод 16 и клиновые фиксаторы 15 устанавливаются между плитами 7 и 14, при этом пружины 18 находятся в разжатом состоянии, после чего производят полное смыкание полуформ. Обойма 6, подпружиненная наружная часть 5 пуансона, внутренняя часть 3 пуансона и неподвижная полуформа 1 с вкладышем 19 образуют полость 20. После заливки металла в камеру прессования мащины литья под давлением 21 и включения прессующего порщня 22 металл через литник 23 запрессовывается в полость формы 20. После технологической выдержки с помощью привода 16 клиновые фиксаторы 15 выходят из контакта с плитами 7 и 14, при этом усилие запирания сообщается плите 14, которая сжимая пружины 18 передает уси.тие на хвостовик 4 внутренней части 3 пуансона, создавая высокое гидростатическое давление на металл. При воздействии внутренней части 3 пуансона на металл подпружиненная наружная часть 5 пуансона за счет разности усилия пружины 25 и усилия создаваемого внутренней частью 3 пуансона, пере.мещается- влево одновременно с выталкивателями 8. Давление на торцы выталкивателей от жидкого металла со стороны полости формы воспринимают упоры 24. В этот момент из центральной части полости формы 20 металл перемещается к периферии и давит на наружную часть 5 пуансона, сжимая пружины 25, предварительно отрегулированные до необходимого шага перемещения. При сжатии пружины 18 наружная часть 5 пуансона и внутренняя часть 3 пуансона перемещаются вправо одновременно и производят уплотнение кристаллизующего металла отливки во всех сечениях.

По окончании кристаллизации отводят плиту 14 в левое крайнее пол;эжение, плита 7 под Действием пружин 18 отходит от плиты 14, внутренняя часть 3 пуансона под

действием пружин 24 перемещается относительно наружной части 5 пуансона влево. При включении системы выталкивания стержень 26 действует на упорную плиту 9 механизма выталкивания, которая перемещаясь вправо действует в свою, очередь на прижимную плиту 10 и выталкиватели 8, отливка снимается с пуансола.

Изобретение позволяет создать двойное давление на жидкий и кристаллизующий металл с перетекание.м его из центральных

участков к периферии и получить структуру горячештампованного металла. Усилие передаваемое от формообразующей поверхности пуансона на жидкий металл в результате высокого давления ускоряет процесс кристаллизации утолна,енных (массивных) частей отливки и создает условия, исключаюпхие появление усадочной пористости и раковин в массивных узлах отливок, что позволит улучшить их качество

Формула изобретения

Пресс-форма для литья под давлением, содержащая неподвижную полуформу и подвижную, включающую плиты крепления и постамента, пуансон, установленный с возможностью перемещения в осевом направлении, механизм выталкивания и клиновые фиксаторы с приводом, отличающаяся тем, что, с целью повыщения качества отливок,

р она снабжена промежуточной плитой, подпружиненной относительно плиты постамента и имеющей центральное отверстие, пуансон выполнен из двух телескопически установленных частей, подпружиненных относительно друг друга, при этом внутренняя

5 часть пуансона снабжена хвостовиком, размещенны.м в центральном отверстии промежуточной плиты, а клиновые фиксаторы установлены между промежуточной плитой и плитой постамента.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР jYo 626883, кл. В 22 D 17/22, 1977.

Авторы

Даты

1982-01-23—Публикация

1979-10-08—Подача