чивать время нагрева, которое вызывает окисление припоя и ухудшение паяного соединения. Особенно важно малое время нагрева, для йового разработанного припоя на кадмиевой основе (Sn-Cd), который имеет значительно более высокий предел прочности, в 4-5 раз выше, чем припои ПОС (Sn-Pb), предел прочности которых составляет 2-3 кг/мм. Однако этот припой окисляется в течение 10-15 секунд, поэтому время нагрева паяного соединения с.использованием припоя на кадмиевой основе должно быть меньше этой величины. Время нагрева увеличивается еще больше при пайке трубчатого телескопического соединения из разнородных трубок, например медьсталь , встречающегося в холодильном машиностроении, так как теплопроводности этих материалов также как и электропроводности разных порядков, что в случае электроконтактной пайки вызывает неравномерность нагрева, нестабильность пайки и увеличивает время из-за требования мягких режимов нагрева.

Цель изобретения - повышение качества паяного соединения и предотвращения окисления припоя на кадмиевой основе при пайке- телескопических соединений труб.

Поставленная цель достигается тем что при пайке телескопических труб электроконтактным нагревом с использованием .отдельных источников нагрева от одного источника нагрева ток подают через наружную трубу, в которой расположена внутренняя труба, а от другого - через внутреннюю трубу на участке, расположенном над припоем, при этом за одинаковое время на внутреннюю трубу подают большую тепло . вую мощность.

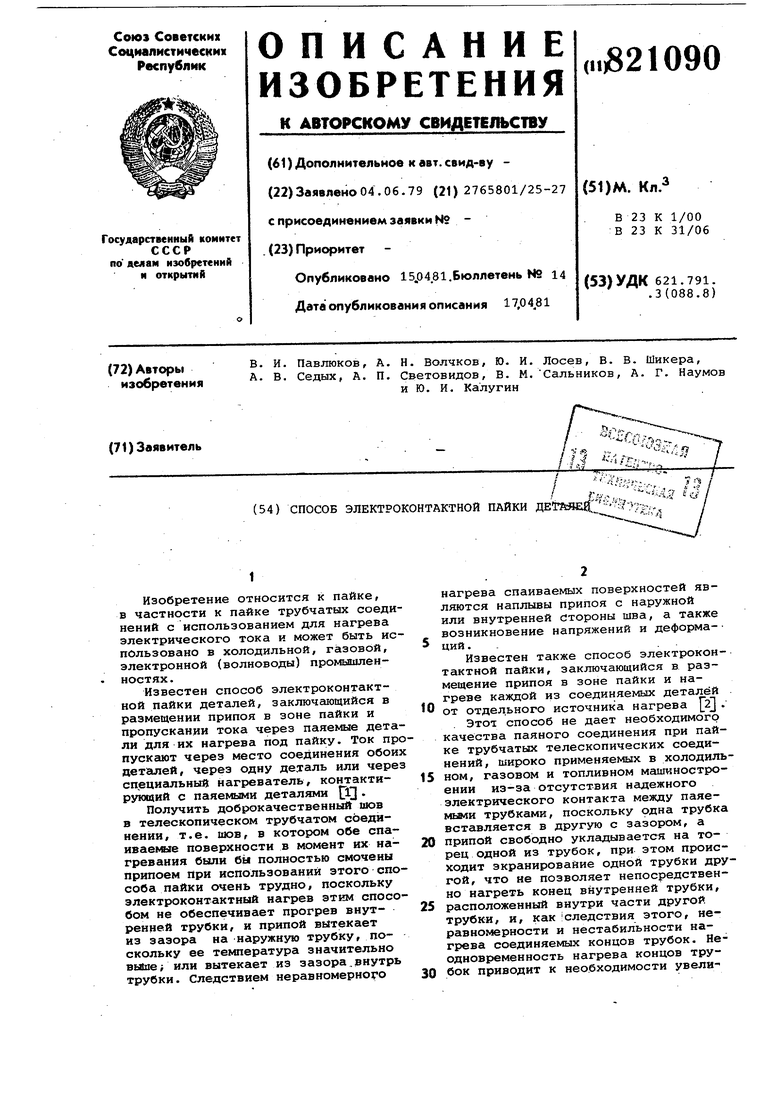

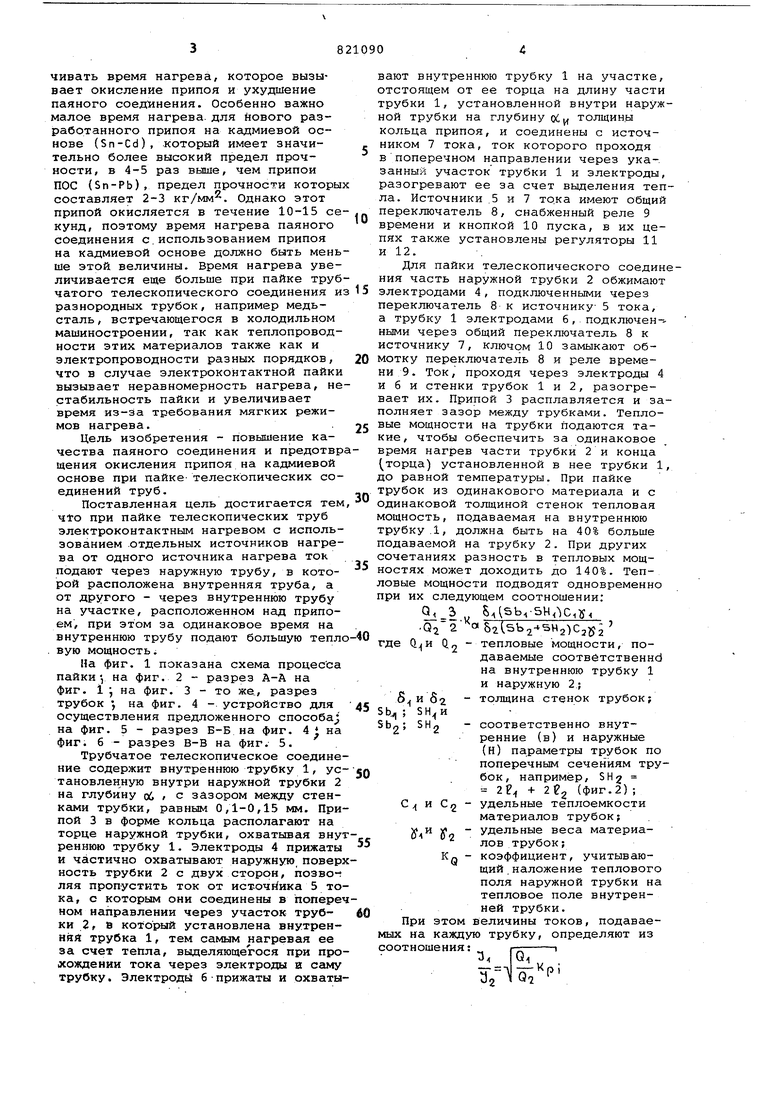

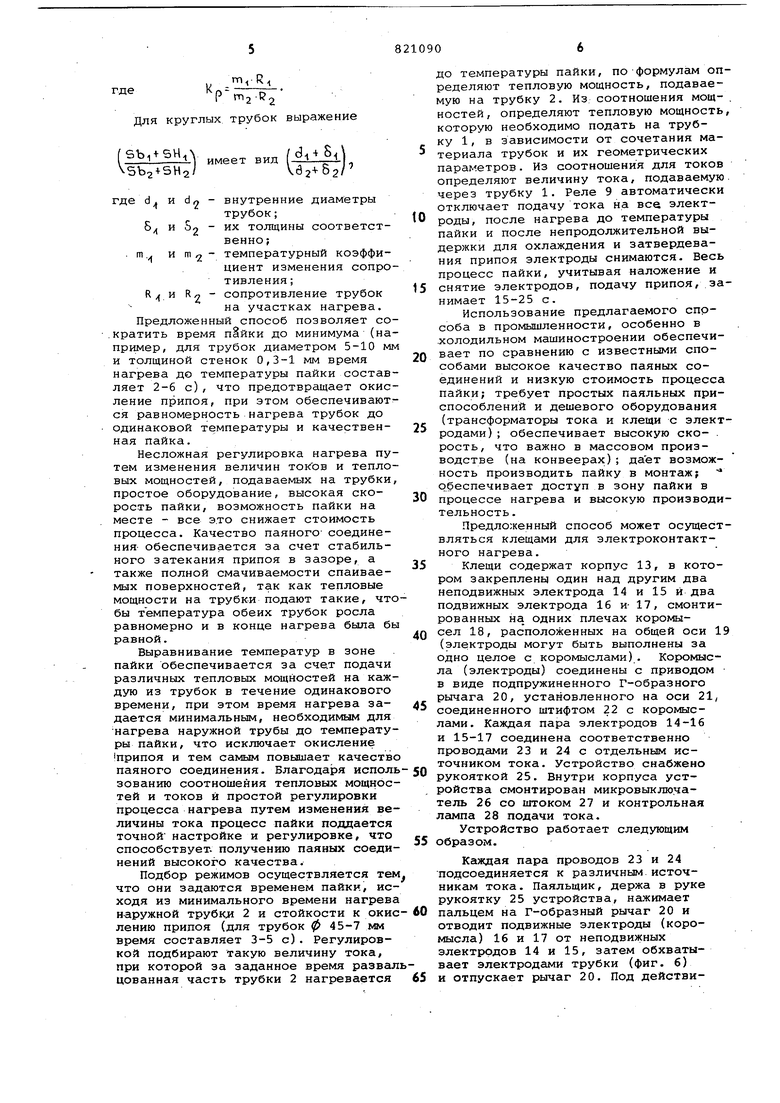

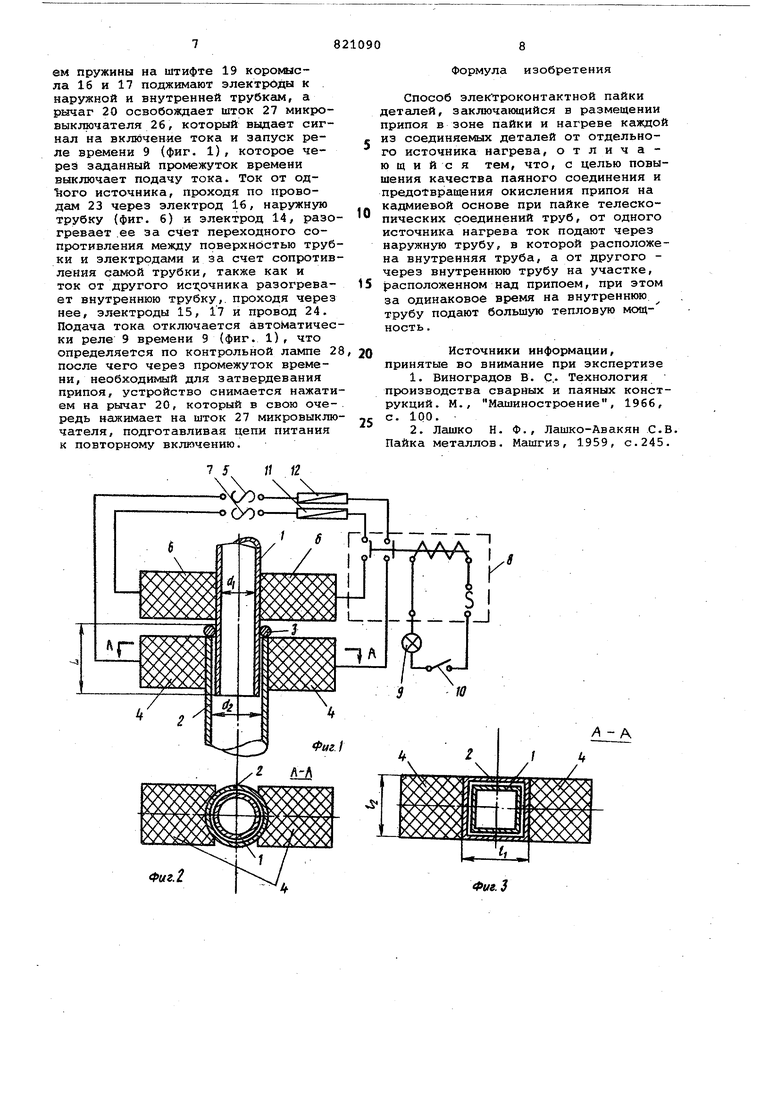

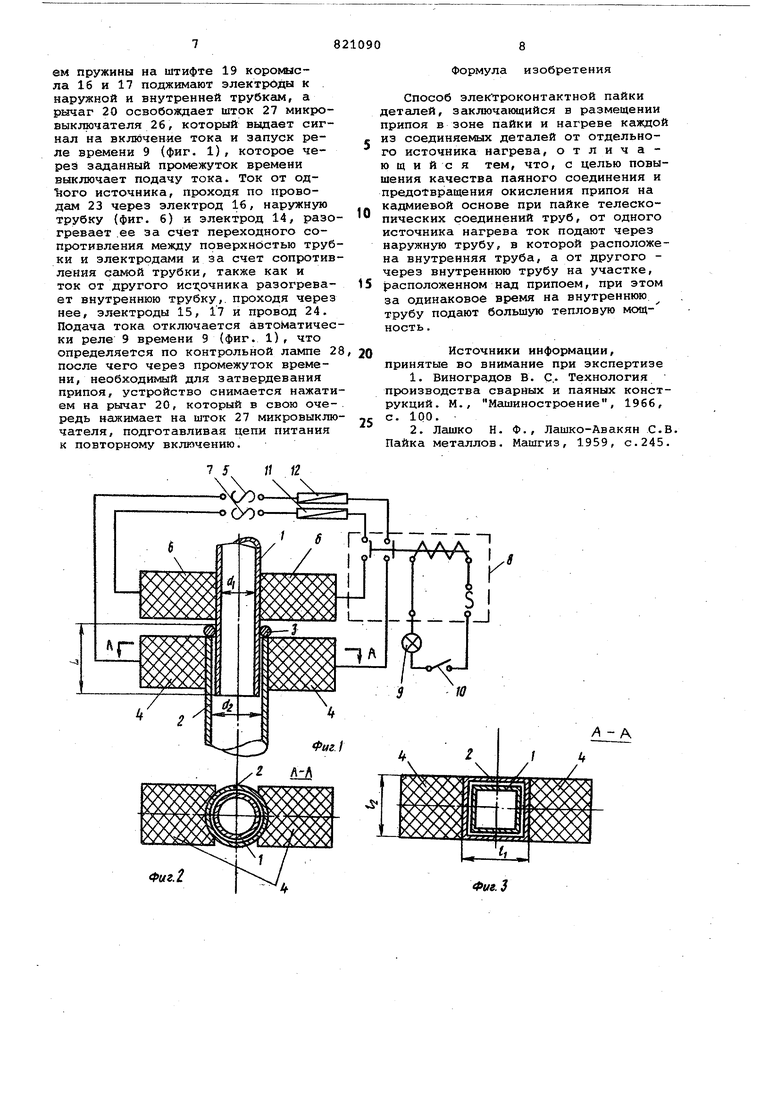

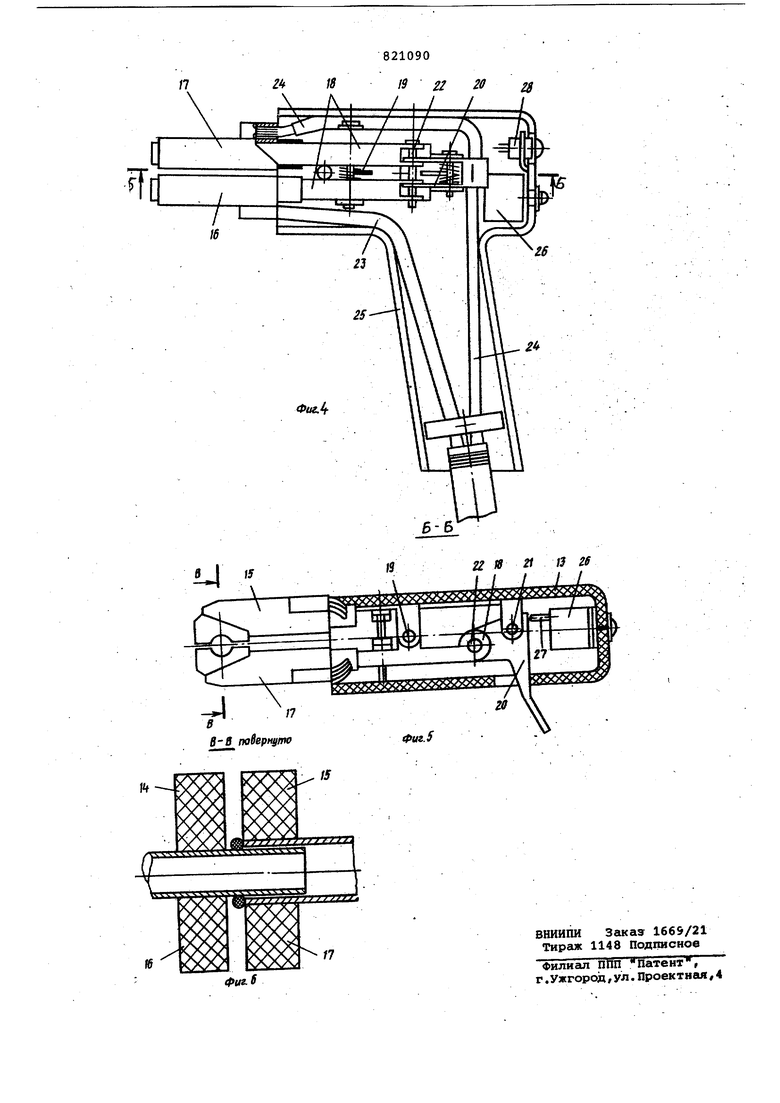

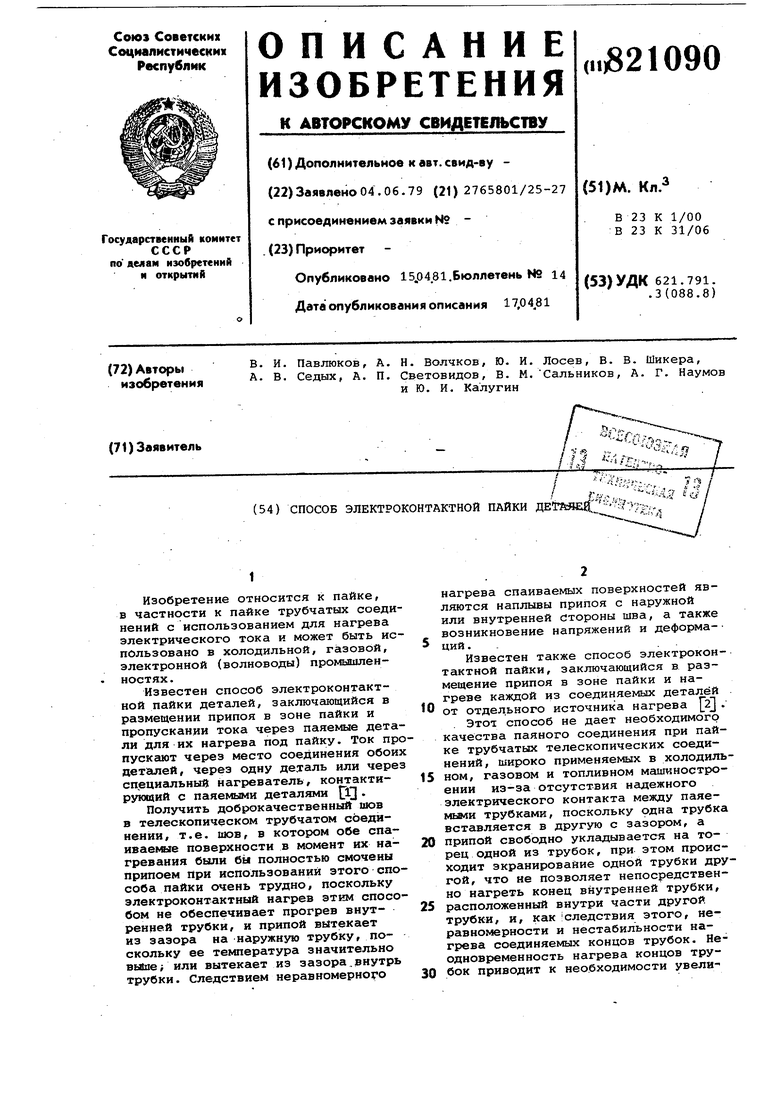

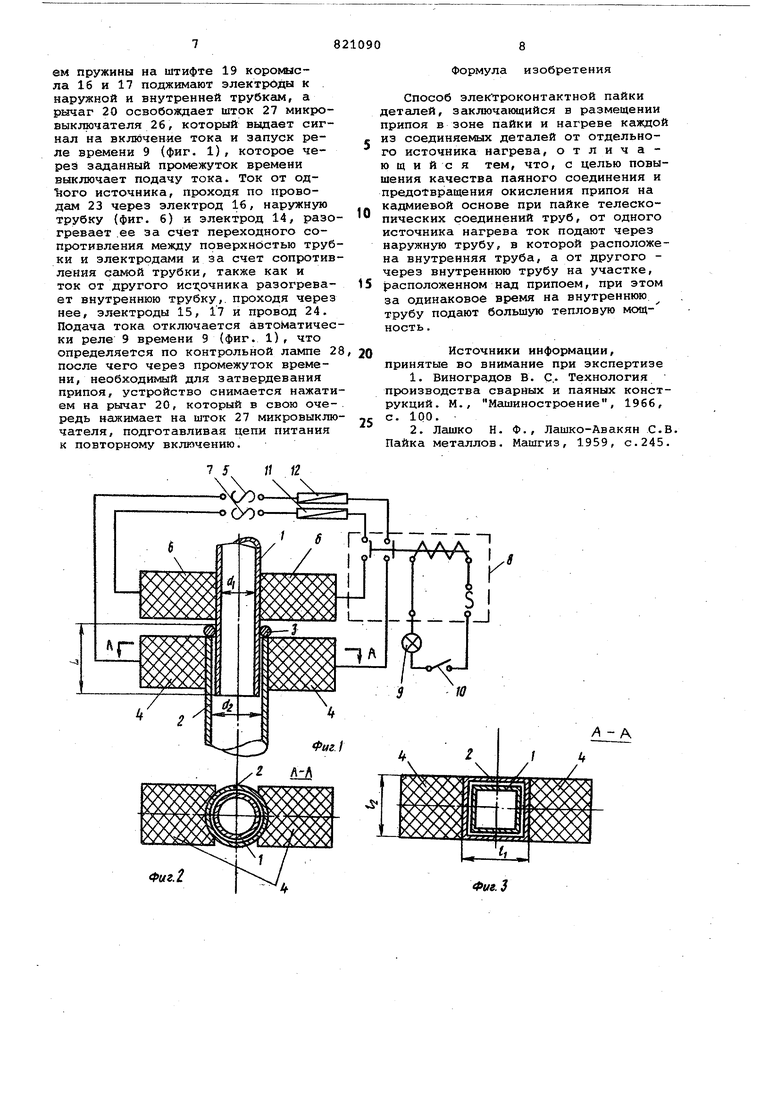

На фиг. 1 показана схема процесса пайки-, на фиг. 2 - разрез А-А на фиг. 1 j на фиг. 3 - то же., разрез трубок , на фиг. 4 - устройство для осуществления предложенного способа на фиг. 5 - разрез Б-Б на фиг. 4 на фиг. б - разрез В-В на фиг. 5.

Трубчатое телескопическое соединение содержит внутреннюю трубку 1, установленную внутри наружной трубки 2 на глубину об , с зазором между стенками трубки, равным 0,1-0,15 мм. Припой 3 в форме кольца располагают на торце наружной трубки, охватывая внутреннюю трубку 1. Электроды 4 прижаты и частично охватывают наружную поверхность трубки 2 с двух сторон, позво-f ляя пропустить ток от ист-очйика 5 тока, с которым они соединены в поперечном направлении через участок трубки 2, S который установлена внутренний трубка 1, тем самым нагревая ее за счет тепла, выделяющегося при прохождении тока через электроды и сг1му трубку. Электрод 6-прижаты и охватывают внутреннюю трубку 1 на участке, отстоящем от ее торца на длину части трубки 1, установленной внутри наружной трубки на глубину (Х, толщины кольца припоя, и соединены с источником 7 тока, ток которого проходя в поперечном направлении через указанный участок трубки 1 и электроды, разогревают ее за счет выделения тепла. Источники ,5 и 7 тока имеют общий переключатель 8, снабженный реле 9 времени и кнопкой 10 пуска, в их цепях также установлены регуляторы 11 и 12.

Для пайки телескопического соединния часть наружной трубки 2 обжимают электродами 4, подключенными через переключатель 8 к источнику 5 тока, а трубку 1 электродами 6, подключенными через общий переключатель 8 к источнику 7, ключом 10 замыкают обмотку переключатель 8 и реле времени 9. Ток, проходя через электроды 4 и б и стенки трубок 1 и 2, разогревает их. Припой 3 расплавляется и заполняет зазор между трубками. Тепловые мощности на трубки подаются такие, чтобы обеспечить за одинаковое время нагрев части трубки 2 и конца (торца) установленной в нее трубки 1 до равной температуры. При пайке трубок из одинакового материала и с одинаковой толщиной стенок тепловая мощность, подаваемая на внутреннюю трубку.1, должна быть на 40% больше подаваемой на трубку 2. При других сочетаниях разность в тепловых мощностях может доходить до 140%. Тепловые мощности подводят одновременно при их следующем соотношении: Q,3 .. S.Sb..y,

J

Q2 2 a52t5b2- SH2)

где (1„ тепловые мощности, подаваемые соответственно) на внутреннюю трубку 1 и наружную 2;

S. и 52 толщина стенок трубок; sb ;

SHo Sb.,;

соответственно внутренние (в) и наружные (Н) параметры трубок по поперечньлм сечениям трубок, например, SH2

(фиг.2) ;

2Р,

И Со удельные теплоемкости материалов трубок; удельные веса материаУ.« 2 лов трубок;

коэффициент, учитываюК

Q щий наложение теплового поля наружной трубки на тепловое поле внутренней трубки.

При этом величины токов, подаваемых на каждую трубку, определяют из COOT н оше ния: г-г-

-

KpV круглых трубок выражение

(AiA

имеет вид

где d и d2 - внутренние диаметры

трубок;

Б и Sg - их толщины соответственно;

и m 2 температурный коэффи-1циент изменения сопротивления;

R и R - сопротивление трубок на участках нагрева. Предложенный способ позволяет со.кратить время п§йки до минимума (например, для трубок диаметром 5-10 мм и толщиной стенок 0,3-1 мм время нагрева до температуры пайки составляет 2-6 с), что предотвращает окисление припоя, при этом обеспечиваются равномерность нагрева трубок до одинаковой температуры и качественная пайка.

Несложная регулировка нагрева путем изменения величин токов и тепловых мощностей, подаваемых на трубки, простое оборудование, высокая скорость пайки, возможность пайки на месте - все э.то снижает стоимость процесса. Качество паяного- соединения обеспечивается за счет стабильного затекания припоя в зазоре, а также полной смачиваемости спаиваемых поверхностей, так как тепловые мощности на трубки подают такие, чтобы температура обеих трубок росла равномерно и в конце нагрева была бы равной.

Выравнивание температур в зоне пайки обеспечивается за счет подачи различных тепловых мощностей на каждую из трубок в течение одинакового времени, при этом время нагрева задается минимальным, необходимым для нагрева наружной трубы до температуры пайки, что исключает окисление припоя и тем самым повышает качество паяного соединения. Благодаря использованию соотношения тепловых мощностей и токов и простой регулировки процесса нагрева путем изменения величины тока процесс пайки поддается точной настройке и регулировке, что способствует, получению паяных соединений высокого качества.

Подбор режимов осуществляется тем что они задаются временем пайки, исходя из минимального времени нагрева наружной трубки 2 и стойкости к окислению припоя (для трубок 0 45-7 мм время составляет 3-5 с). Регулировкой подбирают такую величину тока, при которой за заданное время развалцованная часть трубки 2 нагревается

до температуры пайки, по формулам определяют тепловую мощность, подаваемую на трубку 2. Из соотношения мощ- . ностей, определяют тепловую мощность, которую необходимо подать на трубку 1 , в зависимости от сочетания материала трубок и их геометрических параметров Из соотношения для токов определяют величину тока, подаваемую через трубку 1. Реле 9 автоматически отключает подачу тока на все электoроды, после нагрева до температуры пайки и после непродолжительной выдержки для охлаждения и затвердевания припоя электроды снимаются. Весь процесс пайки, учитывая наложение и снятие электродов, подачу припоя, за5нимает 15-25 с.

Использование предлагаемого способа в промышленности, особенно в .холодильном машиностроении обеспечивает по сравнению с известными спо0собами высокое качество паяных соединений и низкую стоимость процесса пайки; требует простых паяльных приспособлений и дешевого оборудования (трансформаторы тока и клещи с элект5родами) ; обеспечивает высокую ско- . рость, что важно в массовом производстве (на конвеерах); дает возможность производить пайку в монтаж; (Обеспечивает доступ в зону пайки в

0 процессе нагрева и высокую производительность.

Предложенный способ может осуществляться клещами для электроконтактного нагрева.

5

Клещи содержат корпус 13, в котором закреплены один над другим два неподвижных электрода 14 и 15 и два подвижных электрода 16 и- 17, смонтированных на одних плечах коромысел 18, расположенных на общей оси 19

0 (электроды могут быть выполнены за одно целое с коромыслами). Коромысла (электроды) соединены с приводом в виде подпружиненного Г-образного рычага 20, установленного на оси 21,

5 соединенного штифтом 22 с коромыслами. Каждая пара электродов 14-16 и 15-17 соединена соответственно проводами 23 и 24 с отдельным источником тока. Устройство снабжено

0 рукояткой 25. Внутри корпуса устройства смонтирован микровыключатель 26 со штоком 27 и контрольная лампа 28 подачи тока.

Устройство работает следующим

5 образом.

Каждая пара проводов 23 и 24 подсоединяется к различным источникам тока. Паяльщик, держа в руке рукоятку 25 устройства, нажимает

0 пальцем на Г-образный рычаг 20 и отводит подвижные электроды (коромысла) 16 и 17 от неподвизкных электродов 14 и 15, затем обхватывает электродами трубки (фиг. 6)

5 и отпускает рычаг 20. Под действием пружины на штифте 19 королалсла 16 и 17 поджимают электроды к наружной и внутренней трубкам, а рычаг 20 освобождает шток 27 микроBHKjno4aTenH 26, который выдает сигнал на включение тока и запуск реле времени 9 (фиг. 1), которое через заданный промежуток времени выключает подачу тока. Ток от одIjoro источника, проходя по проводам 23 через электрод 16, наружную трубку (фиг. 6) и электрод 14, разо гревает .ее за сч;ет переходного сопротивления между поверхностью труб ки и электродами и за счет сопротив ления самой трубки, также как и ток от другого ис1;очника разогревает внутреннюю трубку,, проходя через нее, электроды 15, 17 и провод 2 4. Подача тока отключается автоматичес ки реле 9 времени 9 (фиг. 1), что определяется по контрольной лампе 2 после чего через промежуток времени, необходимый для затвердевания припоя, устройство снимается нажати ем на рычаг 20, который в свою очередь нажимает на шток 27 микровыклю чателя, подготавливая цепи питания к повторному включению. Формула изобретения Способ электроконтактной пайки деталей, заключающийся в размещении припоя в зоне пайки и нагреве каждой из соединяемых деталей от отдельного источника нагрева, отличающийся тем, что, с целью повышения качества паяного соединения и предотвращения окисления припоя на кадмиевой основе при пайке телескопических соединений труб, от одного источника нагрева ток подают через наружную трубу, в которой расположена внутренняя труба, а от другого через внутреннюю трубу на участке, расположенном НсЩ припоем, при этом за одинаковое время на внутреннюю трубу подают большую тепловую мощность . Источники информации, принятые во внимание при экспертизе 1.Виноградов В. С.. Технология производства сварных и паяных конструкций. М., Машиностроение, 1966, с. 100. 2.Лашко Н. Ф., Лашко-Авакян С.В. Пайка металлов. Машгиз, 1959, с.245.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки | 1977 |

|

SU941039A1 |

| Способ регулирования процесса электронагрева | 1981 |

|

SU984767A1 |

| Способ получения неразъемного соединения труб | 1989 |

|

SU1655675A1 |

| Способ вакуумной капиллярной пайки | 1989 |

|

SU1639902A1 |

| Способ пайки телескопических соединений | 1981 |

|

SU967702A2 |

| Способ пайки деталей с неравномерными широкими зазорами | 1981 |

|

SU988478A1 |

| Устройство для пайки | 1980 |

|

SU961881A1 |

| Способ пайки изделий телескопического типа | 1975 |

|

SU556002A1 |

| Устройство для дозированной подачи припоя | 1973 |

|

SU488664A1 |

| Способ соединения металлических труб | 1990 |

|

SU1808585A1 |

Авторы

Даты

1981-04-15—Публикация

1979-06-04—Подача