(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО НАПРАВЛЕНИЯ

СВАРОЧНОЙ ГОЛОВКИ ПО СТЫКУ СВАРИВАЕМЫХ

1.2

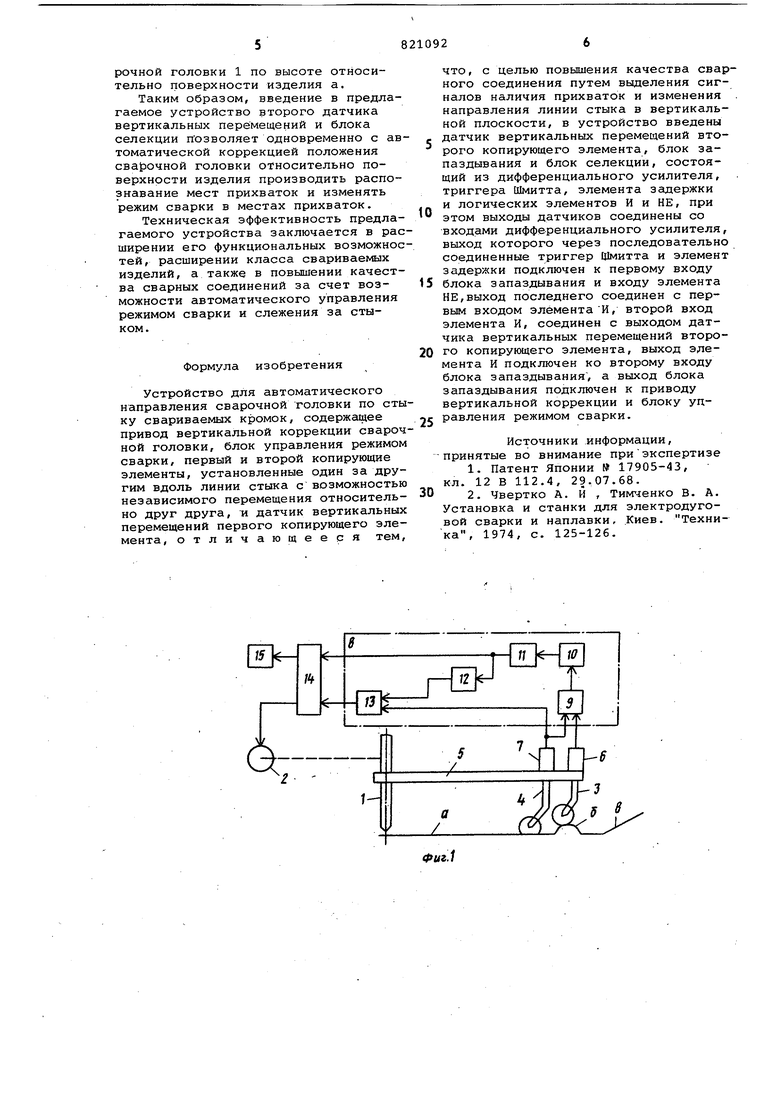

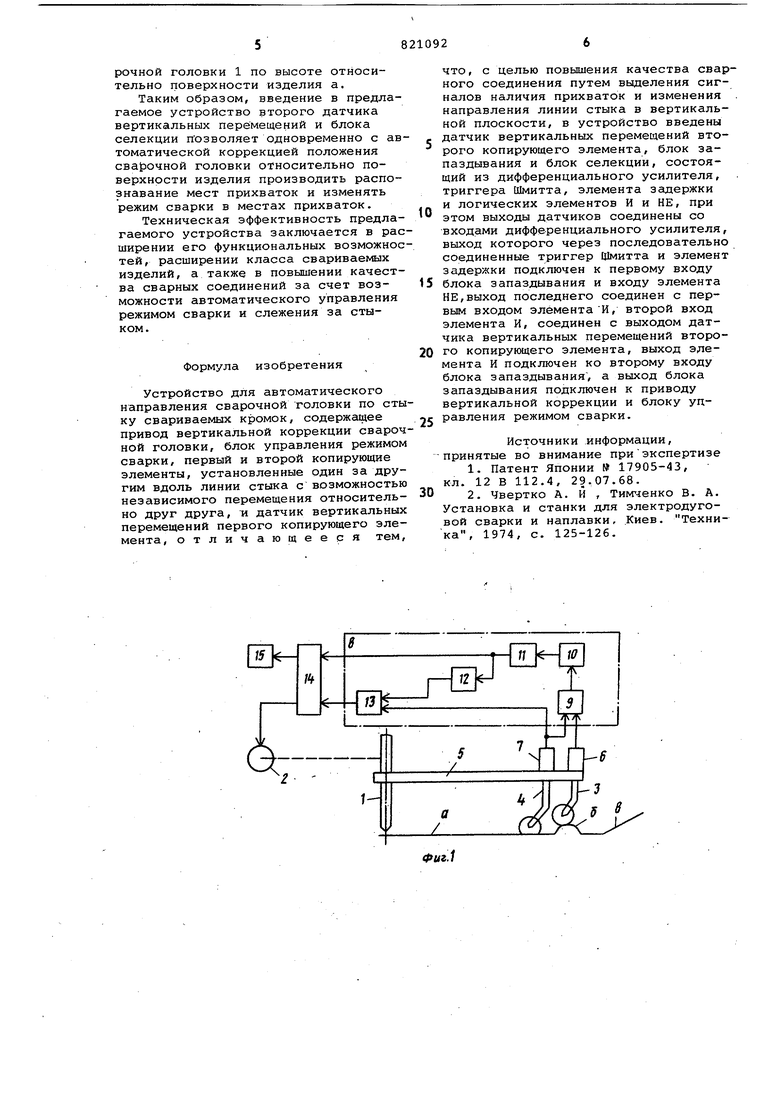

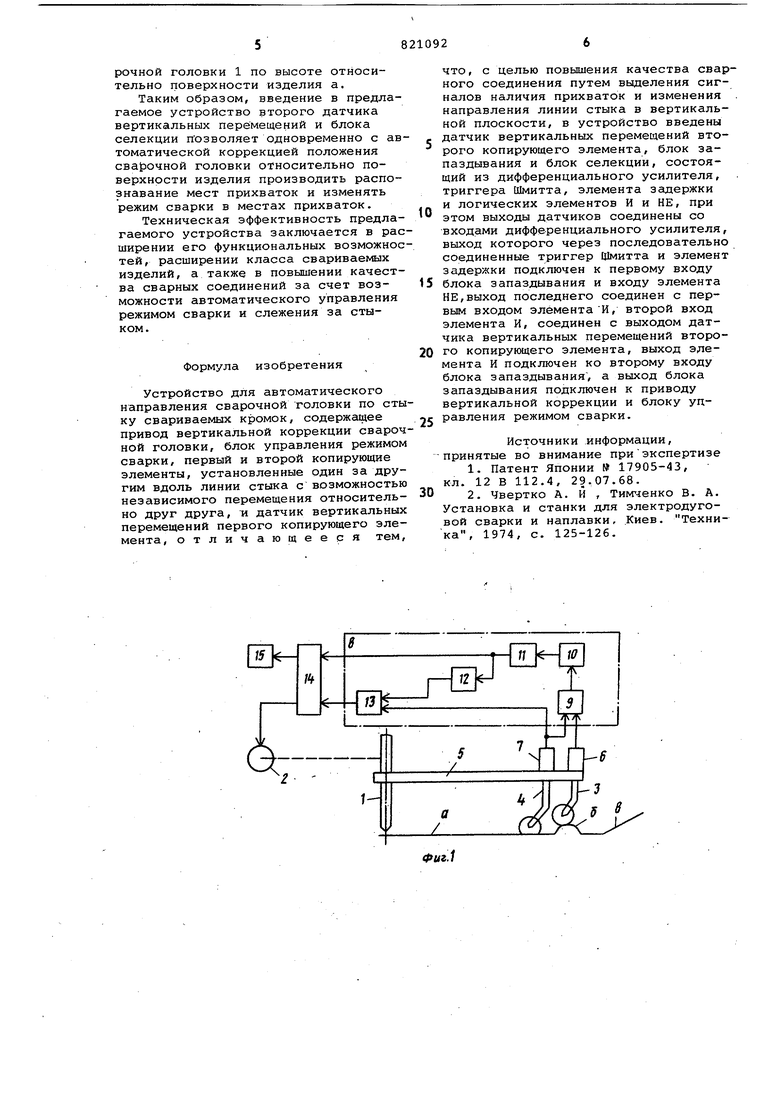

КРОМОК зволяет автоматизировать направление по стыку пространственной конфигурации. С помощью данного устройства эт возможно только за счет упразднения функции управления режимом сварки. Цель изобретения - повышение качества сварного соединения путем выделения сигналов наличия прихваток и изменения направления линии стыка ч вертикальной плоскости. Поставленная цель достигается за счет того, что в устройство введены датчик вертикальных перемещений второго копирующего элемента, блок запаздывания и блок селекции, состоящий, из дифференциального усилителя, триггера (Имитта, элемента задержки и логических элементов И и НЕ, при это выходы датчиков соединены со входами дифференциального усилителя, выход которого через последовательно соеди ненные триггер Шмитта и элемент задержки подключен к первому входу бло ка запаздывания и входу элемента НЕ выход последнего соединен с первым входом элемента И, второй вход элемента И соединен с выходом датчика вертикальных перемещений второго копирукнцего элемента, выход элемента И подключен ко второму входу блока запаздывания, а выход блока запаздывания подключен .к приводу вертикальной коррекции и блоку управления режимом сварки. На фиг. 1 изображена блок-схема устройства для автоматического направления сварочной головки по стыку; на фиг. 2 - диаграммы (эпюры напряжений) его работы. Схема устройства состоит из сварочной головки 1, на которой установ j.eH привод 2 вертикальной коррекции Первый и второй копирующие элементы 3 и 4 соответственно установлены с возможностью независимого верти-кального перемещения и посредством рычага 5 связаны со сварочной голов кой 1. Вертикальные перемещения копирующих элементов 3 и 4 измеряются датчиками б и 7 вертикальных переме щений. Выходы датчиков б и 7 подклю чены к блоку 8 селекции, содержащем дифференциальный усилитель 9, входы которого соединены с выходами датчи ков 6 и 7, а выход через триггер Шм та 10 подключен ко входу элемента 1 задержки. Выход элемента 11 задерж. ки через элемент НЕ 12 соединен с первым входом элементами 13, второй вход которого соединен с выходом второго датчика 7 вертикального перемещения. Выходы блока 8 селекции, а именно выхода элемента 11 задержки и элемента И 13, соединены соответственно с первым и вторым входам блока 14 запаздывания, первый и вто рой выходы которого подключены соот ветственно к блоку 15 управления режимом и приводу 2 вертикальной ко рекции. На поверхности изделия а показаны участок б с прихваткой и участок в с наклоном поверхности. Устройство работает следующим образом. При копировании первым копирующим элементом 3 участка б с прихваткой на выходе первого датчика 6 вертикальных еремещений возникает сигнал (фиг.2 а), повторяющий вертикальный профиль прихватки. Поскольку при этом на выходе второго датчика 7 вертикальных перемещений сигнал не меняется (фиг. 2 б), то на выходе дифференциального усилителя 3 возникает сигнал (фиг. 2 в), запускающий триггер Шмитта 10. Выходной сигнал триггера Шмитта 10 (фиг. 2 г) поступает в элемент 11 задержки, информация в котором перемещается синхронно с горизонтальным передвижением копирующих.элементов 3 и 4. По окончании копирования прихватки б первым копирующим элементом 3 триггер Шмитт.а 10 вернется в исходное состояние. Следовательно, длительность сигнала на его выходе (фиг. 2 г) пропорциональна длине прихватки б. Сигнал о наличии прихватки появится на выходе элемента 11 задержки по истечении времени запаздывания второго копирующего элемента 4 относительно первого копирующего элемента 3 (фиг. 2 д). Выходной сигнал элемента 11 задержки подается на первый вход блока 14 запаздывания для воздействия на блок 15 управления режимом по истечении времени запаздывания сварочной голрвки 1 и относительно второго копирующего элемента 4 и через элемент НЕ 12 на первый вход элемента.И. При возникновении на выходе элемента 11 задержки сигнала о наличии прихватки элемент И 13 закроется, и выходной сигнал второго датчика 7 вертикальных перемещений (фиг. 2 б) при копировании прихватки вторым копирующим элементом 4 на второй вход блока 14 запаздывания не поступает и следовательно, не поступает на отработку приводом 2 вертикальной коррекции. Следовательно, при прохождении сварочной головки 1 места прихвата б происходит требуемое изменение режима сварки, а положение сварочной головки 1 остается неизменным. При копировании участка наклона в поверхности свариваемого изделия сигнал на выходе дифференциального усилителя 9 (фиг. 2 в) недостаточен для срабатывания триггера Шмитта 10. Информация об изменении наклона поверхности в элемент задержки не записывается и следовательно, на блок 15 управления режимом не поступает. Элемент И 13 открыт для прохождения информации со второго датчика 7 вертикальных перемещений на привод 2 вертикальной коррекции. Устройство осуществляет автоматическую коррекцию положения свэрочной головки 1 по высоте относительно поверхности изделия а. Таким образом, введение в предлагаемое устройство второго датчика вертикальных перемещений и блока селекции позволяет одновременно с ав томатической коррекцией положения сва эочной головки относительно поверхности изделия производить распознавание мест прихваток и изменять режим сварки в местах прихваток. Техническая эффективность предлагаемого устройства заключается в рас ширении его функциональных возможнос тей, расширении класса свариваемых изделий, а также в повышении качества сварных соединений за счет возможности автоматического управления режимом сварки и слежения за стыком. Формула изобретения Устройство для автоматического направления сварочной головки по сты ку свариваемых кромок, содержа111ее привод вертикальной коррекции свароч ной головки, блок управления режимом сварки, первый и второй копирующие элементы, установленные один за другим вдоль линии стыка с возможностью независимого перемещения относительно друг друга, и датчик вертикальных перемещений первого копирующего элемента, отличающееся тем. что, с целью повышения качества сварного соединения путем выделения сиг- налов наличия прихваток и изменения направления линии стыка в вертикальной плоскости, в устройство введены датчик вертикальных перемещений второго копирующего элемента, блок запаздывания и блок селекции, состоящий из дифференциального усилителя, триггера Шмитта, элемента задержки и логических элементов И и НЕ, при этом выходы датчиков соединены со входами дифференциального усилителя, выход которого через последовательно соединенные триггер Щмитта и элемент задержки подключен к первому входу блока запаздывания и входу элемента НЕ,выход последнего соединен с первым входом элементаИ, второй вход элемента И, соединен с выходом датчика вертикальных перемещений второго копирующего элемента, выход элемента И подключен ко второму входу блока запаздывания , а выход блока запаздывания подключен к приводу вертикальной коррекции и блоку управления режимом сварки. Источники информации, принятые во внимание приэкспертизе 1.Патент Японии № 17905-43, кл. 12 В 112.4, 29,07.68. 2.Чвертко А. И , Тимченко В. А. Установка и станки для электродуговой сварки и наплавки, Киев. Техника, 1974, с. 125-126.

Вых.ЗI

в k .. Яадзг срабатывания триггера Шмитта

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для слежения за стыком свариваемых деталей | 1978 |

|

SU867549A1 |

| Устройство для направления электрода по стыку | 1978 |

|

SU774845A1 |

| Устройство для сварки деталей слиНиЕй иХ СТыКА лОМАНОй фОРМы | 1979 |

|

SU841836A1 |

| Устройство для автоматического копирования линии сварного соединения | 1980 |

|

SU963754A1 |

| Устройство для автоматического управления процессом дуговой сварки | 1983 |

|

SU1109276A1 |

| Система автоматического копирования линии сварного соединения | 1981 |

|

SU994174A1 |

| Устройство для автоматического направления электрода по стыку свариваемых деталей | 1984 |

|

SU1207678A1 |

| Комбинированный электромагнитныйдАТчиК | 1978 |

|

SU821091A1 |

| Устройство управления положением электросварочной горелки относительно стыка | 1984 |

|

SU1194624A1 |

| Устройство для слежения за стыком свариваемых деталей | 1980 |

|

SU919822A1 |

Л/1.ГЗ

Г

Авторы

Даты

1981-04-15—Публикация

1979-05-31—Подача