(54) ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2004 |

|

RU2278908C1 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2003 |

|

RU2323275C2 |

| Водный электролит блестящего меднения | 1982 |

|

SU1024530A1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2001 |

|

RU2194098C1 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2239008C2 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1999 |

|

RU2175999C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1995 |

|

RU2103420C1 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ ДЛЯ СТАЛЬНЫХ ПОДЛОЖЕК | 2004 |

|

RU2361969C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2237754C2 |

| Электролит меднения стальных подложек | 1985 |

|

SU1315525A1 |

Изобретение относится к гальваностегии, в частности,к нанесению блестящих медных покрытий.

Наиболее близким к изобретению по составу ингредиентов является электролит меднения, содержащий сернокислую медь, этилендиамин, серную кислоту и блескообразующую добавку - родамин С 1 .

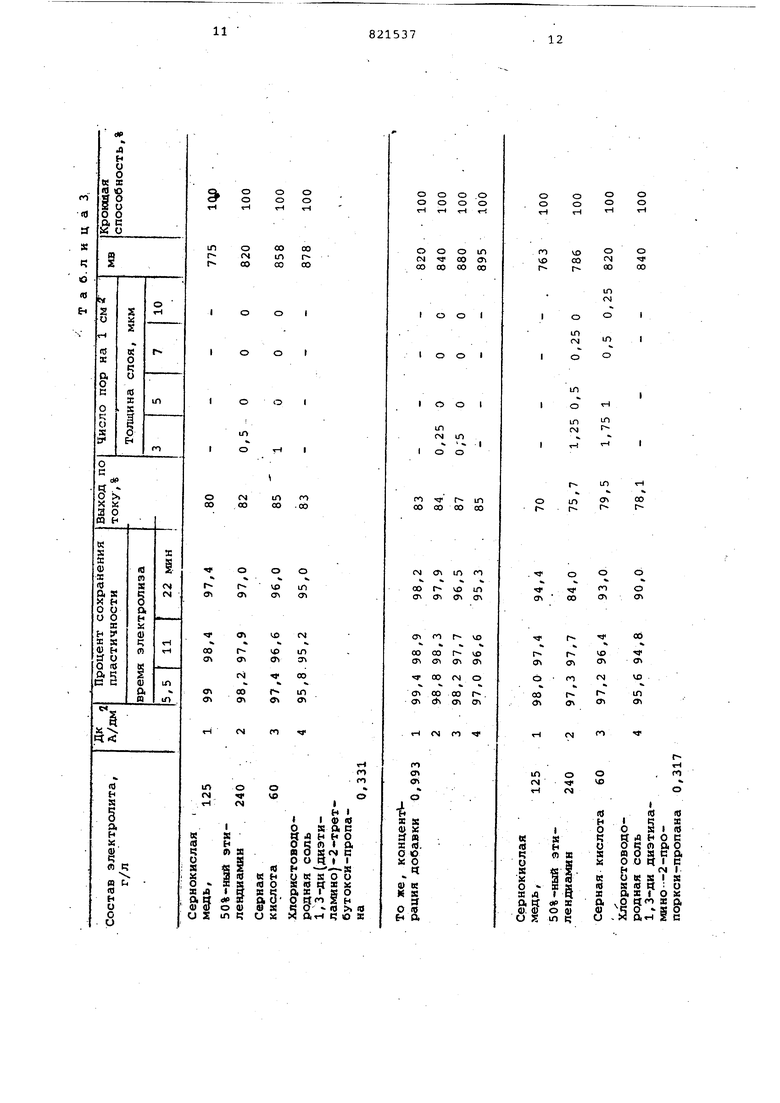

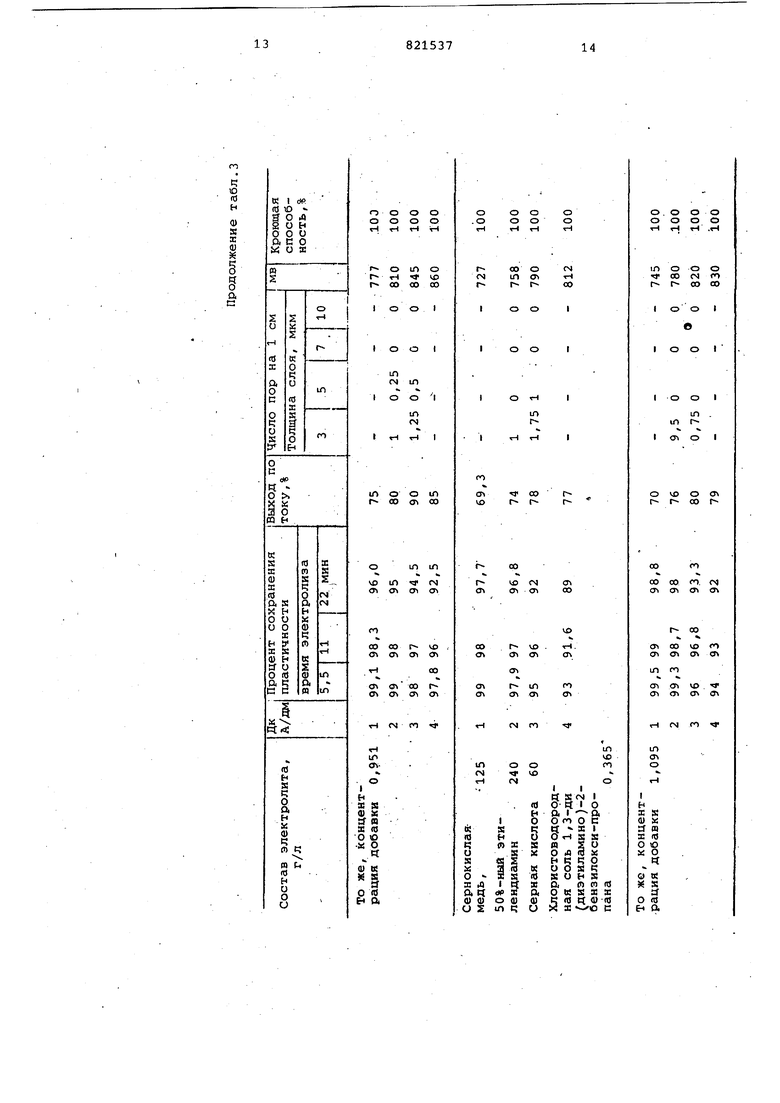

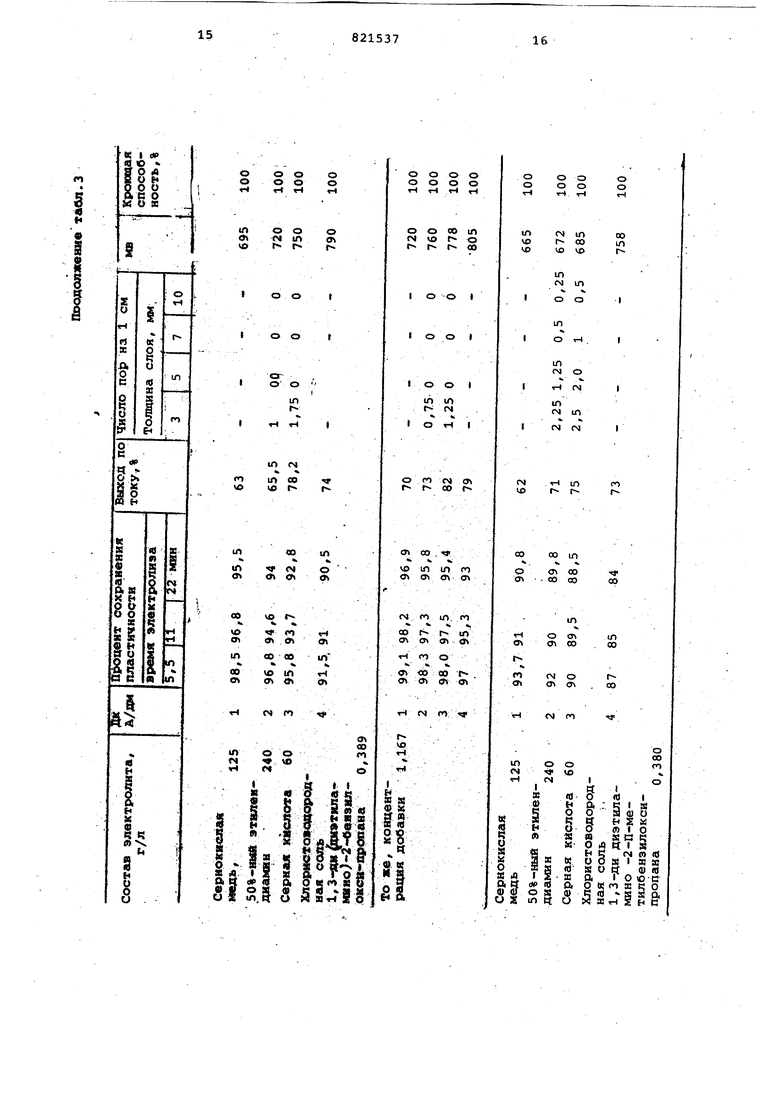

Недостаток этого электролита заключается в том, что его применение не позволяет получать блестящие и зеркальные медные покрытия в широком диапазоне плотностей тока. Кроме того, большая пористость медных покрыг тий (2-30 пор на 1 см ) приводит к тому, что вЬдород, примыкая в стальную основу, вызывает наводороживание ее, что приводит к уменьшению пластичности проволочных образцов на 8-12% при времени электролиза 22 мин. Микротвердость составляет 103-107 кг/мм при плотности тока 1-4 А/дм .

Цель изобретения - повышение бдеска покрытия, снижения навод дооживания основы и пористости покрытия.

Поставленная цель достигается тем, что электролит меднения в качестве блескообразующей добавки содержит

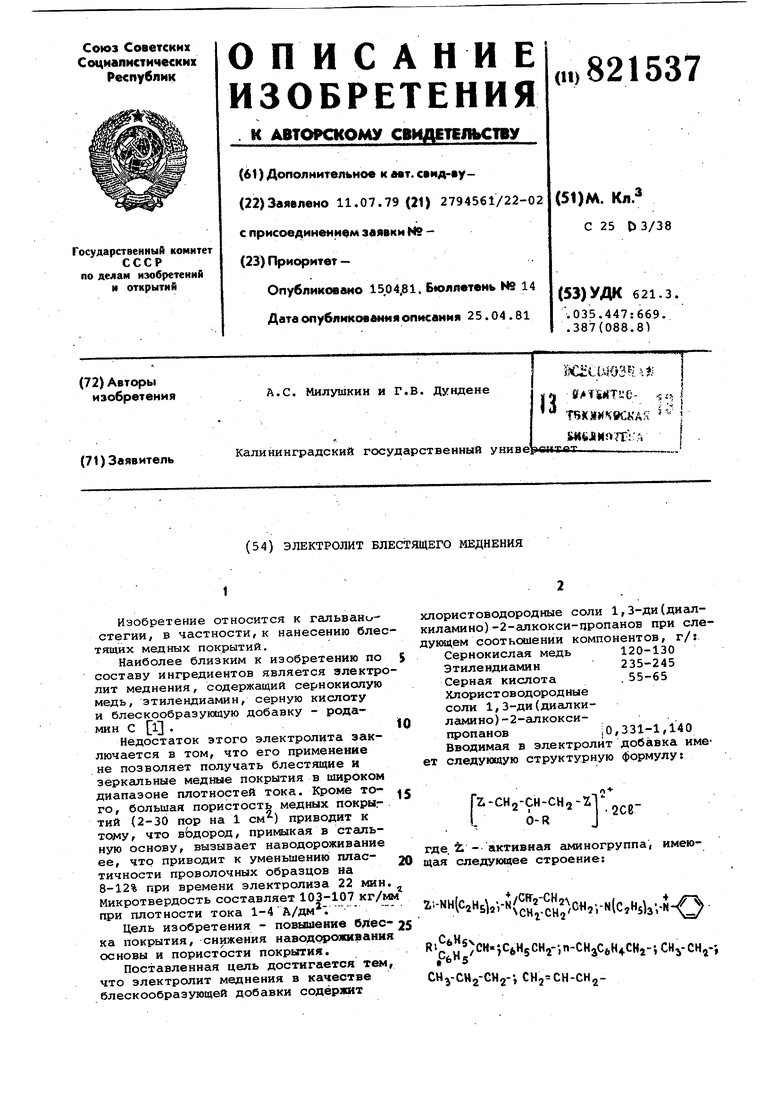

хлористоводородные соли 1,3-ди(диалкиламино)-2-алкокси-11ропанов при следующем соотношении компонентов, г/: Сернокислая медь 120-130 Этилендиамин 235-245 Серная кислота .55-65 Хлористоводородные соли 1,3-ди(диалкиламино)-2-алкоксипропанов,0,331-1,140

Вводимая в электролит добавка имеет следующую структурную формулу:

rZ-CH2-CH-CH2-2l 2 g

где. i - активная аминогруппа, имеющая следующее строение:

-NHlc,Hsl,vN(;.,,pG«,,-N(c,Hsb;-X

л 41

«с н5/ 5СН2-,п-СНзС,Н4СН1-,СНуСН,1 CHyCHj-CM -i CHj CH-CHjjПомимо повышения блеска покрытия указанная добавка проявляет ингибирующие свойства, защищая металл от на; водороживания. Электролит готовят следующим образом. Растворяют сернокислую медь в дистиллированной, воде при 70-80 С. Раствор охлаждают до 40-45°С и при перемешивании вводят 50%-ный раствор этилендиамина. В ре льтате реакции, температура поднимается до 50-55°С,- поэтому раствор Охлаждают до 18-25 С и добавляют серной кислота до рН 7,3 - 7,8. Цвет раствора сине-фиолетовый. Приготовленный электролит прорабатывают при плотности тока 1 А/дм в течение 6-8 часов с целью удсшения при месей, затем фильтруют и к нему прибавляют органическую добавку в нужном количестве. Для приготовления электролита применяют вещества марки ч.д.а.. Электролиз в предложенном эл гктролите проводят при рН 7,3-7,8,

Сернокислая медь, Этилендиамии 50% Серная кислота. Родамин С

Та б л и ц а 1

Продолжение табл. 1

30 23 20 12,5

88 95 88 90

93 92 96 90

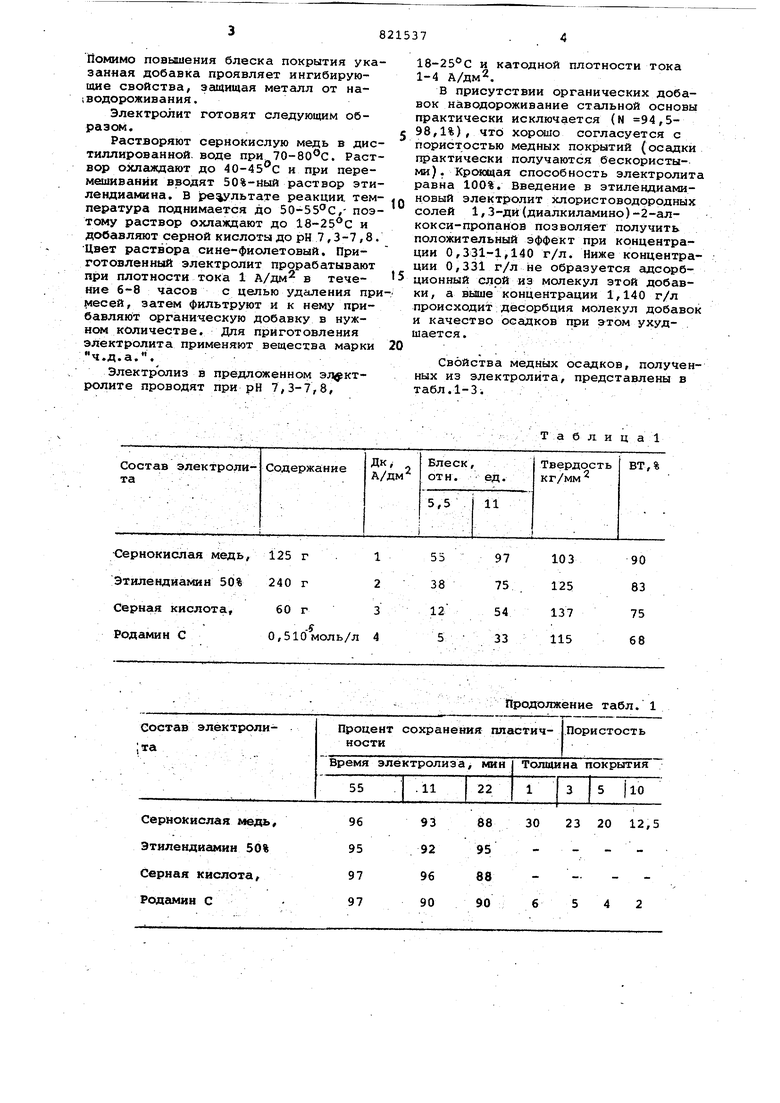

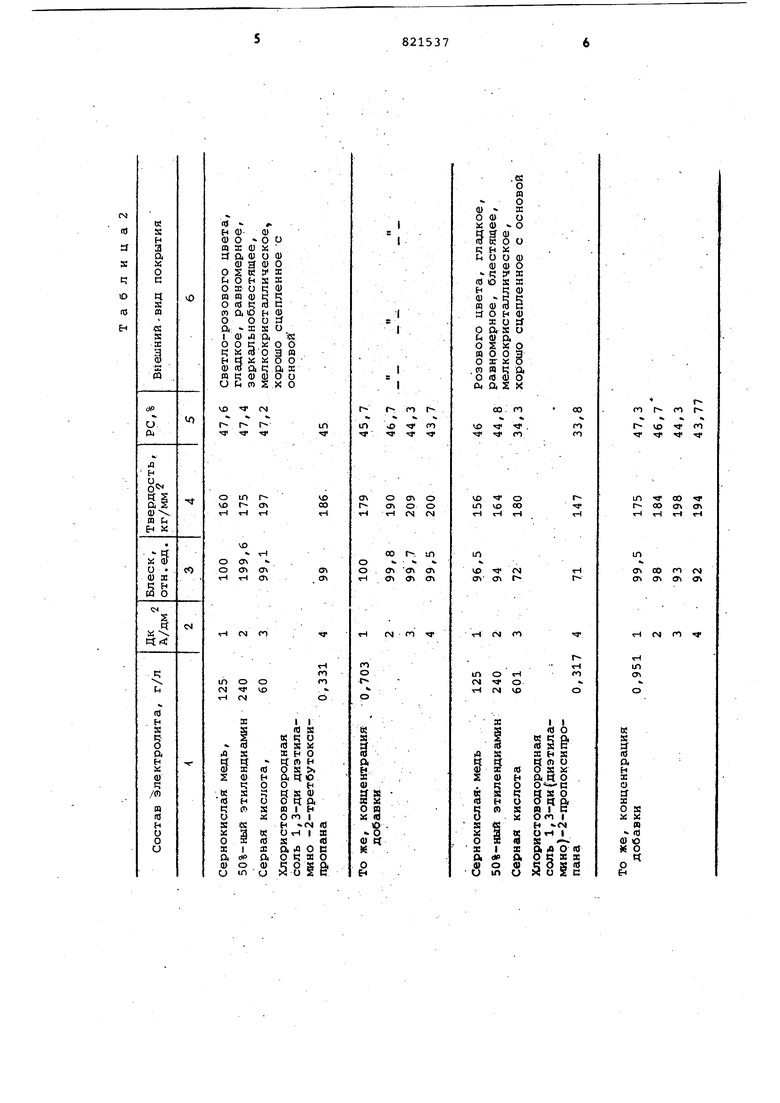

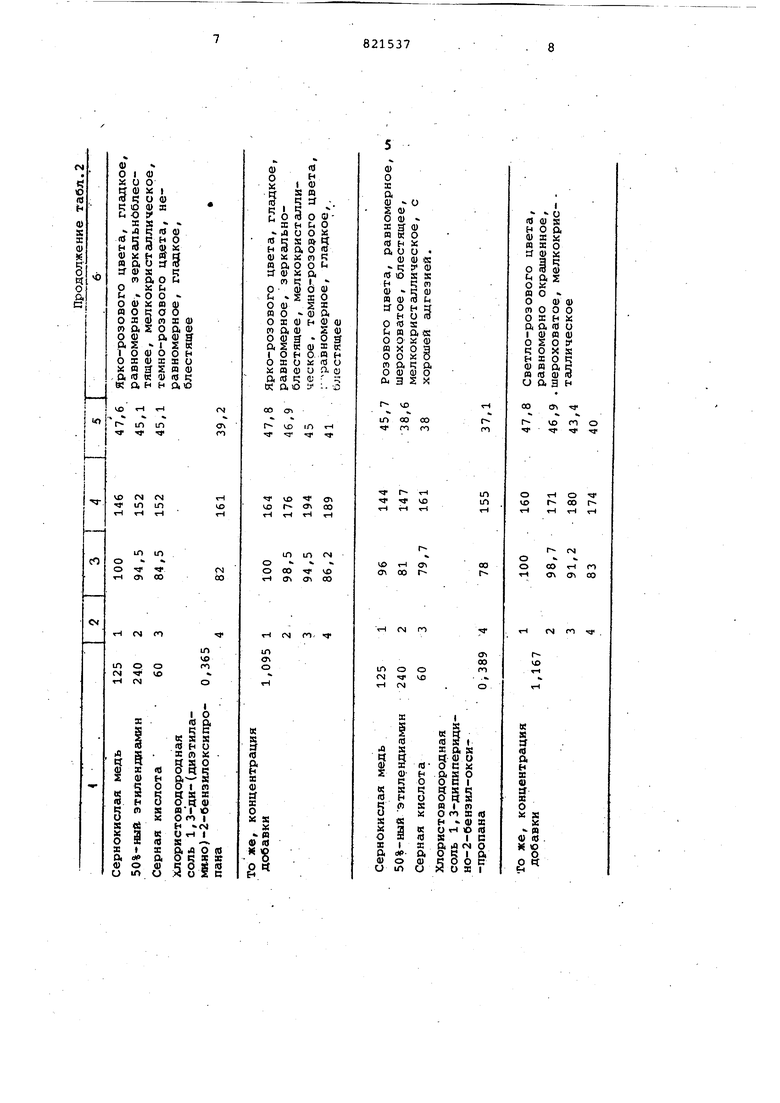

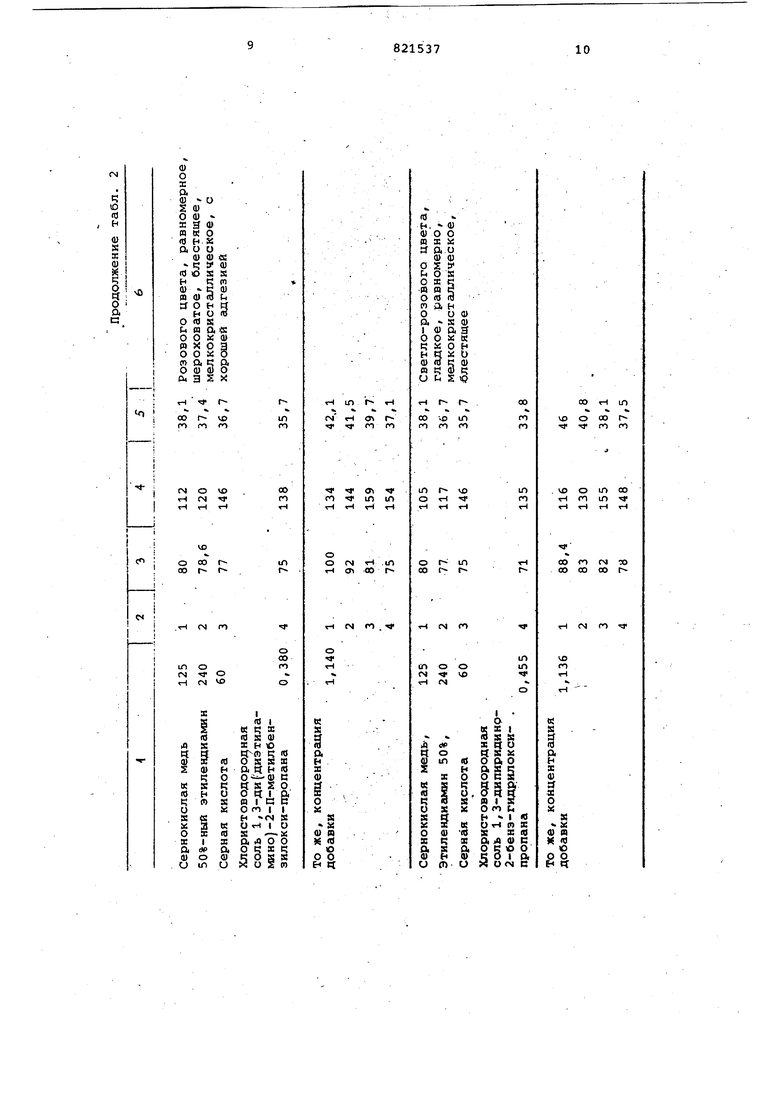

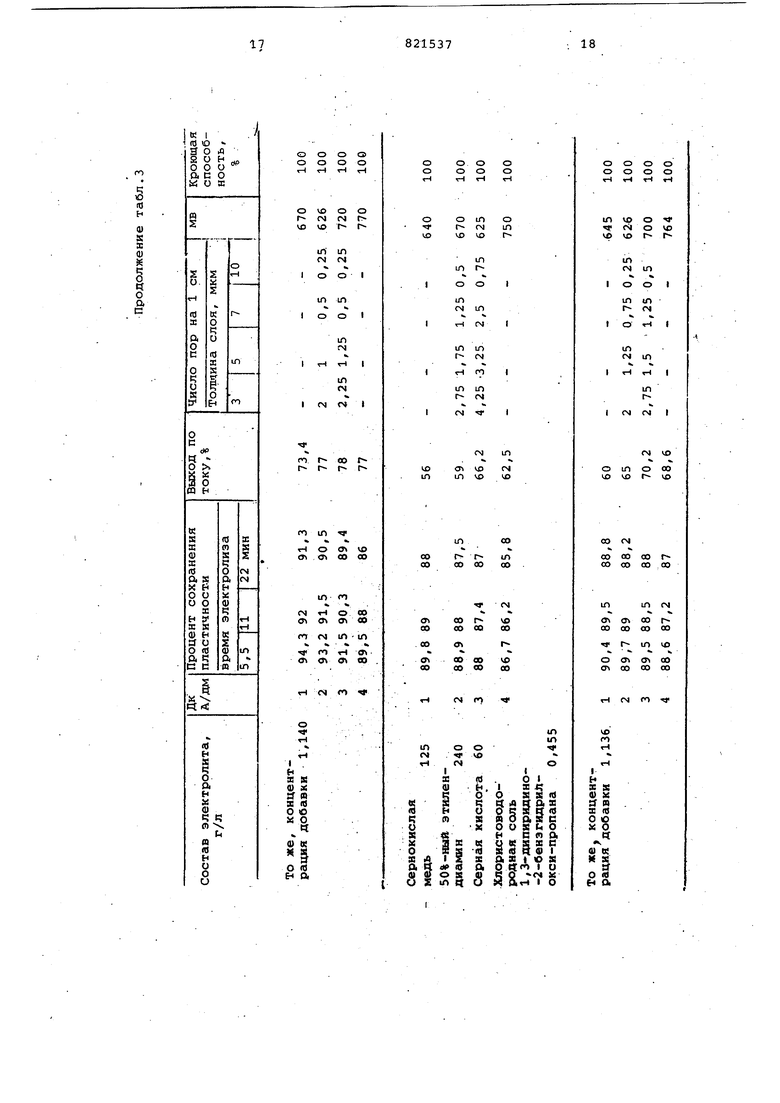

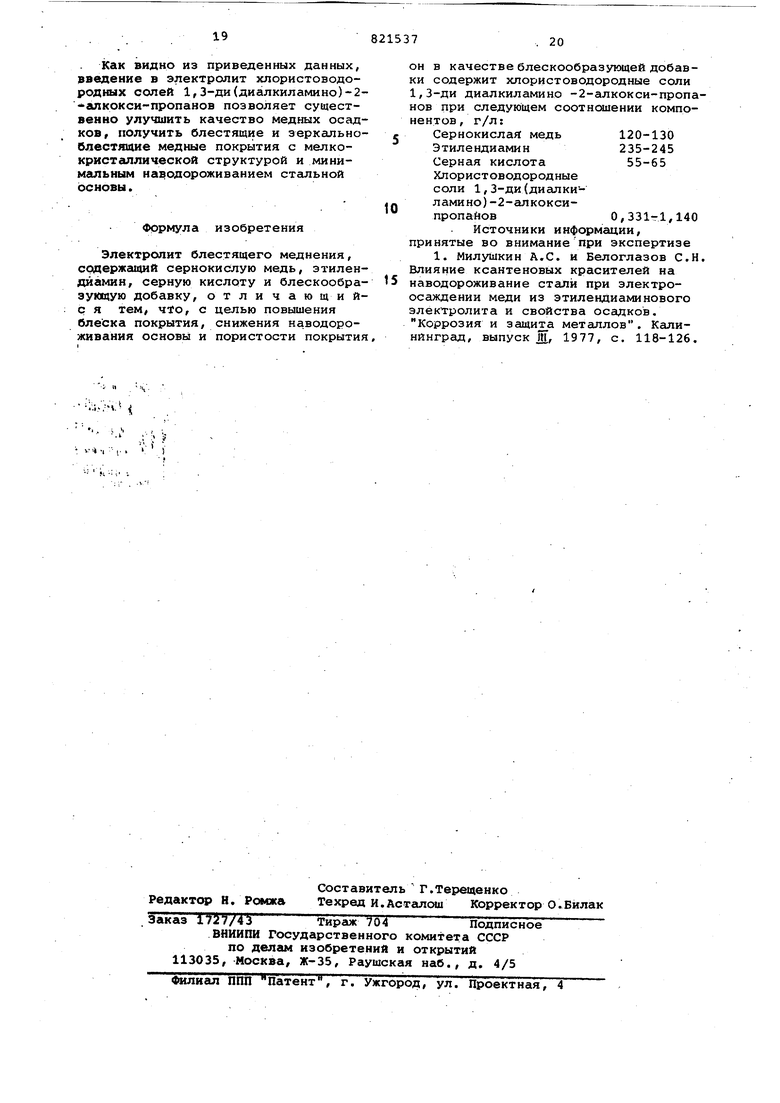

95 97 97 18-25°С и катодной плотности тока 1-4 А/дм2. В присутствии органических добавок наводороживание стальной основы практически исключается (N 94,598,1%), что хорошо согласуется с пористостью медных покрытий (осадки практически получаются бескористыми). Кроющая способность электролита равна 100%. Введение в этилендиаминовый электролит хлористоводородных солей 1,3-ди(диалкиламино)-2-алкокси-пропанов позволяет получить положительный эффект при концентрации 0,331-1,140 г/л. Ниже концентрации 0,331 г/л не образуется адссчрбционный слой из молекул этой добавки, а вьаие концентрации 1,140 г/л происходит десорбция молекул добавок и качество осадков при этом ухудшается. Свойства медных осадков, полученных из электролита, представлены в табл.1-3;

Ч ю (d н

01 S I

о,

ё

to

н

(U

s

X OJ

к

о

a

с Как видно из приведенных данных, растение в электролит хлористоводородных солей 1,3-ди(диaлкилaминo)-2 aлкoкcи-пpOпaнoв позволяет существенно улучшить качество медных осадков, получить блестящие и зеркальноблестящие медные покрытия с мелкокристаллической структурой и минимгшьным наэодороживанием стсшьной основы. Формула изобретения Электролит блестящего меднения, содержащий сернокислую медь, этилендиамин, серную кислоту и блескообраэуквдую добавку, отличаю щи йс я тем, что, с целью повышения блеска покрытия, снижения наводороживания основы и пористости покрытия он в качестве блескообразующей добавки содержит хлористоводородные соли 1,3-ди диалкиламино -2-алкоксн-пропанов при следующем соотнсяиении компонентов, г/л: 120-130 Сернокислая медь 235-245 Этилендиамин Серная кислота Хлористоводородные соли 1,3-ди(диалкиламино) -2-алкокси0,331-1,140 пропайов Источники информации, принятые во внимание при экспертизе 1. Милушкин А.С. и Белоглазов С.Н, Влияние ксантеновых красителей на наводороживание стали при электроосаждении меди из этиленДиаминового электролита и свойства осадков. Коррозия и защита металлов. Калининград, выпуск Д, 1977, с. 118-126.

Авторы

Даты

1981-04-15—Публикация

1979-07-11—Подача