(54) АППАРАТ ДЛЯ ПРОТИВОТОЧНОГО ВЫЩЕЛАЧИВАНИЯ ЗЕРНИСТЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| Аппарат для выщелачивания твердых материалов | 1971 |

|

SU480437A1 |

| Ионообменный аппарат | 1981 |

|

SU944637A1 |

| Аппарат для растворения зернистых материалов во взвешенном слое | 1983 |

|

SU1099993A1 |

| Печь для тепловой обработки зернистогоМАТЕРиАлА | 1979 |

|

SU798460A1 |

| Ротационный диффузионный аппарат непрерывного действия | 1957 |

|

SU120464A3 |

| Устройство для обработки целлюлозосодержащих материалов | 1979 |

|

SU863737A1 |

| АППАРАТ ДЛЯ РАСТВОРЕНИЯ ОТРАБОТАВШИХ ТВЭЛОВ И АППАРАТ ДЛЯ ОБРАБОТКИ ТВЕРДЫХ ЧАСТИЦ ЖИДКОСТЬЮ | 1998 |

|

RU2136063C1 |

| Аппарат для выщелачивания | 1978 |

|

SU793597A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ МЕТАЛЛОСОДЕРЖАЩИХ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1998 |

|

RU2133290C1 |

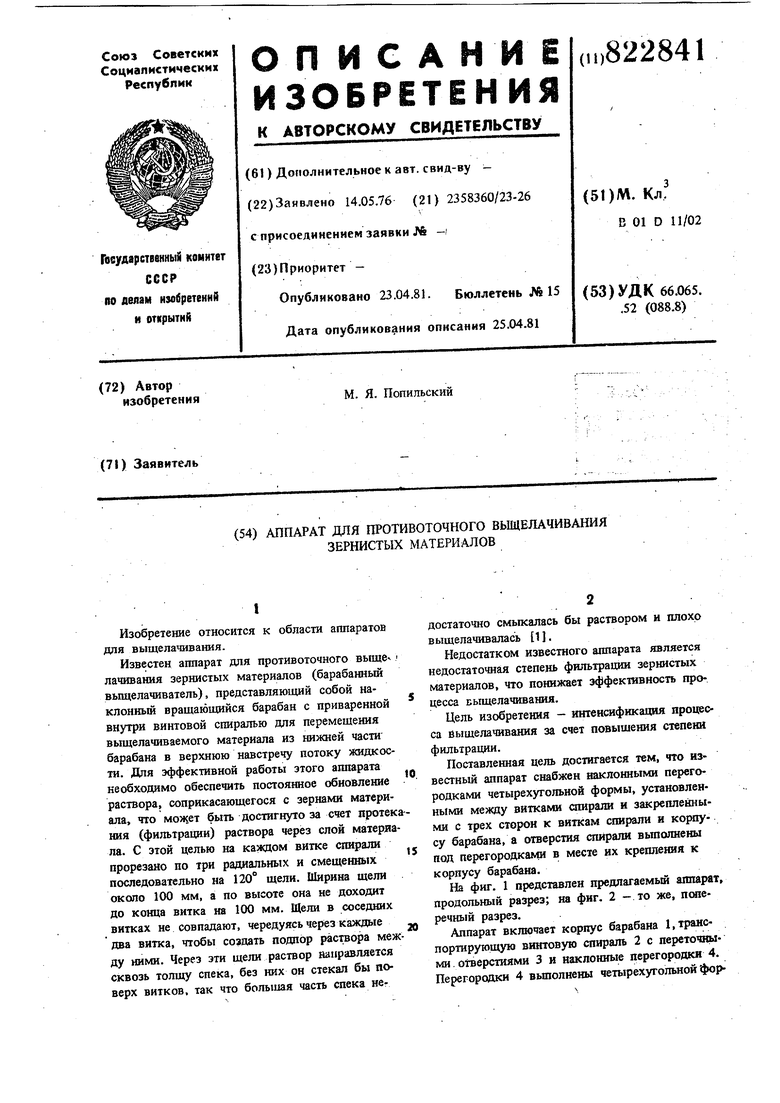

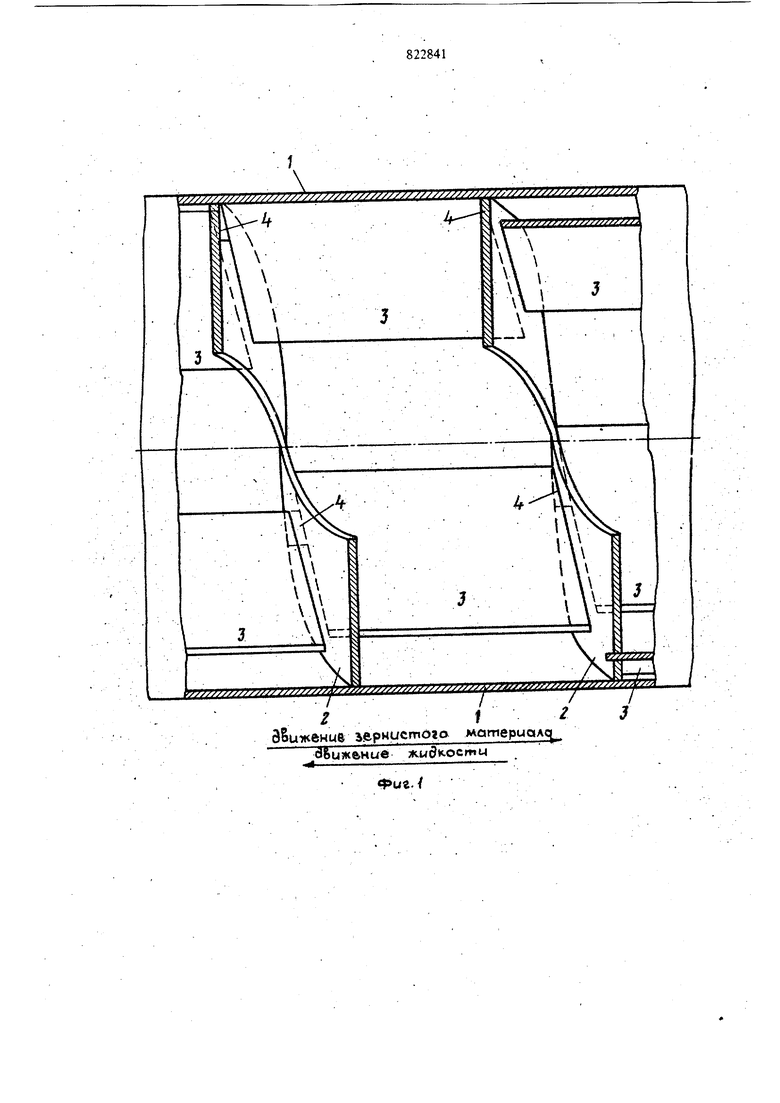

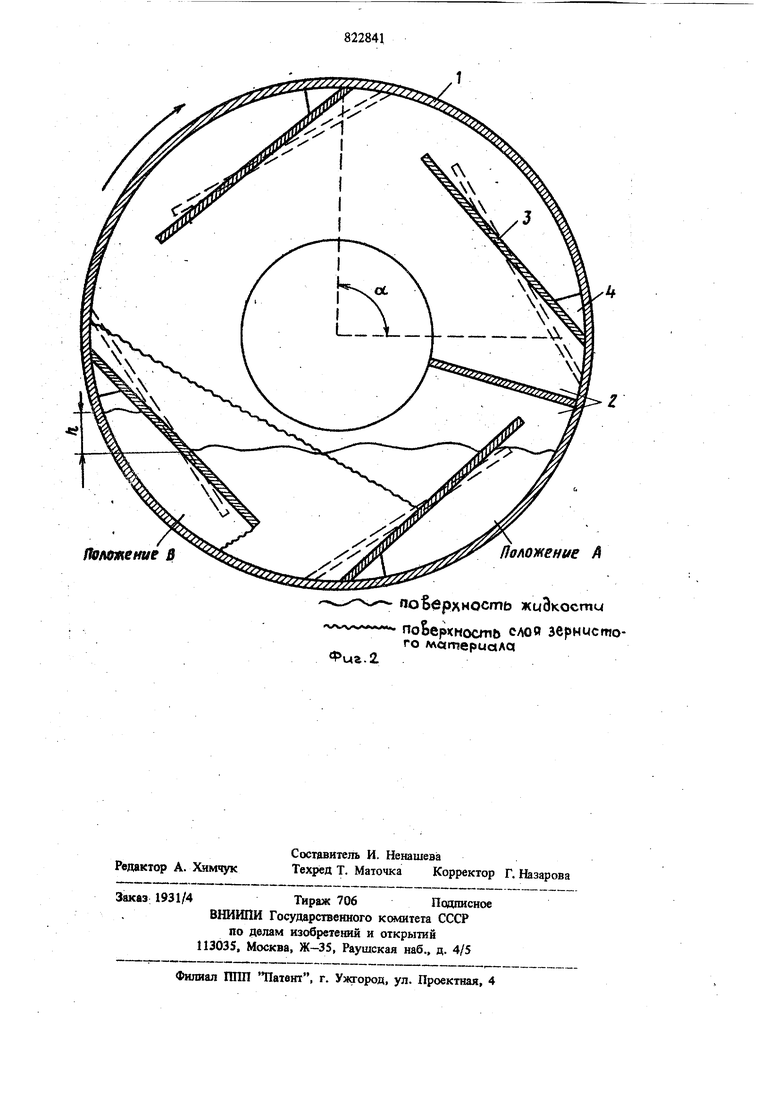

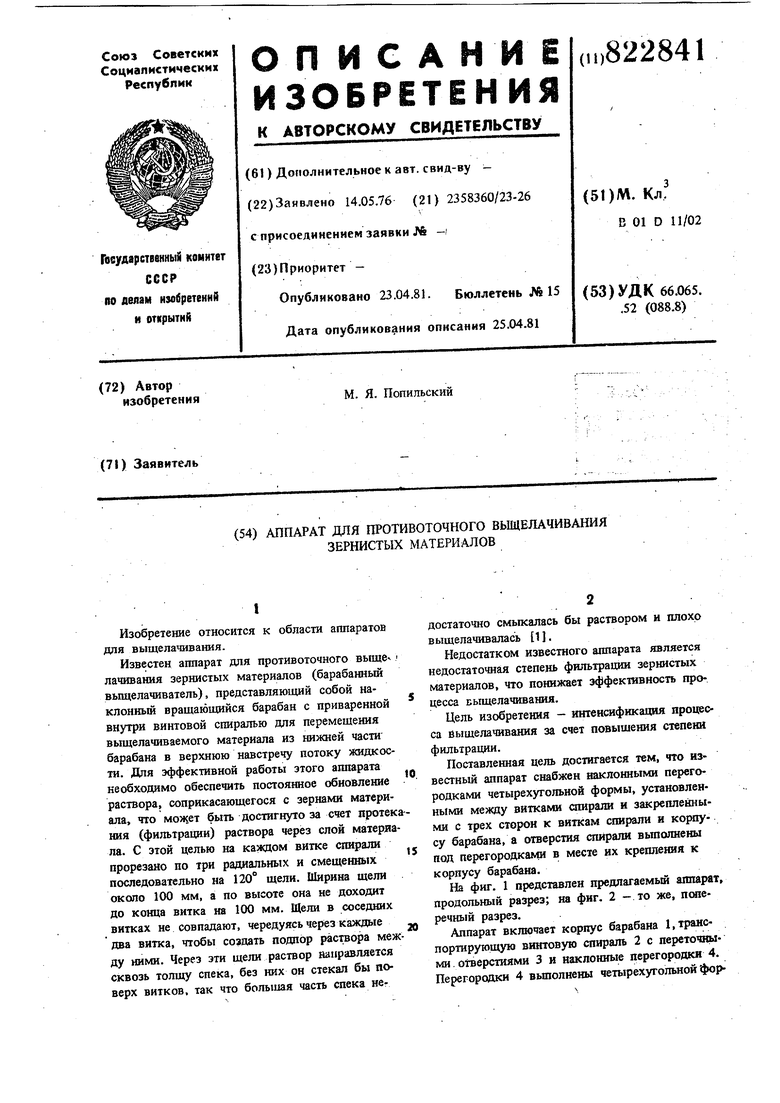

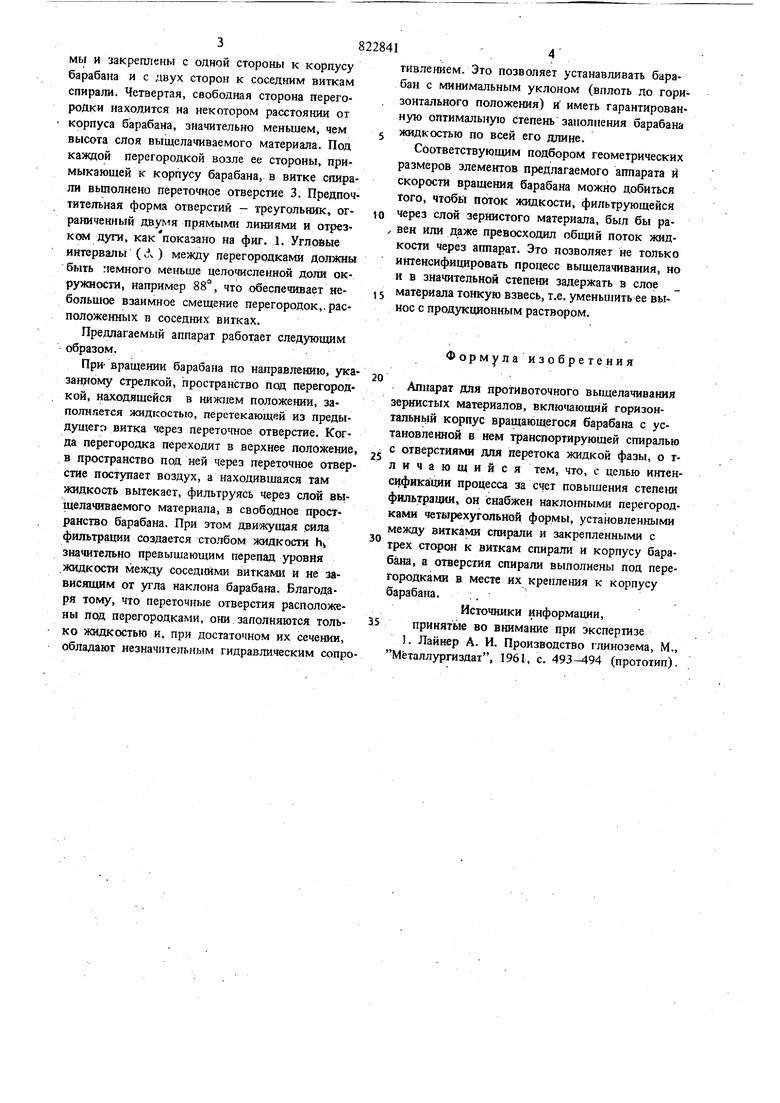

Изобретение относится к области аппаратов для выщелачивания. Известен аппарат для противоточного выще лачивания зернистых материалов (барабанный вьпцелачиватель), представляющий собой наклонный вращающийся барабан с приваренной внутри винтовой спиралью для перемещения выщелачиваемого материала из нижней части барабана в верхнюю навстречу потоку жидкости. Для эффективной работы этого аппарата необходимо обеспечить постоянное обновление раствора, соприкасающегося с зернами материала, япо может быть достигнуто за счет протек ния (фильтрации) раствора через слой материа ла. С этой целью на витке спирали прорезано по три радиальных и смещенных последовательно на 120° щели. Ширина щели около 100 мм, а по высоте она не доходит до конца витка на 100 мм. Щели в соседних витках не совпадают, чередуясь через каждые два витка, чтобы создать подпор раствора меж ду ними. Через эти щели раствор направляется сквозь толщу спека, без них он стекал бы поверх витков, так что болыиая часть опека нет достаточно смьпсалась бы раствором и плохо выщелачивалась {1 . Недостатком известного аппарата является недостаточная степень фильтрации зернистых материалов, что понижает зффектавность процесса Бьпцелачивания. Цель изобретения - интенсификация процесса выщелачивания за счет повышения степени фильтрации. Поставленная цель достигается тем, что известный аппарат снабжен наклонными перегородками четырехугольной формы, установленными между витками спирали и закрепленными с трех сторон к виткам спирали и корпусу барабана, а отверстия спирали вьтолнены под перегородкаАЛИ в месте их крепления к корпусу барабана. На фиг. 1 представлен предлагаемый аппарат, продольный разрез; на фиг. 2 - то же, поперечный разрез. Аппарат включает корпус барабана 1, тралепортирующую винтовую спираль 2 с переточными . отверстиями 3 и наклонные перегородки 4. Перегородки 4 вьшолнены четырехугольной фор38мы и закреш1ены с одной стороны к корпусу барабана и с двух сторон к соседним виткам спирали. Четвертая, свободная сторона перегороДки находится на некотором расстоянии от корпуса барабана, значительно меньшем, чем высота слоя выщелачиваемого материала. Под каждой перегородкой возле ее стороны, примыкающей к корпусу барабана, в витке спирали вьшолнено переточное отверстие 3. Предпочтительная форма отверстий - треугольник, orраниченный двумя прямыми линиями и отрезком дуги, какпоказано на фиг. 1. Угловые интервалы (Л ) между перегородками Должны быть немного меньше целочисленной доли окружности, например 88°, что обеспечивает небольщое взаимное смещение перегородок,.расположенных в соседних витках. Предлагаемый аппарат работает следующим образом. ПрИ вращении барабана по направлению, ука зан;чому стрелкой, пространство под перегородкой, находящейся в нижнем положении, заполняется жидкостью, перетекающей из предыдущего витка через переточное отверстие. Когда перегородка переходит в верхнее положение в пространство под ней через переточное отвер стие поступает воздух, а находившаяся там жидкость вытекает, фильтруясь через слой выщелачиваемого материала, в свободное пространство барабана. При этом движущая .сипа фильтрации создается столбом жидкости h значительно превышающим перепад уровня жидкости между сосед|дами витками и не зависящим от угла наклона барабана. Благодаря тому, что переточные отверстия расположены под перегородками, они заполняются толь ко жидкостью и, при достаточном их сечении, обладают незначительным гидравлическим сопр тивлением. Это позволяет устанавливать барабан с минимальным уклоном (вплоть до горизонтального положения) и иметь гарантированную оптимальную степень заполнения барабана жидкостью по всей его длине. Соответствующим подбором геометрических размеров элементов предлагаемого аппарата И скорости вращения барабана можно добиться того, чтобы поток жидкости, фильтрующейся через слой зернистого материала, был бы равен иди даже превосходил общий поток жидкости через аппарат. Это позволяет не только интенсифищ1ровать процесс выщелачивания, но и в значительной степени задержать в слое материала тонкую взвесь, т.е. уменьшить ее вынос с продукционным раствором. Формулаизобретения Аппарат для противоточного выщелачивания зернистых материалов, вклюиющий горизонтальньш корпус вращающегося барабана с установленной в нем транспортирующей спиралью с отверстиями для перетока жидкой фазы, о тличающийся тем, что, с целью интенсификации процесса за счет повышения степени фильтращш, он снабжен наклогшыми перегородками четырехугольной формы, установленными между витками спирали и закрепленными с трех сторсш к виткам спирали и корпусу барабана, а отверстия спирали выполнены под перегородками в месте их крепления к корпусу барабана. Источники информации, принятые во вшмание при экспертизе }. Лайнер А. И. Производство глинозема, М., Мёталлзфгиздат, 1961, с. 493-494 (прототип). // гf Эоижениб VftpHUCmd o мотериалд вБиж&ние зкиЗкостм

ua.f / г ffOAOjKemie В Фиг.2 Поло кение А noS SpxMOcmb жыЭкости поберхность лоо зернистого MocrnepuctAQ

Авторы

Даты

1981-04-23—Публикация

1976-05-14—Подача