1

Изобретение относится к литейном производству, в частности к способа производства литейных форм и может быть испольэрвано при изготовлении модельной оснастки для отливок, склонных к образованию ужимин.

При зашивке сырой песчано-глинистой формы металле поверхность формы быстро нагревается. Ввиду того, что теплопроводность смеси низка, быстро нагревается только тонкий слой смеси, на который действуют термический изгибаюпшй момент и силы сжатия от расширения кварца. Отрыв сухой корочки от основной массы форкн приводит к образованию ужимин 0-7 и 2}.

Предотвращение отрыва корочки осумествляётся различными способами.

Известен способ изготовления формл, в котором для борьбы с ужимингши применяются краски светлых тонов, наносикие на внутреннюю поверхность полости формл f3J.

Опнако этот способ трудоемок и не полностью устраняет ужимцны. Кроме того, нгшичие краски в форме приводит к газообразованию и снижению вентиляции формы что ухудшает качество отливки.

Наиболее близким к изобретению является спойоб изготовления форм, при котором для борьбы с ужиминами на внутреннюю поверхность форкы наносят взаимно перпендикулярные бороздки (гротивоужиминную сетку).Для изготовления бороздок применяют воск, технический -скипидар, эпоксидную смолу, дибутилфталат полиэтиленполиамин, молотый тальк„ нитрокраски и оснастку f4j.

Недостатки этого способа заключа ются в том, что необходимы дорогостоящие технологические материалы

5 и оснастка, процесс изготовления которой является длительным, трудоемким и требуцим поддержания постоянной высокой Т4|мпературы.

Кроме того, формирование сеток

0 не обеспечивает необходимой вентиляции формы, что отрицательно сказывается на качестве форм.

Цель изобретения- улучаение качества формы и повышение произво5дительности труда.

Поставленная цель достигается тем, что формирование технологического рельефа фоиэводят посредством накалывания внутренней поверхности

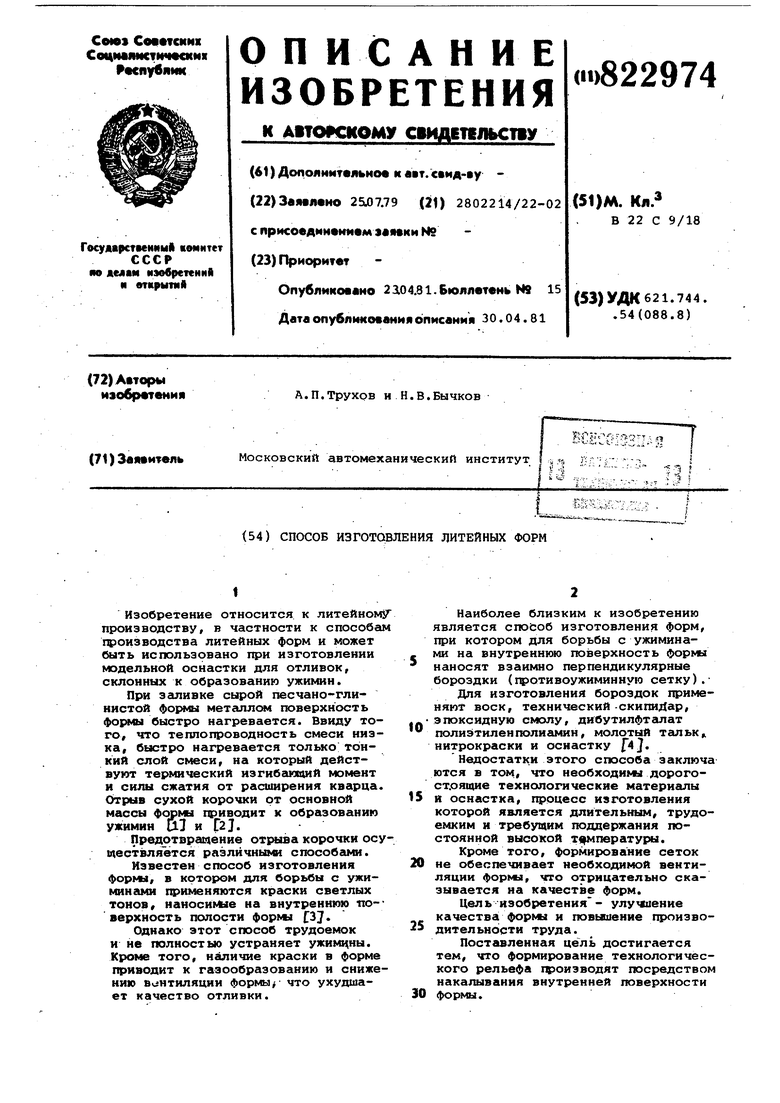

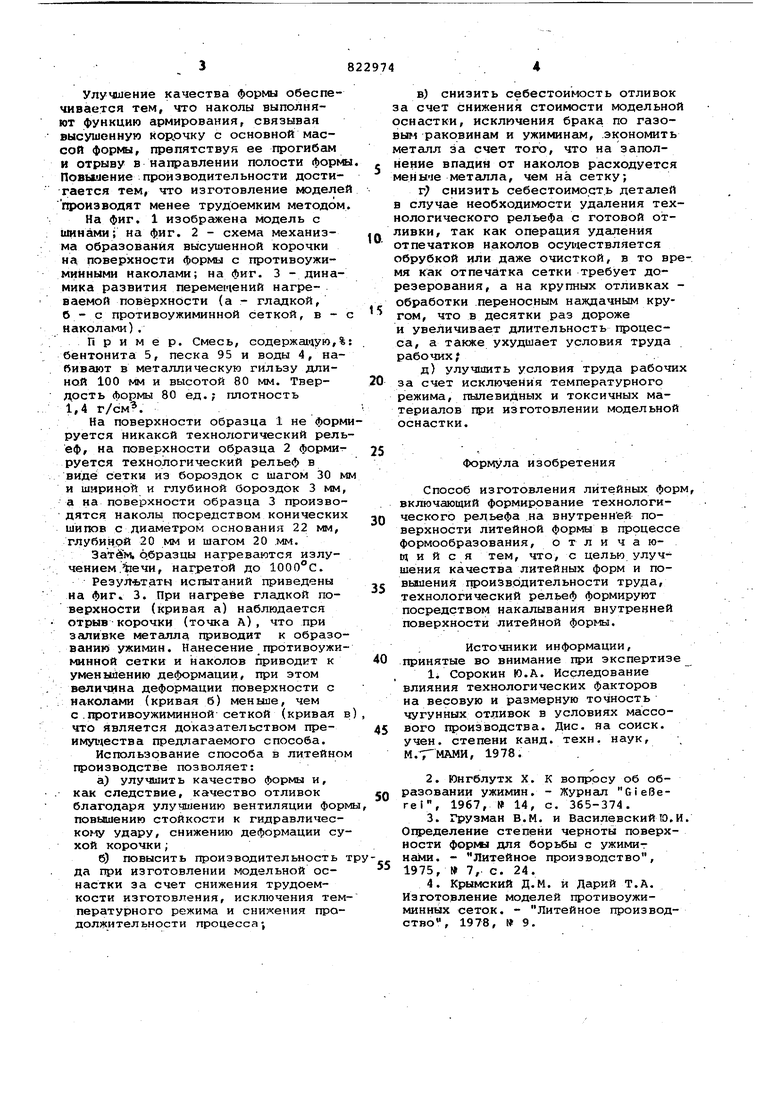

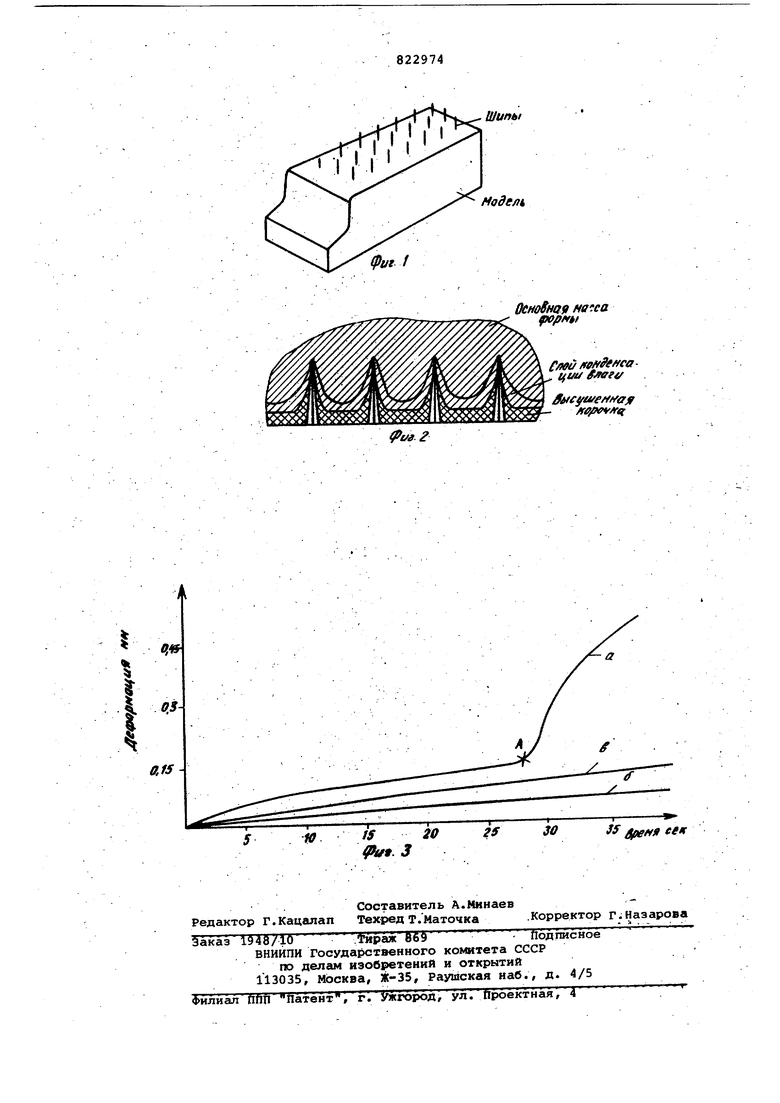

0 формы. Улучш1вние качества формы обеспе чивается тем, что наколы выполняют функцию армирования, связывая высушенную коррчку с основной массой формы, препятствуя ее прогибам и отрыву в направлении полости фор Повьиение производительности дости гается тем, что изготовление модел производят менее трудоемким методо На фиг. 1 изображена модель с шинами; на фиг. 2 - схема механизма образования высушенной корочки на поверхности формы с противоужиминными наколами; на фиг. 3 - дина мика развития перемещений нагреваемой поверхности (а - гладкой, б - с противоужиминной сеткой, в наколами).. Пример. Смесь, содержащую, бентонита 5, песка 95 и воды 4, на бивают в металлическую гильзу длиной 100 мм и высотой 80 мм. Твердость формы 80 ед.; плотность 1,4 г/см. На поверхности образца 1 не фор руется никакой технологический рел еф, на поверхности образца 2 форми руется технологический рельеф в виде сетки из бороздок с шагом 30 и шириной и глубиной бороздок 3 мм а на поверхности образца 3 произво дятся наколы посредством конически шипов с диаметром основания 22 мм, глубин.рй 20 мм и шагом 20 .мм. Затём, о.бразцы нагреваются излучением .чи, нагретой до 1000°С. РезуЛЬтатн испытаний приведены на фиг. 3. При нагреве глалкой поверхности (кривая а) наблюдается отрывкорочки (точка А), что при заливке метешла приводит к образо ванию ужимин. Нанесение противоужи минной сетки и наколов приводит к уменьшению деформации, при этом величина деформации поверхности с , наколами (кривая б) меньше, чем с.противоужиминной сеткой (кривая что является доказательством преимуцества предлагаемого способа. Использование способа в литейно производстве позволяет: а)улучшить качество формы и, как следствие, качество отливок благодаря улутлиению вентиляции фор повышению стойкости к гидравлическo Iy удару, снижению деформации су хой корочки; б)повысить производительность да при изготовлении модельной оснастки за счет снижения трудоемкости изготовления, исключения тем пературного режима и снижения про должительности процесса; в)снизить себестоимость отливок а счет снижения стоимости модельной снастки, исключения брака по газоым раковинам и ужиминам, экономить еталл за счет того, что на заполение впадин от наколов расходуется еныме металла, чем на сетку; г)снизить себестоимост.ь деталей случае необходимости удаления техологического рельефа с готовой отивки, так как операция удаления тпечатков наколов осуществляется брубкой или даже очисткой, в то врея как отпечатка сетки требует доезерования, а на крупных отливках обработки переносным наждачным кругом, что в десятки раз дороже и увеличивает длительность процесса, а также ухудшает условия труда рабочих; д)улучшить условия труда рабочих за счет исключения температурного режима, пылевидных и токсичных материалов гри изготовлении модельной оснастки. Формула изобретения Способ изготовления литейных форм, включающий формирование технологического рельефа на внутренней поверхности литейной формы в процессе формообразования, отличающийся тем, что, с целью улучшения качества литейных форм и повышения произв.одительности труда, технологический рельеф формируют посредством накалывания внутренней поверхности литейной формы. Источники информации, принятые во внимание при экспертизе 1.Сорокин Ю.А. Исследование влияния технологических факторов на весовую и размерную точность чугунных отливок в условиях массового производства. Дис. на соиск. учен, степени канд. техн. наук, М.ТМАМИ, 1978., 2.Юнгблутх X. К вопросу об образовании ужимин. - Журнал GieBerei, 1967, 14, с. 365-374. 3.Грузман В.М. и Василевский 10.и. Определение степени черноты поверхности формы для борьбы с ужимит нами. - Литейное производство, 1975, 7, с. 24. 4.Крымский Д.М. и Дарий Т.Д. Изгото.вление моделей противоужиминных сеток. - Литейное производство, 1978, 9.

Шипы

Моде/ц

(ut 1

начса

C/tgi/ffffff fffa

t(UU fjWlV

/fnfyuffffffa

/fffpff frit

t/г 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейныхфОРМ | 1979 |

|

SU822975A1 |

| Способ воздействия на ужиминообразование в отливках | 1981 |

|

SU986579A1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2003 |

|

RU2252104C2 |

| Способ изготовления литейной формы | 1989 |

|

SU1724431A1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2372163C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2393938C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2001 |

|

RU2188094C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 1997 |

|

RU2139769C1 |

| Способ изготовления литейных форм | 1979 |

|

SU821032A1 |

| Способ изготовления литейных форм вакуумной формовкой | 1979 |

|

SU772685A1 |

Авторы

Даты

1981-04-23—Публикация

1979-07-25—Подача