Изобретение относится к литейному производству, в частности к технологии изготовления литейных форм и текстурой на внутренней контактной поверхности формы, и может быть использовано для литья в форму с направленной кристаллизацией расплава.

Известен способ изготовления форм, согласно которому для предупреждения образования ужимин наносят взаимно пересекающиеся бороздки (проти- воужимная сетка). Литейная форма, полученная известным способом, представляется собой полость, на горизонтальной части которой нанесены бороздки в виде сетки.

Однако известный способ не позволяет предотвратить образование ужимин на боковых поверхностях отливок. Это снижает прочность контактной поверхности формы, так как при формировании сетки на боковых поверхностях полости формы невозможно осуществить протяжку модели, так как при:этом бороздки будут срезаться.

Известен также способ литья в кокиль цинка, согласно которому внутреннюю поверхность формы предварительно подготавливают, подвергая ее гравировке для придания ей текстуры, Далее в кокиль заливают цинк, затем на охлажденную заготовку наносят один или несколько слоев краски, придающих поверхности отливки декоративный вид.

4

00

317

Недостаток известного способа состоит в том, что он позволяет создать микрорельеф литой поверхности отливки и не позволяет обеспечить направленную кристаллизацию в поверхностном слое отливки.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ изготов- ления литейных форм, включающий формирование с помощью модели сетки бороздки на верхней поверхности формы, согласно которому для уменьшения образования ужимин дополнительно фор- мируют бороздки на боковых поверхностях формы в направлении протяжки модели о

Известный способ не позволяет создать микрорельеф литой поверхности отливки на верхней ее части и не обеспечивает направленную кристаллизацию расплава в поверхностном слое нижней ее части. Кроме того, формированием бороздок на боковых поверх- ностях формы,в направлении протяжки модели снижают прочность контактной поверхности формы за счет отрыва местами сухой корочки от основной массы формы при поступлении металла, т.е„ ее осыпания.

Целью изобретения является улучшение структуры и свойств отливки за счет повышения интенсивности контакт ного теплообмена между литейной фор- мой и расплавом.

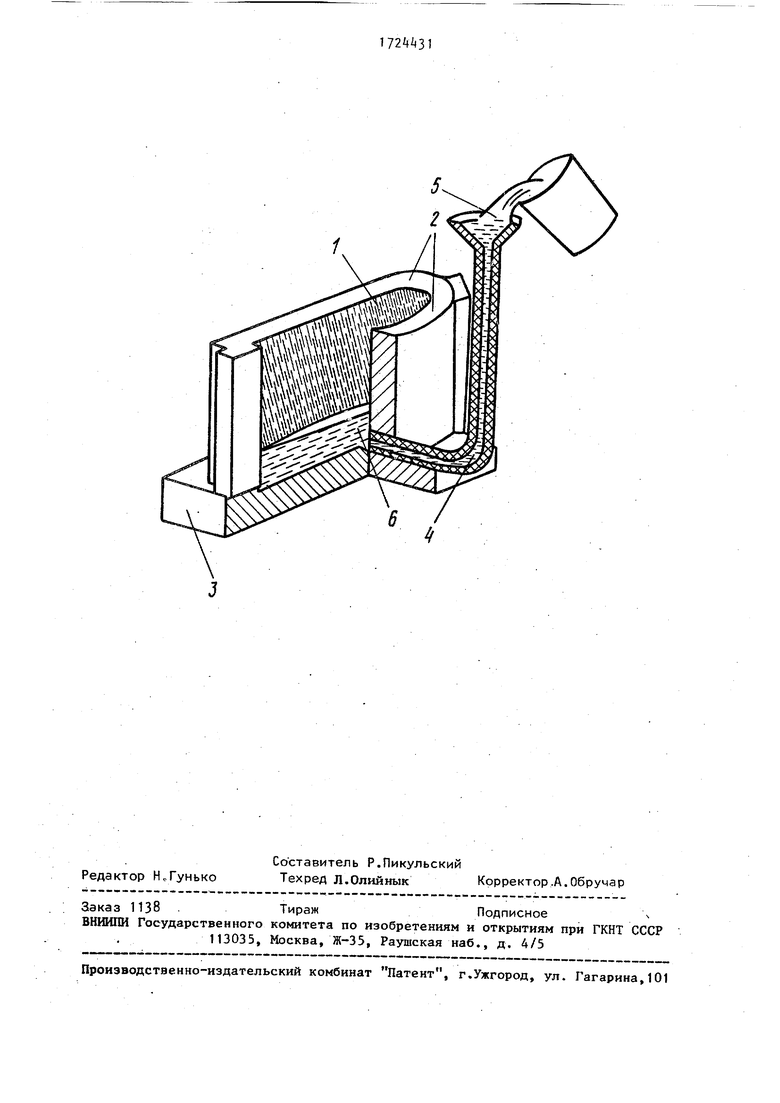

На чертеже представлена схема, поясняющая способ.

Использование изобретения обеспе- чивает повышение физико-механических свойств литого материала отливки на по сравнению с литьем в фор- му без предварительно нанесенного микрорельефа на ее рабочей поверх- ности

С целью улучшения структуры и свойств отливки используют литейные формы из высокотеплопроводных мате- риалов, например из меди с интенсивностью теплоот вода (8-15 кВт/мг-К), а микрорельеф наносят в виде рисок химическим охлаждением металла из паровой фазы, плазменной обработкой или.механической обработкой, при это риски наносят с расстоянием между двумя соседними рядами 0,1-1,0 мм ДО концентрации поверхностных дефек0

З

O 5

0

5

0 5

50

14 тов упаковки с плотностью дислокаций (10 :106) м 2.

На схеме показаны рабочая контактная поверхность 1, подготовлен- ная путем нанесения микрорельефа, форма 2 из высокотеплопроводного материала, поддон 3, литниковая система для сифонной заливки, расплав 5 заливаемого металла.

На внутреннюю контактную поверхность 1 формы 2 из высокотеплопроводного материала, например меди, обеспечивающей интенсивность тепло- отвода (8-15) кВт/м -К, наносят микрорельеф по направлению движения расплава в виде рисок обработки, как показано на чертеже. Такой микрорельеф, получают химическим осаждением металла из паровой фазы, плазменной обработкой или механической обработкой наждачным кругом предварительно зачищенной рабочей поверхности. Установленная на поддон 3 форма контактирует при заливке через литниковую систему 4с расплавом 5. Причем направление рисок, формирующих активированные площадки роста кристаллов, должно совпадать с направлением движения расплава 6 полости формы. На активных площадках вдоль рисок, косых рифлений с размерами 0,1-1,0 мм растут кристаллы колли- неарно контактной поверхности формы.

Образованные таким образом поверхностные микродефекты с плотностью дислокаций (10у-106) снижают энергию активации и соответственно повышают на 2-3 порядка коэффициент по-, верхностной диффузии атомов из рас плава на поверхность формы.

П р и м е р. Способ осуществляют при изготовленной литейной формы для получения отливок компрессорной лопатки высотой 125 мм из сплава ВТ-20Л0 На внутреннюю поверхность 1 формы 2 с изменяемой интенсивностью теплоотвода в указанных выше пределах наносят микрорельефы в виде рисок с расстоянием между двумя соседними рядами 0,1-1 мм химическим осаждением меди из паровой фазы. Получают рифления таким образом, что направление активированных площадок совпадает с направлением движениях расплава вдоль рабочей поверхности формы. Форму заливают сифонной заливкой на поддоне 3 приготовленным расплавом

через Литниковую систему Ц в течение 2,5 с, что соответствует скорости заливки 50 мм/с. Вдоль рифле- ний контактной поверхности образовываются кристаллы игольчатой формы, обеспечивающие повышение физико-ме- ханичееких свойств материала отливки на (б б повышается с 72 до 95 кг/мм2). .10

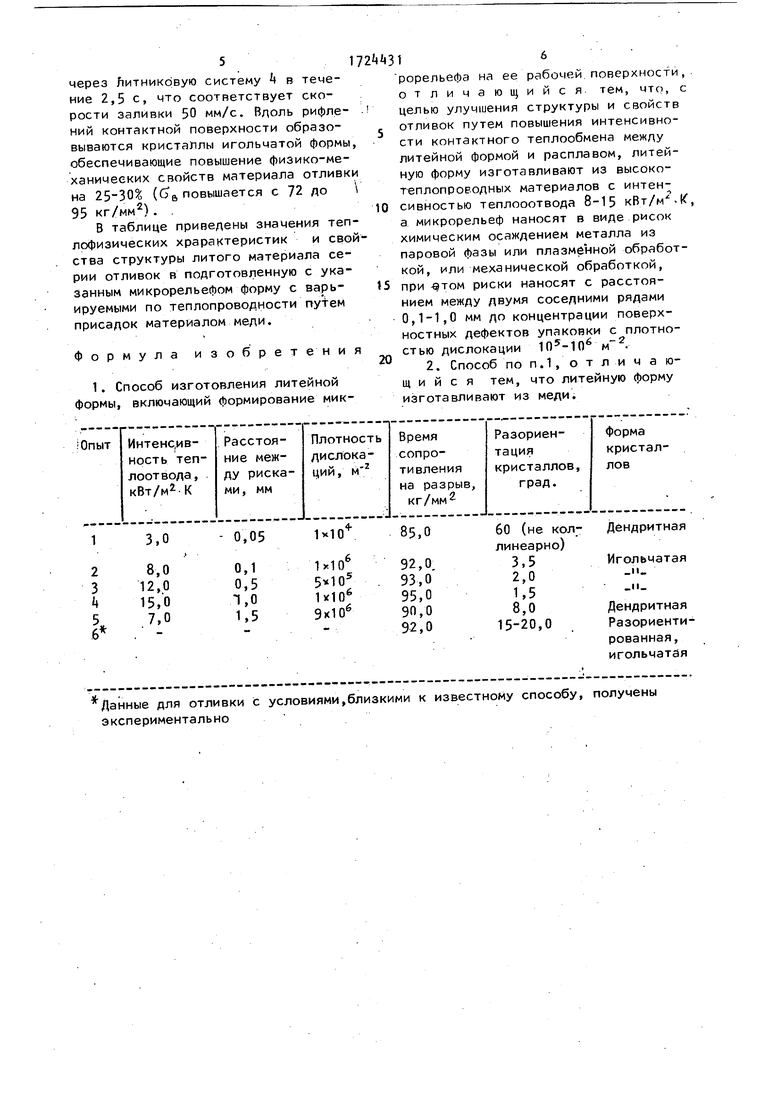

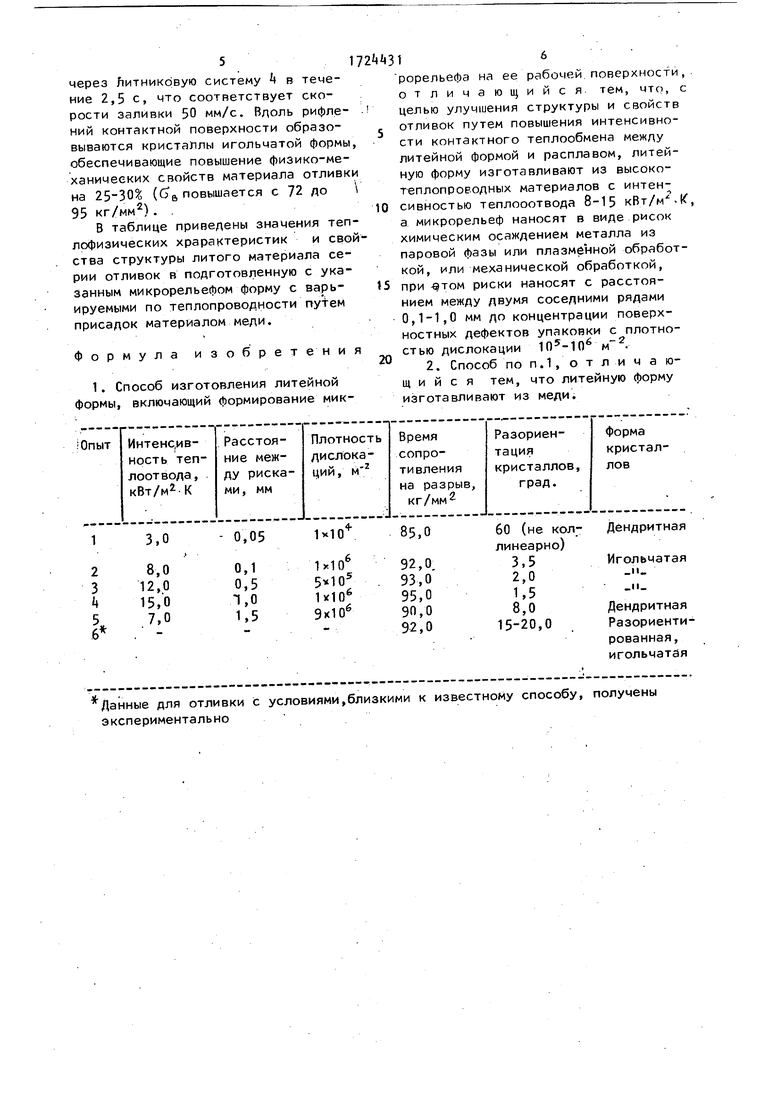

В таблице приведены значения теп- лофизических храрактеристик и свойства структуры литого материала серии отливок в подготовленную с указанным микрорельефом форму с варь- t5 ируемыми по теплопроводности путем присадок материалом меди.

Формула изобретения

1. Способ изготовления литейной формы, включающий формирование мик

0

5

16

рорельефа на ее рабочей поверхности, отличающийся, тем, что, с целью улучшения структуры и свойств отливок путем повышения интенсивности контактного теплообмена между литейной формой и расплавом, литейную форму изготавливают из высоко- теплопроводных материалов с интенсивностью теплооотвода 8-15 кВ.т/м -К, а микрорельеф наносят в виде рисок химическим осаждением металла из паровой фазы или плазменной обработкой, или механической обработкой, при «том риски наносят с расстоянием между двумя соседними рядами 0,1-1,0 мм до концентрации поверхностных дефектов упаковки с плотностью дислокации 105-106 .

2. Способ по п.1, о т л и ч а ю- щ и и с я тем, что литейную форму изготавливают из меди.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок | 1989 |

|

SU1799679A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ЗАГОТОВКИ ПРОБКИ ШАРОВОГО КРАНА | 2008 |

|

RU2393047C2 |

| Способ получения крестовин стрелочных переводов | 1990 |

|

SU1764808A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗНОСОСТОЙКИХ БИМЕТАЛЛИЧЕСКИХ БИЛ | 2016 |

|

RU2635496C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ТРУБНЫХ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ И/ИЛИ КОБАЛЬТА | 2007 |

|

RU2344019C1 |

| СПОСОБ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2234392C2 |

| Литниковая система для заливки крупногабаритных тонкостенных отливок, представляющих собой тела вращения из магниевых сплавов в атмосфере защитного газа, в формы из ХТС | 2019 |

|

RU2738170C1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2596933C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ПО ВЫЖИГАЕМЫМ МОДЕЛЯМ, ИЗГОТОВЛЕННЫМ С ПОМОЩЬЮ ЛАЗЕРНОГО ПОСЛОЙНОГО СИНТЕЗА | 1998 |

|

RU2148465C1 |

Изобретение относится, к литейному производству, в частности к технологии изготовления литейных форм с текстурой на внутренней контакт- ной поверхности формы, и может быть использовано для литья в форму с направленной кристаллизацией расплава. Целью изобретения является улучшение структуры и свойств отливок за счет повышения интенсивности контактного теплообмена между литейной формой и расплавом. Способ предусматривает изготовление литейной формы из высокотеплопроводных материалов с интенсивностью теплоотвода 8-15 кВт/м2-К, нанесение микрорельефа химическим осаждением металла из паровой фазы или плазменной обработкой, или механической обработкой в виде рисок с расстоянием между двумя соседними рядами 0,1-1. мм до концентрации поверхностных дефектов упаковки с плотностью дислокации 10 -106w 2, при этом литейная форма, может, быть изготовлена из меди. 1 з.п.ф-лы, 1 ил., 1 табл. (Л

гДанные для отливки с условиями,близкими к известному способу, получены экспериментально

| Способ изготовления литейныхфОРМ | 1979 |

|

SU822975A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ( СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНОЙ ФОРМЫ | |||

Авторы

Даты

1992-04-07—Публикация

1989-08-30—Подача